国外某铜冶炼厂工艺现状及改造设想

郭伟忠,王永强,刘建军,刘井辉

(中国瑞林工程技术股份有限公司,江西南昌330038)

“闪速炉熔炼+转炉吹炼+阳极炉精炼”工艺简称单闪工艺,是目前世界上铜冶炼行业中比较常见的工艺流程之一。

国外某铜冶炼厂(以下简称A厂)建厂于20世纪60年代,起初采用的工艺流程并非单闪工艺,而是“反射炉熔炼+转炉吹炼+阳极炉精炼”工艺,后期由于反射炉熔炼工艺落后、能耗高、环境污染严重等原因,前几年刚进行了一次大改造。改造内容主要是采用闪速炉熔炼替换反射炉熔炼,由此建立起单闪工艺流程;尽管如此,由于当时改造资金有限,大部分设备还无法得到升级改造,比如转炉、阳极炉及圆盘浇铸机均是按利旧考虑。然而这些设备大多为20世纪60~70年代的设备,因此全厂生产技术及装备落后、能耗高、环境污染严重等问题仍未得到彻底解决。近期由于铜矿品位下降,资金缺乏,产量大幅降低,该厂更是深陷经营困局,好在该厂终于寻得合作伙伴得以增资扩股,随后提出对老厂进行改造扩建,以便提高冶炼厂产能,力争扭亏为盈。

1 工艺流程

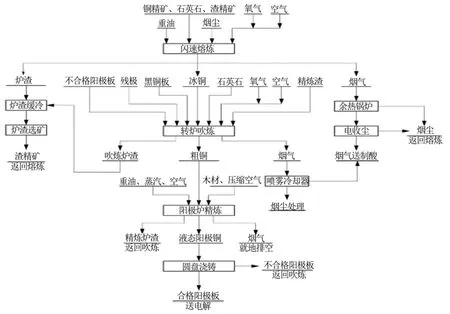

A厂现阶段单闪工艺流程如图1所示。

闪速炉熔炼是一种充分利用铜精矿巨大的活性表面、强化冶炼反应过程的熔炼方法,主要用于铜硫化矿的造锍熔炼[1]。该工艺具有反应速度极快、单炉生产能力大、能耗低等优点[2]。

图1 A厂现阶段单闪工艺流程

转炉吹炼是目前世界上使用最广泛的吹炼工艺,用于处理闪速熔炼产生的融熔冰铜,通过鼓入富氧空气及加入石英石等与冰铜发生化学反应后脱除大部分杂质,从而产生含铜高于98%的粗铜。该工艺具有对冰铜适应性强、成熟可靠、工艺操作灵活、生产成本低等优点。

阳极炉精炼是将转炉吹炼所得粗铜通过氧化还原反应进一步除杂,从而得到99.3%以上的液态阳极铜。该工艺具有可以实现机械化、自动化、能耗低、环保好等优点[3]。

正是由于单闪工艺具有以上优点,A厂增资扩股后仍可选择以单闪工艺为主线,全面摸清现有工艺现状及存在的问题,针对某些老旧设备进行升级改造,提高各设备能力,增加环保措施,从而在扩大全厂产能的同时缓解环保压力。

2 工艺现状及存在问题

2.1 闪速炉熔炼

A厂现有闪速炉熔炼系统始建于2013年,主要包括炉顶给料系统、闪速炉、余热锅炉、电收尘器等。炉顶给料系统位于闪速炉反应塔上方,设有炉顶干矿仓和烟尘仓各1台,同时配有精矿失重计量和烟尘失重计量各1套,给料最大能力分别约为70 t/h和10 t/h,另外还配有1个中央喷射型精矿喷嘴,设计能力约为70 t/h。闪速炉由反应塔(Φ4.72 m×6 m)、沉淀池(17 m×6.8 m×2 m)和上升烟道组成。其中,沉淀池共设置了6个冰铜排放口和2个渣排放口。冰铜由耐火材料钢溜槽排至冰铜包中再送至转炉工段,熔炼渣由水冷铜溜槽排至渣包中送至渣缓冷场冷却。闪速炉产出的高温烟气(1 100~1 350℃)流经上升烟道而后进入余热锅炉辐射部和对流部降温至350℃,随后送入后续的电收尘器,具体流程如下:闪速熔炼炉烟气→余热锅炉→电收尘器→排风机→送制酸厂。现有余热锅炉设计压力为6.8 MPa,运行压力为6.0 MPa,锅炉给水温度为140℃。

目前,闪速熔炼系统主要存在以下几个问题:1)失重计量能力及精矿喷嘴能力有限,只能满足年产80~100 kt阴极铜产能要求,无法满足大幅度增加产能要求。2)闪速炉反应塔尺寸有限,使其所能承受热负荷能力有限,烟气停留时间有限,烟气流速较快,同样成为大规模扩产的主要制约条件。3)闪速炉上升烟道出口处(与锅炉连接处)粘接严重,需频繁清理甚至爆破,严重影响闪速炉作业率,其闪速炉作业率只有85%左右,明显低于国内相同工艺作业率(约95%)。4)电收尘器目前运行状况良好,设备能力有较大富余,基本不影响大规模扩产。但是电收尘器外壳和排风机的外壳均腐蚀严重,将来势必影响设备正常运行。5)现有闪速炉熔炼系统设置了1套闪速炉环集系统,主要用于收集放铜、放渣、外溢烟气以及炉顶事故烟道出口处外溢烟气,然而所收集烟气仅仅经过布袋收尘处理后直接排空,目前未能满足当地环保要求,使得该厂所受环保压力倍增。

2.2 转炉吹炼

A厂转炉吹炼系统采用PS转炉工艺,始建于20世纪60年代,目前配置了2台冰铜装入量约160 t(冰铜品位约55%)的小型转炉(规格为Φ4 000 mm×10 500 mm),采用单炉吹炼作业模式,其中1台为冷态,1台为热态,粗铜产量为每炉90~110 t,每炉吹炼周期8 h,每天2.5~3炉次。

吹炼过程中产出的转炉渣从炉口倒入渣包内,由渣包车运至渣缓冷场缓冷和破碎后,送往渣选厂进行选矿处理,产出的渣精矿经精矿库返回闪速炉。转炉产出的粗铜则倒入粗铜包内,经主厂房吊车送往阳极精炼工段。转炉工艺烟气经炉口处水冷烟罩漏风冷却至700~750℃进入喷雾冷却器骤冷至70~100℃后送制酸厂。

转炉吹炼系统还有转炉送风系统、冶金桥式起重机、熔剂和渣包壳加料系统、机械捅风眼机和炉口清理机、喷雾冷却器等配套设备。

目前转炉吹炼系统主要存在以下几个问题:1)目前仅配备2台小型转炉且采用单炉吹炼作业模式,每天处理冰铜量极其有限,即使闪速炉熔炼系统能力再大,产出的多余冰铜量也没地方处理。2)炉前低空污染严重,尤其是加料、出料作业时更是突出,转炉烟气外泄严重,摇炉时熔体喷溅剧烈,环境恶劣,生产环境有待改善。3)冶金桥式起重机、熔剂和渣包壳加料系统、机械捅风眼机等配套设备大多为20世纪60年代设备,年代久远,破旧不堪,恐难以满足扩产后的生产要求。4)现有烟气处理工艺流程较为简短,使得进入净化系统的烟气含尘量高,造成净化系统负荷过大,当产能增加时烟气更是无法满足制酸厂要求。

2.3 阳极精炼

A厂现有阳极精炼工序配有3台标称能力为220 t的小型回转式阳极炉,规格为Φ3 960 mm×7 600 mm,由于转炉为单炉吹炼作业,只需开启2台阳极炉即可满足要求。另外,在主厂房附跨配有2套约40 t的单圆盘浇铸机,2台在用阳极炉各配备1台圆盘浇铸机。

转炉吹炼产出的粗铜通过包子和吊车倒入阳极炉后,采用压缩空气氧化,待氧化期结束后,渣从阳极炉口倒进渣包中,随后通过吊车倒入转炉中。出渣结束后采用木材插入铜液中进行还原作业,将铜液中多余的氧脱除,直至待产出的阳极铜达到电解要求。氧化还原作业结束后,铜液从阳极炉出铜口倒出,先后进入溜槽和圆盘浇铸机,在浇铸机中冷却成型后所得合格阳极板通过轨道车送往电解车间。

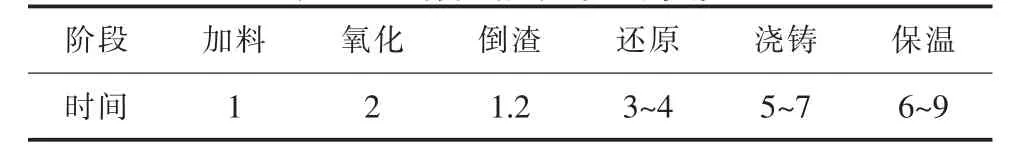

现有阳极炉补热采用重油空气燃烧,炉口插管鼓入压缩空气进行氧化,铜液中插入木材进行还原,其间产生的工艺烟气通过炉口直接排空。现有阳极炉作业周期如表1所示。

表1 现有阳极炉作业周期 h

现阳极精炼系统主要存在以下几个问题:1)阳极炉单炉处理能力太小,一旦产能扩大,很难匹配转炉工段作业要求。2)浇铸能力太小,使得单炉阳极铜浇铸时间过长,导致浇铸后期铜液氧化温度过低,直接影响阳极板浇铸质量,从而影响后续电解作业。3)采用重油空气燃烧,重油消耗量大,产生烟气量也大。4)采用人工插管进行氧化作业和炉口插入木材进行还原作业,劳动强度大,作业方式极其落后,氧化还原时间长,效率低。5)产出的工艺烟气直接从炉口冒出就地排空,未采用任何烟气收集处理系统,造成严重的低空污染。

3 改造设想

A厂目前年产能在80~100 kt阴极铜,从长远看难以满足该厂增资扩股后的发展需求,故改造扩建势在必行。现按扩产至年产阴极铜150 kt考虑,结合A厂的实际情况,改造扩产思路可作以下几点设想。

3.1 提高单闪工艺设计产能,部分设备扩能升级

根据冶金计算可知,年产150 kt阴极铜所需混合干精矿投料量为110 t/h,烟尘投料量为13 t/h,产出冰铜量、粗铜量分别为820 t/d(冰铜品位为58%)、550 t/d(铜质量分数为99%),最终日产合格阳极铜540 t。由此可看出,A厂现有单闪工艺设计能力不足,需对部分设备进行扩能升级,具体如下:

1)提升闪速炉炉顶给料系统能力,对炉体水冷系统进行改造。目前,炉顶精矿给料系统最大能力只有70 t/h,烟尘给料最大能力只有10 t/h,显然无法满足改造扩建后生产需求,故需要加大炉顶给料系统能力。由于投料量增加,闪速炉热负荷增加,必然需要对炉体部分冷却系统进行改造,以缓解扩产后热负荷对炉体结构的加大损伤。

2)拆除现有2台小型转炉及配套设备,新建3台以上大型转炉。由于扩产后每天产出冰铜820 t,若继续采用现有160 t小型转炉进行单炉吹炼作业,显然是不可能完成的。因此,需要提升转炉吹炼系统生产能力,建议新建3台240 t大型转炉进行期交换作业。

3)弃用现有阳极炉及浇铸机,新建阳极炉精炼及浇铸系统。尽管现有阳极炉精炼系统已拥有3台220 t阳极炉,就总处理能力来看,似乎可满足扩产后每天处理550 t粗铜的生产要求;然而阳极炉过于老旧,燃烧方式和氧化还原方式比较古老,圆盘浇铸能力过小,工艺烟气无组织排放致使车间环境恶劣。因此建议弃用现有阳极炉及浇铸机,新建阳极炉精炼及浇铸系统,加大阳极炉标称能力和浇铸机标称能力。

3.2 优化工艺烟气收集处理措施

1)闪速炉余热锅炉和电收尘改造。通过计算,扩产至150 kt时,如保留现有锅炉结构不变,辐射部排烟温度过高,可达675℃。为解决此问题,可在辐射挡板后部增设一组换热挂屏,以此可使辐射部出口烟气温度降低40~50℃。经核算,后续的电收尘器能力有富余,基本可满足扩产需要,然而其壳体及后续风机外壳腐蚀严重,因此考虑更换电收尘器外壳、排风机整体换新。

2)弃用转炉烟气喷雾冷却器,新建转炉余热锅炉及电收尘器。现有转炉烟气处理系统由于流程短、收尘效率低,使得进入制酸系统的烟气含尘量高,制酸厂经常超负荷。又由于此次转炉大型化后烟气量及含尘量也随之增加,继续沿用老流程不再合适,因此选择弃用转炉烟气喷雾冷却器,配备转炉余热锅炉及电收尘器。

3)增加阳极炉工艺烟气冷却及收尘系统。现有阳极炉工艺烟气并未采取任何处理措施,而是从炉口处直接排空,显然无法满足当地环保要求,因此扩产必然需要增加阳极炉工艺烟气冷却及布袋收尘系统,烟气净化后由排风机送往脱硫系统处理后进入烟囱排空。

3.3 设置全工艺环集脱硫系统,改善厂区生产环境

1)现有闪速炉环集系统利旧,增加环集脱硫工序。尽管现有闪速炉环集原设计排烟量可满足扩产后闪速炉环集需求;但由于现有闪速炉环集系统并未进行脱硫便排入大气中,而其中二氧化硫浓度并未达标,扩产后更不可取。因此在环集布袋收尘器后方增加脱硫工序,使得烟气中二氧化硫浓度达标后通过烟囱排空。

2)新增转炉炉口环集和厂房环集,缓解车间低空污染。新增3台大型转炉炉口用环集烟罩,每台环集烟罩设有2个排烟口,转炉厂房屋面采用封闭天窗,在每个转炉上方设置2个排烟点。另外,选用1台脉冲布袋除尘器和1台离心风机组成转炉环集系统,以缓解车间低空污染、改善车间生产环境。转炉环集烟气经布袋除尘后同样需要送至脱硫工序,使得烟气中二氧化硫浓度达标后通过烟囱排空。

3)新增阳极炉环集系统,缓解车间低空污染。扩产后2台阳极炉炉口处设置固定式环集烟罩,由于含尘浓度较低,可直接选用1台离心风机送至脱硫工序,待烟气中二氧化硫浓度达标后通过烟囱排空。在阳极炉加料过程和氧化还原过程中,通过固定式环集烟罩最大限度收集外泄烟气,能够有效降低炉口处无组织排放烟气所造成的低空污染,使车间环境得以改善。

4 结语

A厂目前虽然采用世界上比较成熟且在铜冶炼行业占据主导地位的单闪工艺流程,但厂区大部分设备能力有限,又属老旧设备,因此,其整个工艺流程作业率低、能耗高、成本高,最大产能也仅仅是年产100 kt阴极铜。这不符合单闪工艺高作业率、大规模、低能耗的优越性。该厂通过增资扩股后仍以单闪工艺为主线,结合目前的工艺现状,采用以下措施进行改造扩建:1)提高闪速炉炉顶给料系统能力,同时优化闪速炉本体结构及其冷却系统;2)新增处理能力更大、自动化程度更高的转炉吹炼系统和阳极炉精炼系统,废弃现有老旧系统;3)优化各工序工艺烟气收集处理措施,使烟气处理流程更合理化;4)设置全工艺环集脱硫系统,改善厂区生产环境。待以上改造扩建措施建成后,可将该厂年产能提升至150 kt,从而达成单闪工艺规模效应,实现高作业率、低能耗、高效益的优越性。