铜精矿集装箱运输入厂后卸料和布料方案比选

熊家强

(中国瑞林工程技术股份有限公司,江西南昌330038)

1 铜冶炼厂精矿卸运方式

铜冶炼厂精矿的卸运方式主要有港口散装卸运、火车散装卸运、汽车散装卸运及集装箱卸运4种[1]。

建设在海边或江边的冶炼厂,由于大部分原料是进口铜精矿,因此都是通过海运或江河运输至冶炼厂附近港口,精矿的卸运方式基本为港口卸运。

中大型内陆铜冶炼厂精矿基本上采用火车散装卸运。铁路运输具有运输能力大、运送速度较快、运输距离长、安全程度较高、运输准时方便、运输成本较低以及受气候条件影响较小等优点,但同时存在如下缺点:1)精矿途中损耗高且不防盗;2)人工劳动强度大、装料时需要人工铺设及缝合塑料膜,抓斗起重机卸矿后,车厢内残余的精矿需要人工清理,作业环境差;3)精矿中夹杂的塑料膜和稻草易进入生产系统中,导致堵料,影响正常生产。

当矿山与冶炼厂距离较近时,铜精矿一般会通过汽车散装运输至冶炼厂,再卸运至精矿库内。汽车散装卸运存在铜精矿损耗高、运输量小、影响城市环保问题等缺点。因此,汽车散装卸运仅适合于距离近、运输规模小的冶炼厂。

随着集装箱运输优势的日渐突出,近几年越来越多的铜冶炼厂开始部分采用集装箱卸运铜精矿,与火车散装卸运相比,集装箱卸运有如下优点:1)由于集装箱是一个坚固密封的箱体,可减少被盗、潮湿、污损等引起的货损和货差现象。2)减轻工人劳动强度。集装箱的装卸、运输均为机械作业,人工作业量少,劳动强度低,工作环境好。3)减少营运费用,降低运输成本。由于集装箱的装卸基本上不受恶劣气候的影响,且装卸速度快,因而船舶停泊时间短,火车在专运线上停留的时间也短,不会产生滞港费用以及车皮滞留费用[2]。

2 卸料方案和布料方案介绍

国内某厂现有1#、2#、3#三个铜精矿库,其中1#、2#精矿库位于厂区东南角,3#精矿库位于厂区西侧,三个精矿库位置较为分散。目前该厂精矿入厂运输方式主要为火车敞车运输,存在较多弊端,因此,需改造为集装箱运输。

改造方案包括:1)卸料方案。内容为描述铜精矿如何由集装箱卸出。2)布料方案。内容为描述集装箱卸出后铜精矿如何进入各精矿库。

2.1 卸料方案

卸料方案分为集中卸料(方案1)和分散卸料(方案2)。

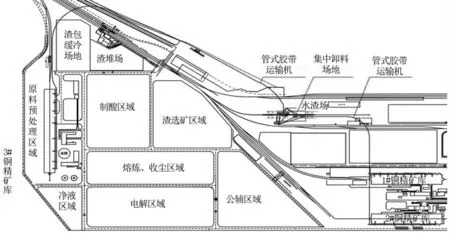

方案1即全厂设置1个集中卸料场地,精矿由集装箱卸出后采用胶带运输机倒运。卸料场地设置在水渣场,设置4个卸料斗,斗下配置给料胶带及管式胶带运输机,将精矿运至3个精矿库,详见图1。

图1 卸料方案1

方案2即全厂共设置2个卸料场地,精矿卸出后采用胶带运输机倒运,详见图2。

图2 卸料方案2

2.2 布料方案

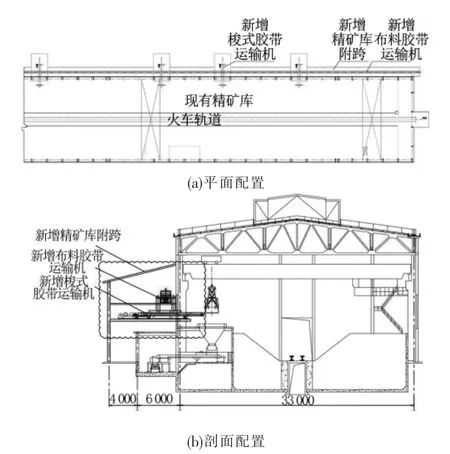

布料方案按是否新增附跨分为方案A和方案B。

方案A即新增附跨,进料长胶带设在3个精矿库外新增的附跨上,精矿入坑的流程为进料长胶带→双侧犁式卸料器→梭式胶带运输机→矿坑,详见图3。

方案B即不新增附跨,精矿入坑的流程为进料长胶带→单侧犁式卸料器→下料溜管→矿坑,详见图4。

3 卸料方案和布料方案比选

3.1 卸料方案比选

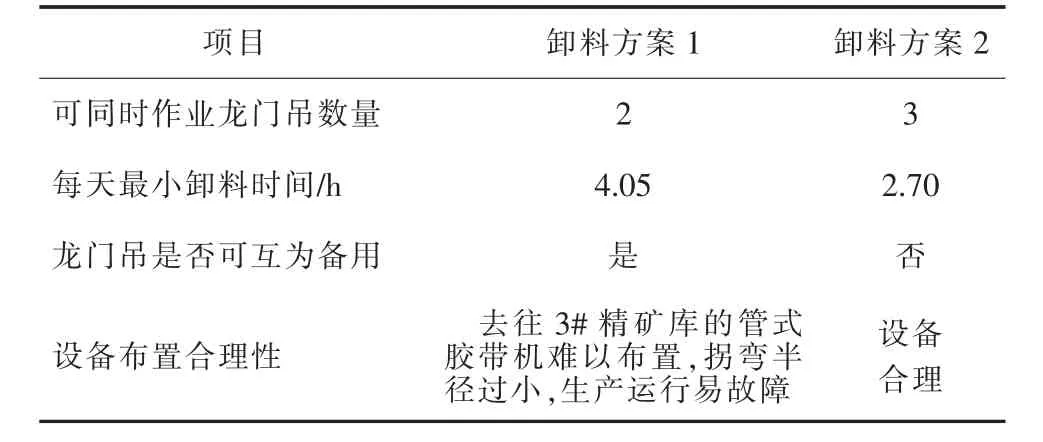

卸料方案1、方案2的比选结果见表1。

图3 布料方案A配置(单位:mm)

图4 布料方案B配置(单位:mm)

表1 卸料方案工艺比较

从图1、图2及表1可以看出,卸料方案1的管式胶带机因跨越众多场地,难以合理布置,铁道西门处转弯为锐角,无法保证后期生产运行的稳定性;而卸料方案2虽然龙门吊无法互为备用,但考虑到龙门吊的故障率较低,对生产影响较小,因此相对来说,卸料方案2更为合理。

3.2 布料方案比选

布料方案A、方案B的比选结果见表2。

表2 布料方案工艺比较

从表2对比结果可以看出,布料方案B对库容存在影响,且需停产才能施工,溜管易堵料,后期生产可能会存在较多问题;而布料方案A对库容无影响,改造施工基本不影响正常生产,且无溜管,不会堵料,后期生产更顺畅,因此方案A更加合理。

3.3 卸料和布料方案综合比选

将卸料方案1、方案2与布料方案A、方案B分别结合进行综合比选,结果见图5。

图5 组合方案投资对比

从综合比较的结果来看,卸料方案2+布料方案B虽然投资最省,但是改造对生产影响较大,且犁式卸料器阻力更大,因此,推荐技术方案更合理、投资相对较省的卸料方案2+布料方案A组合方案。

4 结语

采用集装箱运输是今后铜冶炼厂运输铜精矿方式改造的必然趋势。本文结合国内某冶炼厂铜精矿集装箱运输改造的实践,分析了不同卸料和布料方式对生产过程和投资的影响,并得出了较为合理的卸料方案和布料方案。