磷石膏对微膨胀水泥孔隙液及水化产物的影响

赵德强, 张昺榴, 沈卫国,2,3, 李文伟, 霍旭佳

(1.武汉理工大学 材料科学与工程学院, 湖北 武汉 430070;2.武汉理工大学 硅酸盐建筑材料国家重点实验室, 湖北 武汉 430070;3.武汉理工大学-加州大学伯克利混凝土科学与技术联合实验室, 湖北 武汉 430070;4.中国长江三峡集团有限公司, 北京100038)

1)文中涉及的膨胀率均为体积分数;组成、比值等均为质量分数或质量比.

为了在微观层面上进一步研究磷石膏掺量对熟料-粉煤灰-石膏体系微膨胀水泥水化产物的影响机理[14-15],本文通过X射线衍射(XRD)和热重-差示扫描量热分析(TG-DSC)对各龄期不同磷石膏掺量下水泥的水化产物进行了分析,并用扫描电镜(SEM)对水化产物尤其是钙矾石的形貌进行了观察,通过高压压榨法(PWE)研究了磷石膏掺量对不同龄期硬化水泥浆体中孔隙液pH值及主要元素浓度的变化规律,为微膨胀道路基层水泥膨胀与强度协同发展以及材料设计提供一定的理论基础.

1 试验

1.1 原材料

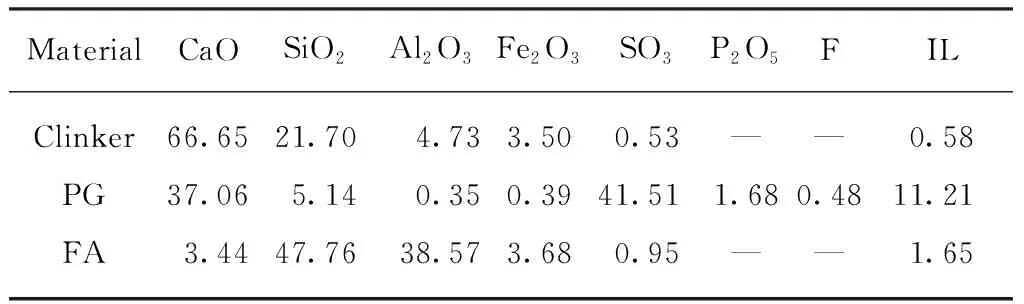

熟料和磷石膏(PG)均取自葛洲坝水泥厂,粉煤灰(FA)由青山热电厂提供,微膨胀水泥的原材料化学组成1)如表1所示.砂采用厦门艾思欧公司生产的ISO标准砂.

表1 微膨胀水泥的原材料化学组成

1.2 材料组成设计

微膨胀水泥的材料组成设计如表2所示.

表2 微膨胀水泥材料组成设计

1.3 试验方法

微膨胀水泥的膨胀率按照JC/T 313—2009《膨胀水泥膨胀率试验方法》进行测试,试件采用标准稠度用水量成型后,置于温度t为(20±1)℃、相对湿度RH≥90%的条件下养护1d后拆模,然后在(20±1)℃标准养护池中养护至规定龄期进行膨胀率测试;按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》,以胶砂比1∶3、水灰比0.5成型微膨胀水泥胶砂试件,在(20±1)℃、RH≥90%的条件下养护1d 后拆模,在(20±1)℃标准养护池中养护至规定龄期后进行强度测试.

另外,按照水灰比为0.5制备水泥净浆试件,密封后置于(20±1)℃、RH≥90%的条件下养护至所需龄期,破碎后取其芯部浸泡于无水乙醇中终止水化,真空干燥后进行微观形貌分析.终止水化后的样品于无水乙醇中磨细,置于40℃真空干燥箱中烘干,密封后置于干燥皿中用作TG-DSC测试.

XRD图谱采用德国Bruker公司生产的型号为D8 Advance的X射线衍射仪进行测试,扫描速率为2(°)/min,扫描范围取5°~20°.采用美国FEI公司生产的型号为QUANTA FEG 450的场发射环境扫描电镜来观察水化产物的微观形貌.TG-DSC采用型号为Schleibinger CDF Test的差热分析仪(热重分析仪)进行测试,起始温度为20℃,以10℃/min的速率升温至600℃,得到相应样品的TG-DSC曲线.

采用高压压榨法(PWE)获取硬化水泥浆体中的孔隙液,具体方法为:将硬化水泥浆体置于压滤模具中,用压力试验机对其进行压榨,用聚苯乙烯小杯收集硬化水泥浆体中的孔隙液,离心后立即用PHS-3C型pH计对孔隙液的pH值进行测定,孔隙液中元素浓度的分析采用美国PerkinElmer公司生产的型号为Optima 4300DV的全谱直读电感耦合等离子发射光谱仪进行测试.

2 结果与讨论

2.1 微膨胀水泥的性能

微膨胀水泥胶砂强度测试结果如表3所示,不同磷石膏掺量(wPG)下微膨胀水泥的膨胀率测试结果如图1所示.

表3 微膨胀水泥胶砂强度

图1 不同磷石膏掺量下微膨胀水泥的膨胀率Fig.1 Expansion rate of slight-expansive cement with different PG contents

由表3和图1可知:根据GB/T 35162—2017《道路基层用缓凝硅酸盐水泥》,试件E1~E4均能满足7d膨胀率不小于0.1%、28d膨胀率不大于0.5%的要求:其中试件E3、E4的7d抗压强度和试件E4的28d抗压强度均未达到强度等级为22.5的标准.针对这种现象,对其水化产物及其孔隙液进行研究,对今后微膨胀道路基层水泥的材料组成设计和性能调控至关重要.

2.2 磷石膏掺量对水泥各龄期水化产物的影响

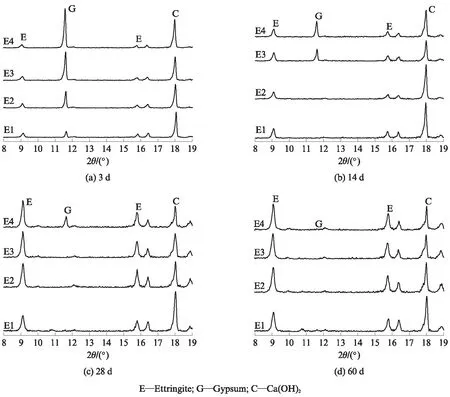

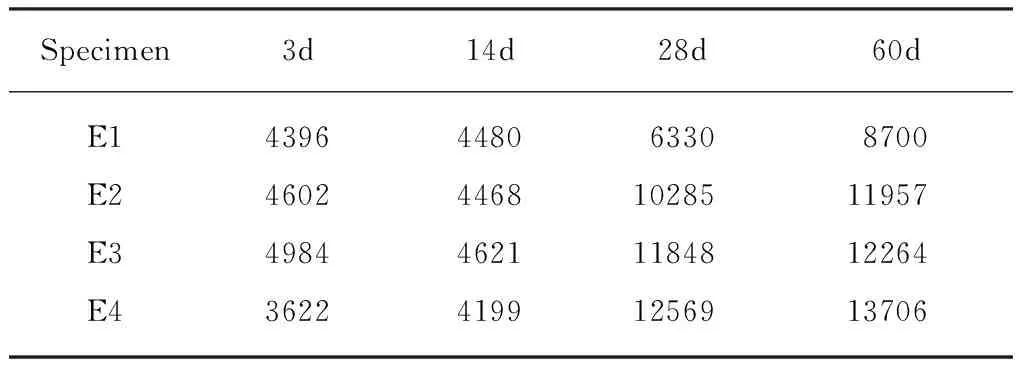

不同磷石膏掺量下微膨胀水泥各龄期水化产物的XRD图谱如图2所示,用Jade.6软件对钙矾石的最强峰进行峰面积计算,得到不同龄期微膨胀水泥的钙矾石峰面积如表4所示.

图2 不同磷石膏掺量下微膨胀水泥各龄期水化产物的XRD图谱Fig.2 XRD patterns of hydration products of slight-expansive cement with different PG contents at different ages

表4 不同龄期微膨胀水泥的钙矾石峰面积

2.3 TG-DSC分析

养护3、60d时不同磷石膏掺量下微膨胀水泥的TG-DSC曲线如图3所示.

由图3可知,不同磷石膏掺量下微膨胀水泥的水化产物有3处主要的吸热峰:(1)124~127℃之间是石膏脱水产生的吸热峰,水化3d的样品在此处均有吸热峰,且随着磷石膏掺量的增加样品在此温度区间内的质量损失增大,而水化60d后不同磷石膏掺量下水泥中石膏脱水的吸热峰均消失,这与XRD的分析结果一致;(2)位于30~150℃附近的是水化硅酸钙(C-S-H)凝胶以及钙矾石脱水形成的吸热峰[18],水化3d时,不同磷石膏掺量下水泥的质量损失相差不大,说明在水化早期不同磷石膏掺量下水化产物的生成量基本相同,水化60d时,磷石膏掺量为9%、15%的水泥质量损失分别为8.83%、12.78%,说明在水化后期磷石膏对水泥的水化有一定的促进作用;(3)350~550℃附近是Ca(OH)2脱水导致的吸热峰[19-20],可将从室温开始至Ca(OH)2分解结束后的质量变化视为化学结合水的含量,根据TG-DSC曲线上石膏脱水的吸热峰,可将石膏中结晶水的质量损失扣除,因此化学结合水中不包含石膏中的结晶水.根据TG-DSC曲线计算水化3、60d 时水泥水化产物Ca(OH)2与化学结合水的含量,结果如图4所示.

图3 养护3、60d时不同磷石膏掺量下微膨胀水泥的TG-DSC曲线Fig.3 TG-DSC curves of slight-expansive cement with different PG contents at 3, 60d

图4 水泥浆体中Ca(OH)2和化学结合水的含量Fig.4 Content of Ca(OH)2 and combinative water in cement pastes

由图4可知:Ca(OH)2的含量在水化早期基本一致.在水化60d后Ca(OH)2含量随着磷石膏掺量的增加而降低,这是因为液相中发生了二次水化反应,从而消耗了Ca(OH)2生成了更多的钙矾石[21];水化60d时化学结合水含量随着磷石膏掺量的增加而增加,说明硬化水泥浆体中水化产物的生成量随着磷石膏掺量的增加而增加.

2.4 孔隙液碱度及元素浓度

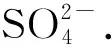

不同磷石膏掺量下硬化水泥浆体孔隙液元素浓度及pH值如图5所示.

图5 不同磷石膏掺量下硬化水泥浆体中孔隙液元素浓度及pH值Fig.5 Element concentration and pH value of pore fluid in hardened cement slurry with different PG contents

合适的孔隙液pH值对硬化水泥浆体中水化产物的稳定存在具有重要意义,饱和Ca(OH)2溶液的pH值为11.89~12.24[22].从图5(d)可以看出,各磷石膏掺量下不同龄期水泥中孔隙液的pH值均在12.55上下波动,孔隙液中Ca(OH)2处于饱和状态[23],表明磷石膏掺量对孔隙液pH值影响不大,且随着龄期的延长,不同磷石膏掺量下水泥孔隙液的pH值逐渐保持平衡,这是由于粉煤灰和Ca(OH)2发生火山灰反应,逐渐形成大量低钙硅比的固碱能力更高的C-S-H 凝胶,在这样的碱性环境下C-S-H凝胶和钙矾石等水化产物能够保持稳定,硬化水泥浆体不会发生碳化.

2.5 微观形貌

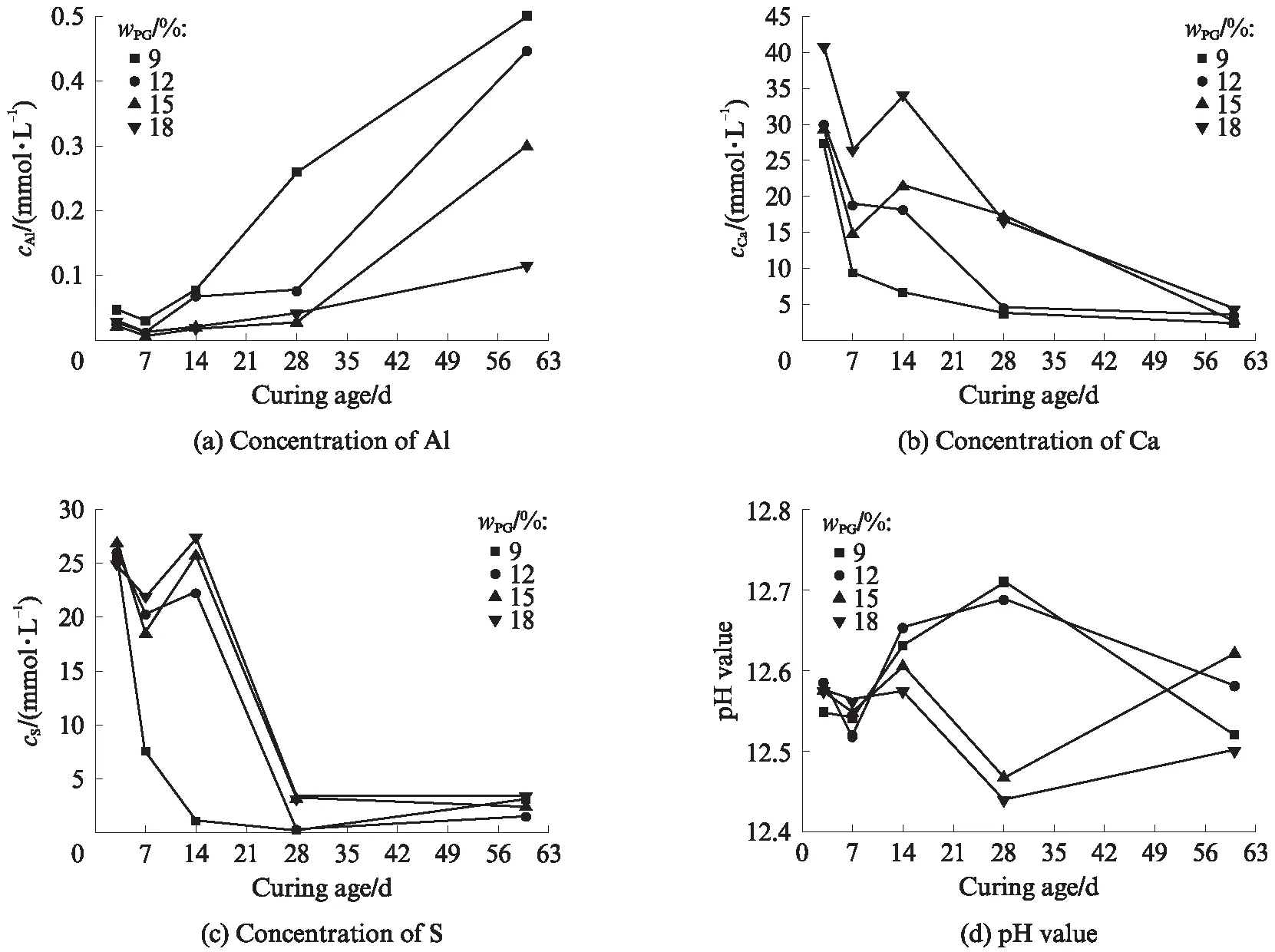

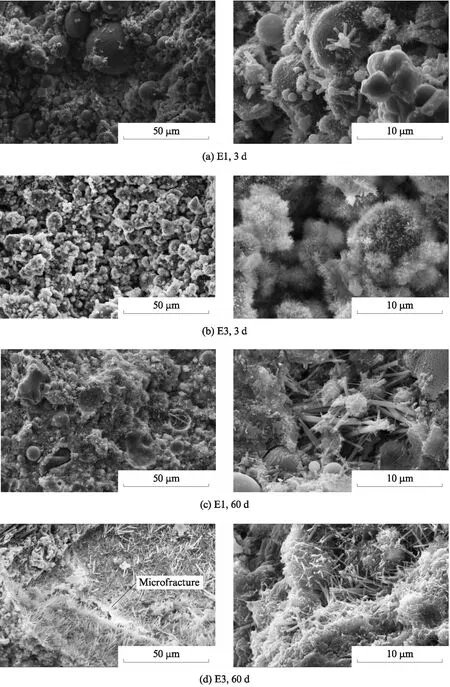

不同磷石膏掺量下硬化水泥浆体3、60d水化产物的微观形貌如图6所示,孔隙的微观形貌如图7所示.

图6 不同磷石膏掺量下硬化水泥浆体3、60d水化产物的微观形貌Fig.6 Micro morphology of hydration products in hardened cement slurry with different PG contents at 3, 60d

图7 不同磷石膏掺量下硬化水泥浆体孔隙的微观形貌Fig.7 Micro morphology of pores in hardened cement slurry with different PG contents

由图7可知:不同磷石膏掺量下硬化水泥浆体的孔隙中均有针棒状钙矾石形成,且钙矾石的晶体尺寸与其形成位置有关;磷石膏掺量为9%的水泥水化60d后,孔隙中钙矾石晶体长约5.0~11.0μm,宽约0.1~0.5μm,钙矾石晶体在孔隙中互相交叉生长但分布较为稀疏;磷石膏掺量为15%的硬化水泥浆体孔隙中生成的钙矾石更加密集,尺寸大小不一,最大的钙矾石晶体长约22.0μm,宽约2.1μm,但由于在较大孔隙中形成的钙矾石晶体还有一定的生长空间,因此在这种位置生成的钙矾石并不产生膨胀作用.当钙矾石在小孔隙中生成时,由于生长空间有限,针棒状晶体在孔隙中相互交叉,相互之间产生的压力更容易使硬化水泥浆体产生膨胀.

3 结论

(3)水化60d时,磷石膏掺量为9%和15%的硬化水泥浆体已形成致密的网络结构,磷石膏掺量为15%的硬化水泥浆体中几乎观察不到粉煤灰颗粒,在C-S-H凝胶以及Ca(OH)2等水化产物表面有大量钙矾石存在.