基于数据融合智能判别的矿压风险预警和防控系统平台的开发*

宋继祥,王成军

(1.淮南职业技术学院机电工程系,安徽 淮南 232001; 2.中国矿业大学机电工程学院,江苏 徐州 221116;3.安徽理工大学人工智能学院,安徽 淮南 232001 )

引言

基于淮南煤矿典型条件下采场及掘进巷道围岩赋存特征,结合工程地质力学研究分析、生产技术条件,研究工作面和巷道矿压灾害影响因素及类型,揭示矿压致灾机理[1],建立典型条件下矿压灾害理论模型,为开发矿压风险预警[2]和防控系统平台提供理论支持.

研究矿压预警值与工作面支架工作阻力、超前煤体(含煤柱)应力动态及巷道围岩离层量、表面位移量、锚杆(索)应力应变值等矿压监测指标的敏感性关系,系统分析矿压灾害发生的多灾源因素,结合矿压理论分析计算,构建采场及巷道矿压风险预警指标体系.

多传感器信息融合[3]是现代信息处理领域新近崛起的一个前沿性的研究方向,信息融合是人类和其他生物系统中普遍存在的一种基本功能[4],信息融合的关键问题是模型设计和融合算法[5],数据处理过程的分辨率对融合结构进行分类,分为数据级(像素级)融合、特征级融合和决策级融合[6],信息融合方法是信息融合研究的核心技术[7],根据信息融合处理方式的不同,可以将多传感器信息融合的拓扑结构分为集中型、分散型、混合型、反馈型等[8].

平台应融入“一张图”[9],利用GIS(地理信息)技术[10],结合矿区矿图(包含生产及水文地质信息等),可以实现矿图上的钻孔应力、支架阻力、锚杆(索)应力、围岩移动、巷道形变、超前压力等监测数据以及分析结果直接展示到矿图中,数据效果更加直观,有助于相关人员快速分析,定位事件位置.

建立矿井及公司两级大屏展示平台.平台系统操作简单,可在图上选择查看任何一个监控地点的实时数据、视频或三维展示,同时集中度要高,管理方便,矿井、公司乃至上级部门能实现集中监控和管理,风险信息分级自动推送至电脑端和手机端,各层级相关管理人员根据分配的权限实现电脑端和手机端实时进行查询和处置.平台系统能实现连续监测数据的曲线、柱状图、压力云图等生成显示功能,也能直接在矿图中集成显示.能对实时和历史监测数据分析、打印,对历史数据、报警记录等可分类查询[11],一键自动生成多种标准化报表、矿压分析报告等功能.

平台系统为一个开源的系统,留有接口,能满足后期升级需要(如应用5G技术),以及个性化、定制化的深度分析模块(如微震、地音、坚硬顶板专项监测技术等)开发,且能兼容现有不同厂家矿压监测设备数据的传输处理功能.

1 构建综采工作面、巷道矿压监测硬件技术体系

以无线智能传感器[12]作为传输节点、以无线接收分站作为路由节点、以井下通信基站作为网络节点,以此搭建物联网[13].分断面设置监测传感器,动态监测综采支架工作阻力、活柱伸缩量、支架姿态、超前支承压力、锚杆(索)应力应变、顶板离层、巷道变形情况等主要矿压数据的现场采集(可现场显示、预警)、无线传输,实现无线传感数据通过井下基站传送至井下环网,接入井上局域网,实现数据在地面分析、可视、共享、分级预警.各类传感器无缝对接,监测数据实时上传.

通过综采支架(含单体液压支柱)的工作阻力、活柱伸缩量、综采支架姿态,以及工作面超前煤体应力动态[14]等数据的连续监测,能自动分析支架初撑力、末阻力、支架倾角状态、来压步距、推进度及采动影响范围及超前、侧向支承压力演化特征等指标,能预测工作面来压情况,为工作面支架选型、顶板控制、超前支护设计、生产管理等提供依据,也为类似情况下工作面区段煤柱留设、巷道支护设计等提供依据.

通过监测巷道顶板离层、表面位移、围岩内部位移、围岩应力变化、锚杆(索)载荷应力变化及杆体应力应变变化等情况,自动分析支护结构受力状况,评价巷道围岩的稳定性、支护的可靠性.

以淮南刘庄煤矿150802工作面为例:150802工作面轨道顺槽可采走向长约为1 643.7 m,胶带顺槽可采走向长为1 610.0 m,西一回风石门长度200 m.顶板离层断面布置见图1.监测工作面内液压支架工作阻力随工作面回采的变化规律,确定工作面合理的初次来压及周期来压步距,为评价工作面支架支护效果、支架对该类顶板的适定性以及顶板来压规律提供分析依据.

150802工作面安装194台液压支架,每5台支架配备1台两测点的矿用本安型数字压力计(型号YHY60W)、1台活柱伸缩量传感器和1台倾角状态传感器,测站支架编号为1#、6#、11#、……、191#,系统合计需要40台矿用本安型数字压力计、40台活柱伸缩量传感器和40台倾角状态传感器.

图1 顶板离层、位移监测断面布置图

利用顺槽内矿压监测系统采集仪,将数据传输到中继器,再传到分站内.在顺槽内主要通过围岩移动传感器(顶板离层仪)监测巷道顶板离层层位、离层量,用于判断顶板破坏范围,对巷道稳定性进行识别,对巷道现有支护进行评价.

通过监测锚杆(索)受力大小与分布,可比较全面的了解锚杆(索)的工作状况,判断锚杆(索)是否发生屈服和破断,评价巷道围岩的稳定性和安全性,以及锚杆(索)支护是否合理,并根据监测数据提出对支护设计修改的建议.

在工作面回采过程中,对工作面前方未回采区域会有应力集中影响区,应力集中程度、距离等直接影响着超前支护的强度和距离.在工作面实体煤柱内主要通过设置钻孔应力传感器监测回采期间的支承压力和煤体应力,确定应力演化特征及围岩动态破坏范围,得到工作面回采过程中受采动影响下侧向支承压力的分布特征及采动扰动影响范围,实现危险区和危险程度的实时监测预警.

受采动影响,原岩应力平衡遭到破坏,应力重新分布,开采范围和采掘空间状态随生产推进而不断变化,顶板重复受到工程扰动.在顺槽内布置激光测距仪监测巷道围岩移近量,用于判断采动影响下工作面巷道变形情况,通过巷道表面位移观测数据可较好地判定巷道围岩的运动情况,揭示巷道变形等特征,分析围岩是否进入稳定状态,确定动态破坏时空关系,对巷道稳定性进行识别,实现采场动压的实时监测预警.

在150802工作面两顺槽回采实体煤柱内每隔50 m设立1组钻孔应力监测测站,每组测站进行深、浅孔钻孔应力监测(深孔14 m、浅孔8 m),每组包含2台无线数据采集仪、2个压力变送器和2个钻孔应力计;两条顺槽合计需要安装10组,共用到无线数据采集仪20台、压力变送器20个、钻孔应力计70组.

在150802工作面两顺槽和石门内每50 m间隔布置一个顶板离层监测仪及顶底板位移在线监测测站,其布置图见图2.每个测站在巷道顶板正中安装1台2测点(深基点、浅基点)的围岩移动传感器监测顶板离层情况,在巷道内安装1台激光测距仪监测巷道围岩移近量情况,前期两顺槽和石门内布置5台围岩移动传感器、5台激光测距仪,根据顺槽和石门长度计算,共计73台围岩移动传感器、73台激光测距仪.

在150802工作面两顺槽和石门内每50 m布置一个锚杆(索)应力监测测站.每个测站在顶板安装3台锚杆(索)应力传感器监测顶板锚杆及锚索受力情况,两顺槽和石门共布置10组测站,前期需要安装30台锚杆(索)应力传感器,根据顺槽和石门长度,总计需要安装117台锚杆(索)应力传感器.

图2 锚杆(索)应力传感器监测断面布置图

各类型传感器交错布置,间距15 m左右,根据系统传输协议,将数据传输到中继器,中继器初期安装在距离工作面最远端一组传感器处,再通过有线传输到监测分站内.监测分站布置在井下供电和联网方便的硐室内,通过井下环网将数据传输到井上工控机内.地面监测服务器和打印机放置于指定办公室,并安装配套软件,监测数据通过矿区局域网实现共享.

综合矿山压力监测预警系统是基于以太网平台、无线MESH组网技术、光纤传输技术[15]建立的煤矿冲击地压监测、常规矿压监测、智能预警和分析系统[16].系统能够实现工作面及巷道煤体应力、锚(杆)索应力、顶底板围岩变形、深部围岩离层、支柱工作阻力、支架工作阻力、支架活柱缩量等多种矿压参量的实时在线监测和预警[17],结合矿山压力理论对数据进行分析,实现煤矿动力灾害的监测预警[18].

矿山压力监测预警系统的主要结构分为井上、井下两部分,其中井上部分包括监测主机及客户端PC(数据处理机).井下部分包括采集分站、UPS电源、中继器、无线数据采集器、钻孔应力计、锚杆(索)应力传感器、顶板离层监测仪、激光测距传感器、综采支架工作阻力传感器、综采支架行程传感器和单体支柱工作阻力传感器等部分组成.系统集成化程度高,系统通过硬件整合、传输协议和数据结构统一、一体化采集及展示[19]实现了系统的高度集成.系统稳定性强:系统采用多跳、多路径的自组网协议[20],数据传输稳定.系统安装、维护便捷:系统井下采用无线方式,安装、维护方便.地面采用一体化数据采集软件和综合分析预警软件,并具有一键报表功能,软件维护、数据分析工作量小.

2 多参量监测数据集成与传输功能开发

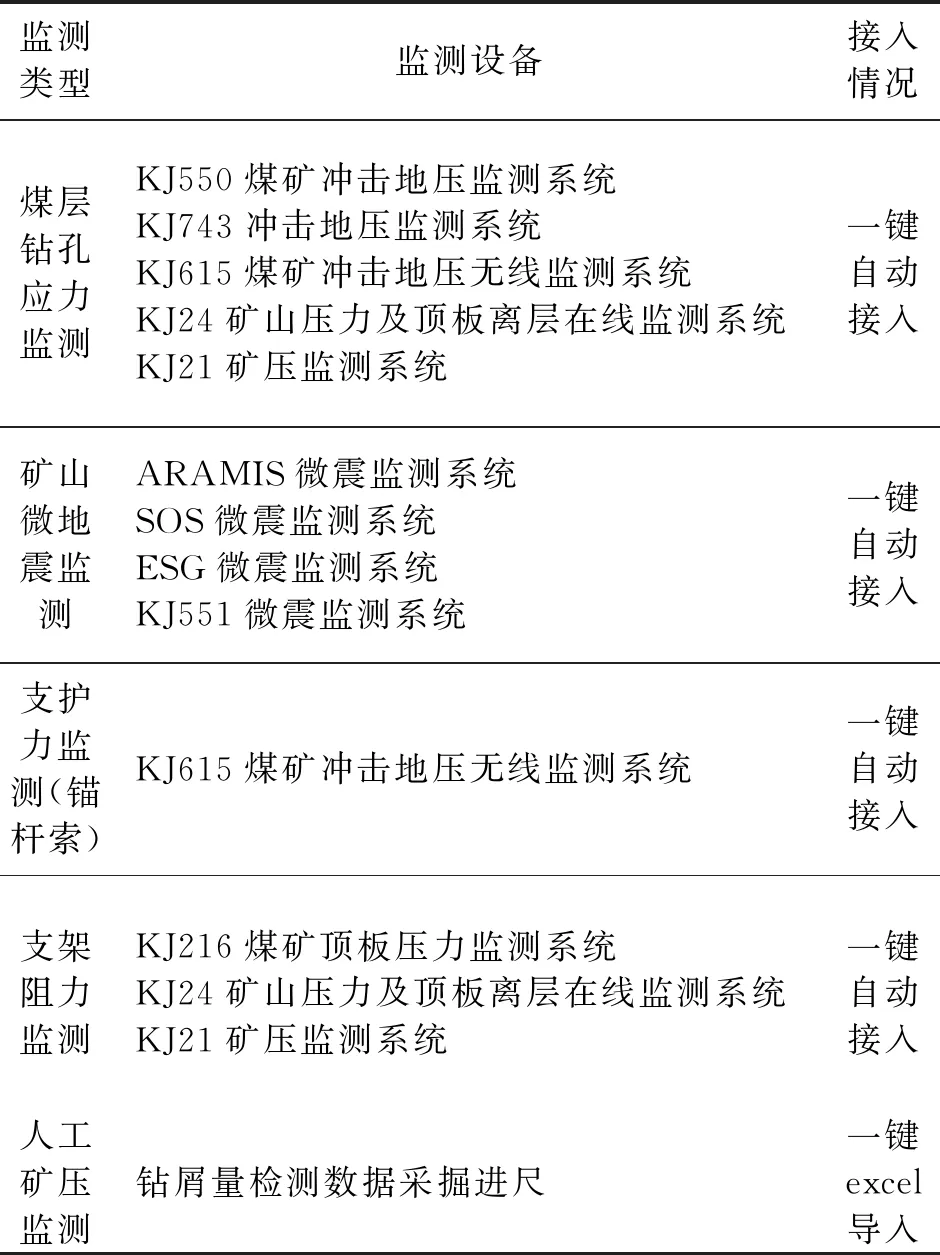

矿压风险预警和防控系统平台软件配置各类系统基础数据的采集助手,实现矿压监测系统的数据自动采集[21],监测系统数据接口需根据实际数据特征开发,可接入的监测系统数据类型,支持功能扩展,如表1所示.

表1 采集助手数据接入情况

可以全面收集地质、生产、监测、卸压等数据,运用云计算和更完善的数据库结构,存储、快速调用数据.全面集成与备份相关地质、生产、监测、卸压等相关的数据,实现历史数据的永久备查,为后期类似工作面防治提供数据支持,同时为大数据案例库的建设提供数据基础.

针对以监测数据为主实际的情况,平台系统计划采用MySQL数据库设计[22],采用本地存储与云端备份的“双保险”模式,数据采集至本地服务器的同时,可以实时上传至云数据库,降低数据丢失的可能.

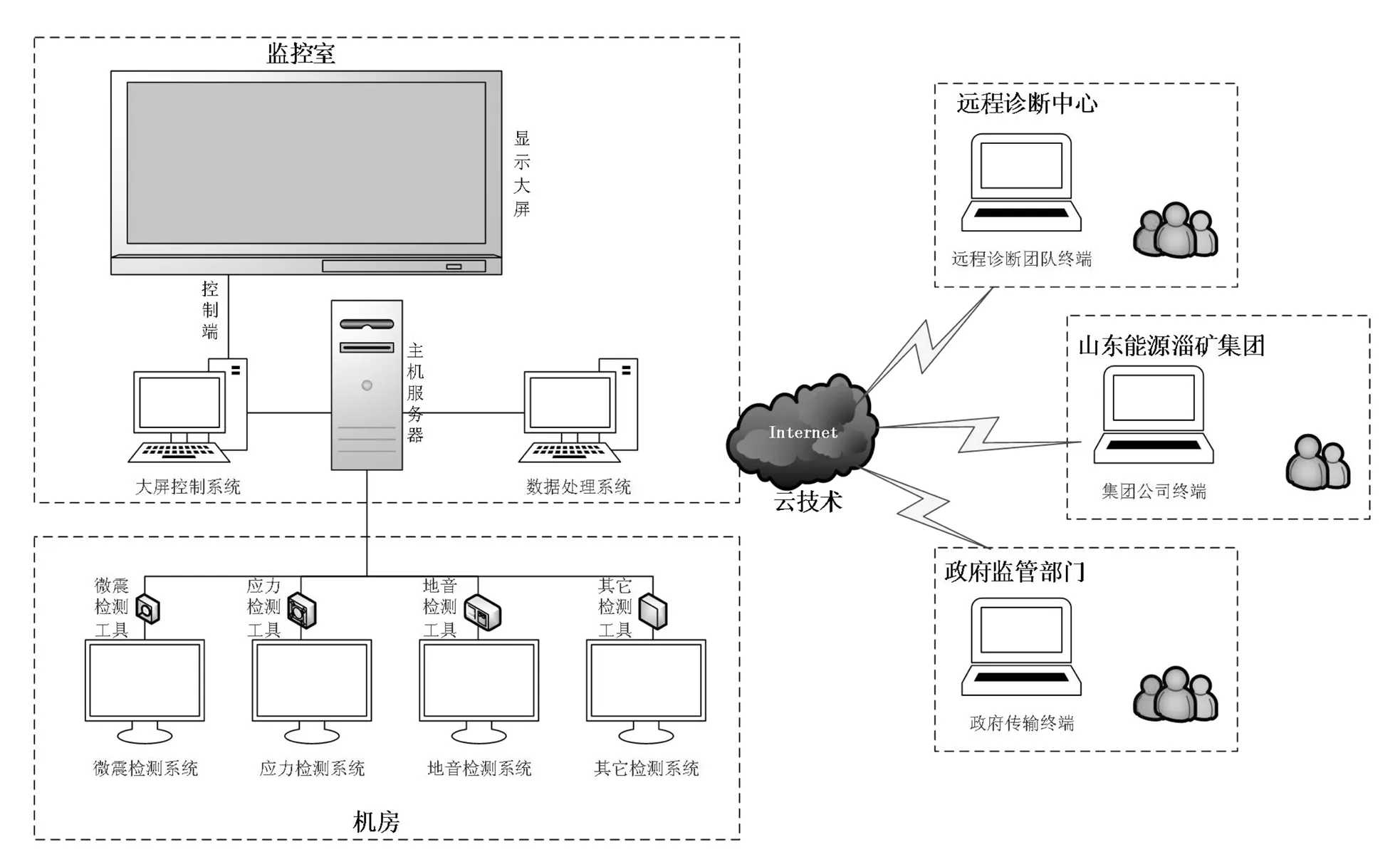

远程数据传输依靠云数据处理技术[23](或者专网)完成.通过矿井配置云数据上传助手如图3所示,实现矿井监测数据的实时上传.配置异地数据访问白名单访问终端,集团公司等异地终端可通过数据处理软件实时监看和查询各矿井监测情况.

图3 矿井云数据上传助手截图

基础数据通过数据采集助手,实时读入矿井服务器的局域网数据库内,由服务器统一存储和管理.服务器配置云上传助手,将局域网数据库数据上传至网络云数据库内,实现网络数据库与矿井数据库的实时同步.云端数据库配置集团访问白名单和远程诊断访问白名单,实现矿井和集团公司监控中心等多级实时信息共享.远程诊断团队可随时在线处理各类技术问题,提高数据传输的可靠性.

3 矿压风险预警和防控系统平台数据分析系统开发

3.1 矿压风险预警和防控系统平台架构设计

矿压风险预警和防控系统平台(简称平台)包括数据采集、多参量智能预警、三维数据集成展示、数据的联合分析、数据的远程传输等几部分,如图4所示:

图4 平台系统架构图

“数据采集”部分可实现矿压相关的在线监测数据自动采集,钻屑量等人工数据的手动录入;“多参量智能预警”部分可实现数据的分区分级多参量预警;“三维数据集成展示”可通过三维建模,接入数据三维集成展示;“数据的联合分析”部分可实现监测数据的单系统曲线查询及多系统联合查询;“智能装备数据对接及数据的远程传输”部分可实现数据的远程访问(如集团公司)以及与其他智能装备的数据对接.

3.2 预警平台的三维数据集成展示功能设计与开发

预警平台主界面设计三维集中展示功能,可实现各个接入系统的三维图实时展示等,从矿压的监测预警角度实现管理的“一张图”模式.各分区通过各矿井监测区域名称前方的方块颜色,展示区域的综合危险等级,绿色、黄色、橘红和红色分别代表无冲击、弱冲击、中等冲击及强冲击几个危险等级,灰色代表该区域当前数据断连.三维图上展示信息可包括生产信息(工作面进尺及位置)、监测数据(煤层应力、微震、巷道变形等),便于数据的联合分析.三维集中展示还可直观掌握监测设备运行状态、区域整体危险情况等,监测信息直观明了.

4 平台数据的联合分析功能

进入监测区调取和分析区域历史监测数据.数据分析界面功能与矿井综合监控分析软件功能类似,均可调取应力等分析系统曲线、联合数据曲线、关键监测指标曲线、微震定位事件等基本信息.系统软件开放,支持相关功能的嵌入.

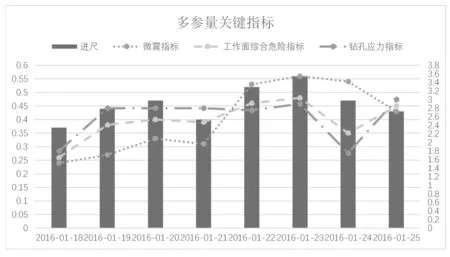

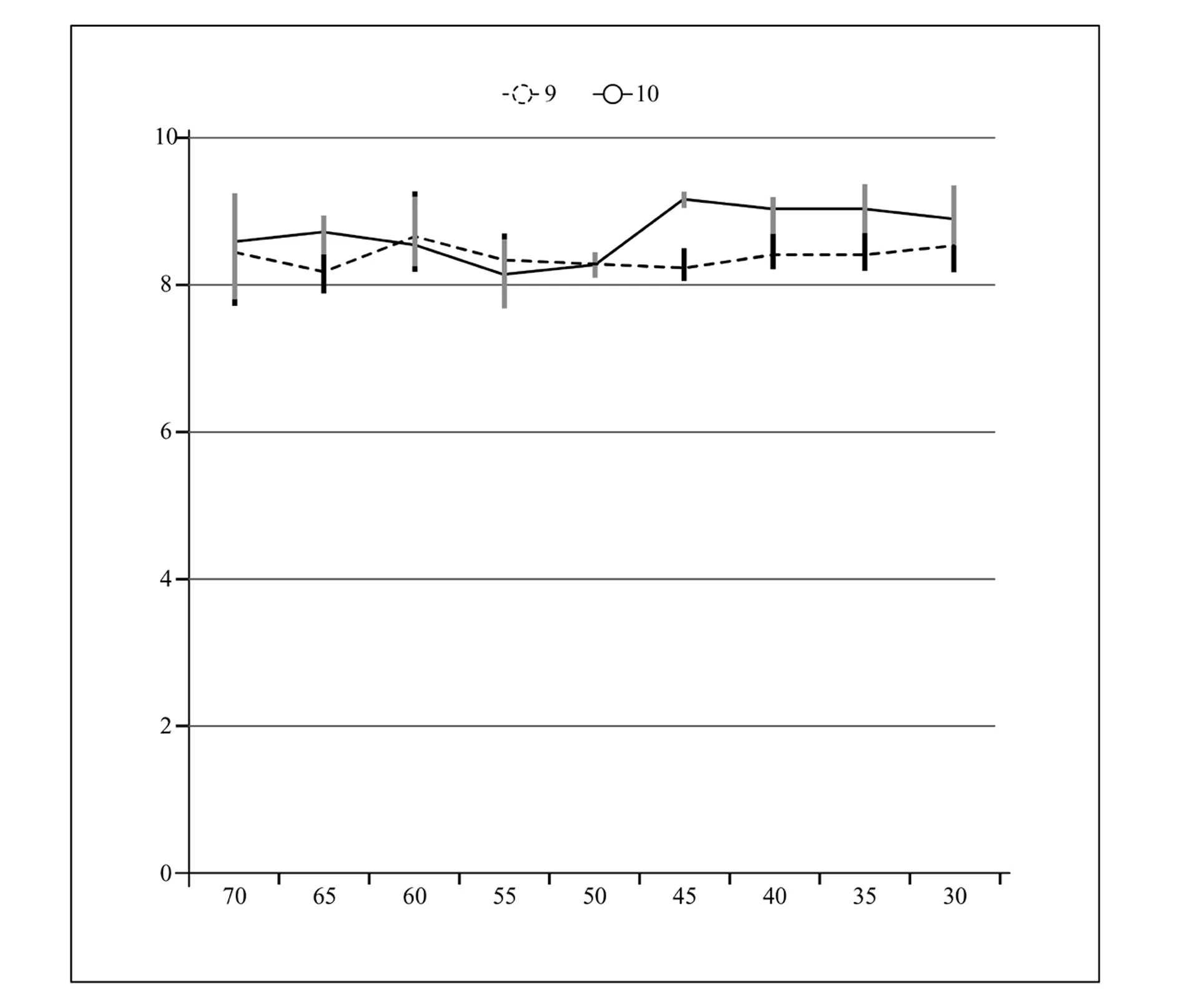

异常测点的局部多参量数据分析功能,可一键联合查询预警测点一定范围内的多参量综合曲线,联合分析区域应力转移过程等,警惕局部应力集中.该功能可用作大能量微震事件分析、预警测点分析等.指导开采强度的关键指标分析功能,通过分析工作面近期危险程度的发展趋势与采掘进尺的曲线,反演推采强度与动力灾害的关系,指导采掘部署及防治措施的制定.如图5所示,实现工作面危险趋势曲线查询.

图5 工作面危险趋势曲线

工作面超前影响范围分析,可利用微震的固定工作面查询功能、应力的固定工作面超前影响范围查询功能,分析工作面超前影响范围及影响程度,指导超前支护强度的调整.如图6所示,实现应力的固定工作面超前影响范围查询.WebGL三维矿图真实反映矿井空间关系,CAD二维平面图精准区域定位及辅助分析,科技感强.

图6 应力的固定工作面超前影响范围查询

直观掌握监测设备运行状态、区域整体危险情况等,三维模型可通过进尺录入进行绘制更新,监测预警平台可在三维矿井模型上展示开采巷道位置、水文信息、评价结果、地层信息、在线监测数据(煤层应力、微震、支架阻力、水文监测等)、常规矿压(巷道变形、顶板离层等)监测等信息.

5 结论

基于数据融合智能判别的矿压风险预警和防控系统平台能够实现矿井冲击地压监控预警平台、二级集团冲击地压监控预警平台、监管部门同步接收数据的功能,实现从矿压的监测预警角度实现管理的“一张图”模式,同时冲击地压监控预警平台能够进行数据远程传输和问题诊断,实现了数据多级共享.

基于“多参量综合预警算法+实时数据采集+综合数据分析”技术,利用多种软硬件接口,构建全矿井统一、稳定和高效的灾害集控综合平台.

依托煤矿灾害防治“分类分治”理念,以“灾害监测实时化,预测预报自动化,解危检验标准化”为目标,以煤矿灾害预测预报和防治为主线,对煤矿灾害 “分类、评价、解危、预警、检验、支护、管理”等主要环节,进行多因素全流程的数据采集、智能分析、措施优化,将煤矿灾害事故预防向事先预警与预控方向发展,实现煤矿灾害智能化决策.