对二甲苯高效选择性氧化合成对甲基苯甲酸

章 丽,冯永胜,袁 鹏

(浙江圣效化学品有限公司,浙江衢州 324000)

对甲基苯甲酸(p-TA)在使用中多为中间体。主要用于制造止血芳酸、对甲腈、对甲苯甲酰氯、感光材料等。制备对甲基苯甲酸可以采取的方法很多,在众多的方法里环境要求不严格且制备空间友好,所需要的原料廉价的是对二甲苯空气液相氧化法,这样的优点使其最有可能被广泛应用。

用对二甲苯生产对甲基苯甲酸是二甲苯领域的一个热点。要求开发经济适用又节能环保的催化氧化方法,尤其是高效催化体系的开发是最重要的。

以甲基苯甲酸作为本次研究的主要目标产物,对实验的一系列反应做出科学、合理的评价。具体包括三个方面,即目标产物的产率、目标产物的转化率、钴盐催化剂效率。实验中,采用合适的催化剂,并且充分结合辅助催化剂体系,针对反应体系的特性和酸碱性,进行科学、合理的调节,这样可以达到减少高沸物生成的目的,与此同时能够在一定程度上提高对二甲苯的利用率。

1 实验

实验原料:工业级对二甲苯、催化剂、助催化剂,醋酸钴、氢氧化钾和对甲基苯甲酸等,均为分析纯。

实验操作:在三颈烧瓶中,加入一定量对二甲苯,根据计算确定对二甲苯的剂量为42.47g(0.4mol),之后,根据依据预定的物质的量之比,依次加入催化剂、助催化剂。搅拌加热,开启反应,使其反应5h。当温度达到135℃时,通入常压氧气,每30min 取样一次,进行分析。

2 对二甲苯氧化反应机理

对二甲苯液相催化氧化需要遵循自由基反应机理,通常情况下,按照链引发、链增长和链终止的顺序进行氧化反应。图1、图2和图3为钴盐为催化剂的反应机理。

图1 链的引发

从图1链的引发可以看出,部分Co2+在对二甲苯的引发阶段被氧化成Co3+,此时对二甲苯会被Co3+攻击,这样就造成苯环上甲基的C——H 键断裂,生成两种产物,即二甲苯自由基和H。

图2 链的增长

图3 链的终止

从图3链的终止可以看出,其主要过程是两个过氧自由基结合,生成的产物为不稳定的四氧化物,分解后产生的产物主要有三种,即氧气、对甲基苯甲醛(P-Tolualdehyde)、对甲基苯甲醇(4-Methylbenzyl alcohol)。

对甲基苯甲醇在对二甲苯氧化反应链中产生后逐步氧化,氧化产生的两种物质,一种是对甲基苯甲酸(p-Toluic acid),另一种为甲基苯甲醛。另外醇酸会在此期间会发生反应,并生成酯。

对二甲苯氧化过程中,第一甲基和第二甲基分别会进行氧化,在正常温度下,前者会抑制对后者的氧化,但第一甲基和第二甲基在较高的温度下会全部发生氧化。

3 结果与讨论

3.1 催化剂种类的影响

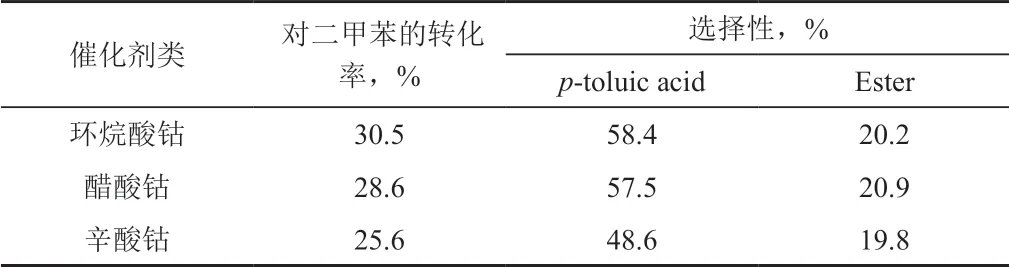

对二甲苯选择性氧化制备得到对甲基苯甲酸进行优化的重点是筛选出合适的催化剂。催化剂通常使用的是钴盐催化剂,其中的芳烃氧化、醋酸钴和环烷酸钴是最为常用的。反应过程中,催化剂与对二甲苯保持为1 ∶1000的比例,采用100mL/min 的氧气流量,反应温度控制在135℃,反应时间控制在5h。表1为催化剂种类对对二甲苯氧化的影响。

表1 催化剂种类对对二甲苯氧化的影响

3.2 反应时间的影响

反应条件:环烷酸钴比对二甲苯物质的量为1 ∶1000,氧气流量100mL/min,温度为135℃。对二甲苯的液相催化氧化的最初,氧化并不彻底,对二甲苯是以对甲基苯甲醛为主要产物的。反应时间逐渐增加,对二甲苯转化率也随之增高,甲基苯甲酸才会产生。与此同时,副产物酯的选择性缓慢增加至15%左右会趋于稳定。在实验中,因为对二甲苯的溶解度的局限,实际反映到对甲基苯甲酸的收率达到30%时,会有固体析出,附在管壁上,这影响了甲基苯甲酸的产生。因此在反应过程中,对二甲苯的转化率是要有所把控的,5h 的反应时间最合适。

3.3 催化剂用量的影响

催化剂的种类以及用量对反应结果具有直接影响。对二甲苯的转化率和对甲基苯甲酸的选择性会在不改变其他反应条件的情况下,随着Co 与对二甲苯物质的量之比的增大而有所提高。同时对二甲苯的转化率和对甲基苯甲酸的选择性会在催化剂对二甲苯量之比大于1 ∶1000时降低。通过对上述情况的分析,可以确定主要原因是催化剂浓度超出临界值后,对自由基催化过程造成了破坏,对催化过程产生了抑制。另外聚丙烯的选择性在催化剂与对二甲苯的比例为1 ∶1000时也变得较低。因此需要严格控制环烷酸钴与对二甲苯的配比,通常情况下应控制在1 ∶1000左右较为适宜。

3.4 氧气流量的影响

当环烷酸钴的反应条件为对二甲苯的比例为1 ∶1000,反应温度为135℃,反应时间为3.5h 时,从实验结果看出对二甲苯的转化率发生了一定的变化,具体现象是随着氧气流量的增加先增大后略有下降,对甲基苯甲酸的选择性在氧气流量为100mL/min 时升高后降低,氧气流量达到最大值18.7%,对甲基苯甲酸的最大值为49.6%。

产生上述的现象是因为自由基会在氧气一定量的情况下浓度逐渐增加,这样就促进了苯环上甲基的有效转化,并形成醛基和醛基向羧基,与此同时引起的深度氧化会降低目标产物对甲基苯甲酸的选择性。

3.5 助催化剂的影响

本工作中主要采用了两种助催化剂,即对甲基苯甲酸的钾盐、钠盐。助催化剂的添加发挥了重要作用,具体表现在可以通过助催化剂的添加加速早期反应,与此同时还可以提高体系碱性,抑制了酯的生成。

环烷酸钴∶对二甲苯为1 ∶1000时,氧气流量为100mL/min,反应温度为135℃,助催化剂∶对二甲苯为1 ∶1000时,助催化剂对对二甲苯氧化的影响:对二甲苯的转化率和对苯二甲酸的选择性有些许下降,但在一定程度上,降低了酯的选择性。这主要是因为在反应过程中,受到弱碱性的影响,对酯的生成产生了抑制,使得酯含量得到了一定程度的降低。所以可以将甲基苯甲酸钾科学、合理地应用在实际工业生产中,达到降低分离成本的目的。

4 结束语

采用二甲苯选择氧化制对甲基苯甲酸,并分析了反应过程中不同条件对氧化产生的影响,具体主要包括氧气流量、反应时间、催化剂种类及用量和助催化剂加入量等,从上述分析可知环烷酸钴∶对二甲苯的比例为1 ∶1000,反应温度为135℃,氧气流量为100mL/min,此条件下对二甲苯氧化效果较好,对二甲苯的转化率和选择性分别可以达到30.5%和58.4%。对于环烷酸钴,虽然催化效果好,但是催化产物中的酯含量较高。虽然对二甲苯的转化率和对甲苯的选择性略有下降,但是加入弱碱助催化剂如对甲苯酸钾或对甲苯甲酸钠,可以非常明显地抑制对甲苯酸和对甲苯酯的生成,这样的抑制作用可减少后续分离过程中的高沸物和蒸馏残留量,提高反应的物能和效能,为对二甲苯选择性氧化合成对甲基苯甲酸的生产提供了更加低能耗、高效率、低排放,具有工业实际应用价值的方式。