日产2000t甲醇精馏装置系统运行优化

余 涛,毛司理,徐 冰,陈 勇,饶建鑫

(中海石油建滔化工有限公司,海南东方 572600)

1 工艺流程简述

粗甲醇在F-03001 中闪蒸,粗甲醇压力由合成压力约9.9MPa 降到约0.55MPa,闪蒸后的粗甲醇送往300 单元,经两塔精馏净化成产品甲醇,闪蒸气送转化炉做燃料。精馏系统第一个塔为预塔D-03001,在这里剩余的溶解的气体和低沸点副产物随着大量的甲醇蒸汽在塔顶被除去。甲醇蒸汽被冷凝下来全回流到塔内。低沸点副产物(废气)送转化炉燃烧。预馏后的甲醇(稳定甲醇)离开预塔底部经泵送入甲醇精馏塔D-03002,在这里高沸点副产物(主要为高级醇和水)与甲醇被分离开来,甲醇蒸汽在精馏塔D-03002顶部冷凝,一部分作为回流,其余的作为产品去400单元中间产品罐K-04002A/B。

甲醇的工艺流程图如图1所示。

图1 甲醇工艺流程

2 精馏系统运行中存在的问题

甲醇精馏装置在2006年开车一次成功,并产出优等甲醇。但是在精馏系统运行过程中,精馏系统的甲醇排放量总高于公司的要求值,造成生产能耗加大。

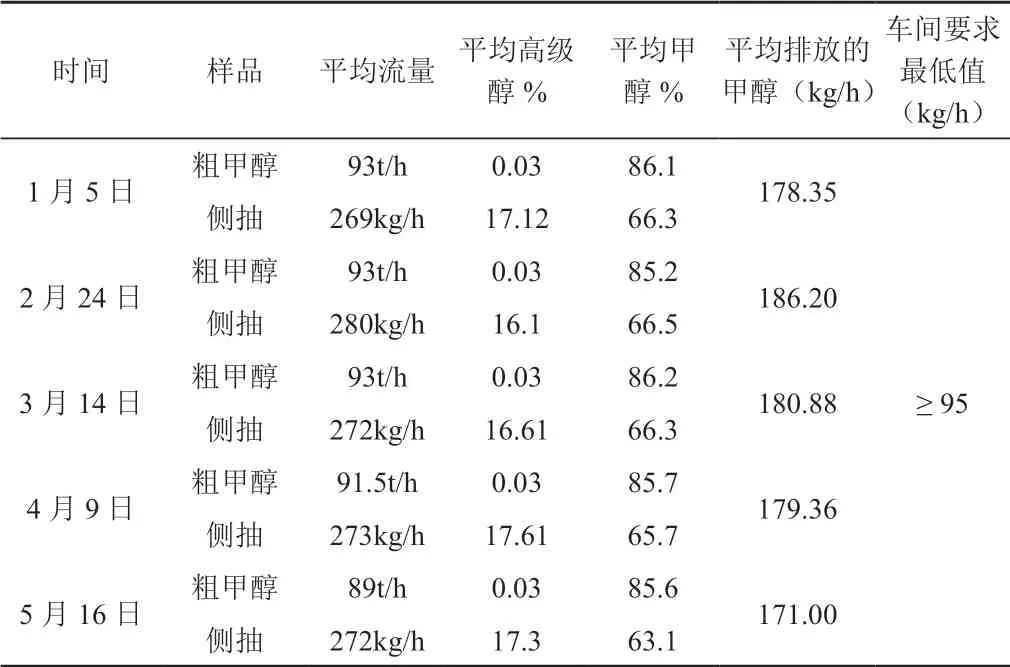

2011年5月31 日,对1—5月精馏系统每小时平均排放量的甲醇进行了统计,如表1所示。

表1 1—5月精馏系统每小时甲醇的平均排放量

根据以上甲醇的排放量制作图2。

图2 1~5月精馏系统每小时甲醇的平均排放量

从图2可以看出,一至五月每小时的平均排放量都超过公司的要求值。

3 精馏系统运行中排放量

精馏系统甲醇的排放量主要包括膨胀气中甲醇的排放量、塔底水中甲醇的排放量、废气中甲醇的排放量、侧抽中甲醇的排放量。查阅历史记录,对2011年1—5月精馏系统甲醇的排放量分别进行了调查,从每个月中随机抽取一天排放量的数据计算平均值。

3.1 膨胀气中甲醇的排放量

从表2可以计算出一至五月排放的甲醇平均量是198.91kg/h,为车间要求最低值的152%。为了提高甲醇的产量,降本增效,须调整膨胀气中的甲醇排放量。

表2 膨胀气中甲醇的排放量

3.2 塔底水中甲醇的排放量

从表3可以计算出一至五月排放的甲醇平均量是14.86kg/h,为车间要求最低值的105%,可调范围很小,不做调整处理。

表3 塔底水中甲醇的排放量

3.3 废气中甲醇的排放量

从表4可以计算出一至五月排放的甲醇是224.03kg/h,为车间要求最低值的116%,可调范围很小,不做调整处理。

表4 废气中甲醇的排放量

3.4 侧抽中甲醇的排放量

从表5 可以计算出一至五月侧抽中抽出的甲醇量是179.18kg/h,为车间要求最低值的189%。为了提高甲醇的产量,降本增效,须调整侧抽中的甲醇排放量。

表5 侧抽中甲醇的排放量

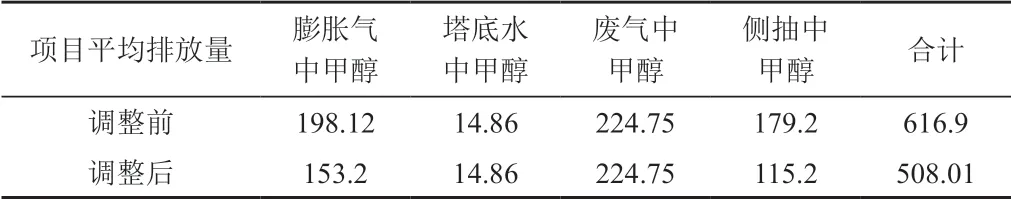

综合以上调查可知一至五月,精馏系统甲醇平均排放量为616.98kg/h,各部分排放甲醇所占的比例如表6所示。

表6 精馏系统各部分排放甲醇所占比例统计

从表6可知,影响精馏系统甲醇排放量的主要是废气、膨胀气和侧抽,由于废气中甲醇排放量接近公司要求最低值,不予以考虑,故膨胀气和侧抽中的甲醇排放量是影响精馏系统甲醇排放量的主要因素。

4 精馏系统操作优化

4.1 逐渐增加膨胀气压力

从表7可以看出,膨胀气经调整后排放甲醇量明显降低。

表7 膨胀槽提高压力后的统计表

4.2 逐渐降低侧抽流量

从表8可以看出,侧抽量降低后排放甲醇量明显降低。

表8 侧抽流量统计表

5 精馏系统优化的结果

优化后的结果见表9和图3。

表9 精馏系统调整前后各部分排放甲醇量统计

图3 调整前后的效果

以年产640000t,日产1950t,算每吨2500元计:每年产生214.6万元的经济效益

6 结论

经过对精馏系统的操作优化 ,不但减少了装置甲醇的排放,降低了甲醇生产的能耗,保证了精馏系统长周期稳定运行 ,而且为公司创造效益。