聚结器在高氯离子环境下的防腐方案研究

孟 文

中海油石化工程有限公司 青岛 266101

1 聚结器工作原理及介质特点

在油田生产中,与原油一同被采出的往往还有含油污水,如果将其直接排放而不做净化处理,将会带来环境的污染,甚至引起污油着火,导致经济损失和事故。因此高效处理含油污水,成为水处理站的重要课题,对于节能降耗具有重要意义。

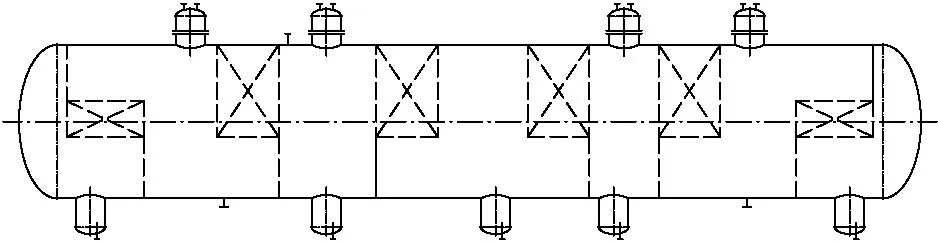

某油田项目位于中东地区,开采出的油水混合物中,分散油和浮油可以依托重力自然分离。而分离乳化油和更为稳定的溶解油则需要在含油水中加入反相破乳剂。它渗入油水中的油滴表面,油滴保护层被破坏,以达到破坏乳化油和胶体杂质稳定性的目的。通过聚结分离装置中的填料产生失稳油的聚结工艺条件,使油水中的油珠小颗粒结合在一起,将油从采出水中分离出来。聚结器简图见图1。

图1 聚结器简图

该聚结器直径3000 mm,筒体长度16000 mm,操作温度80℃,工作压力0.8 MPa。介质中氯离子含量为135900 mg/L,主要氧化性金属离子包括钠离子66900 mg/L、钙离子11078 mg/L、镁离子1637 mg/L、钾离子1243 mg/L,硫化氢含量低于200 mg/L,pH值在4~6之间。设计寿命为25年,根据在相似环境条件下的设备腐蚀速率,预测介质对碳钢的腐蚀速率为1.75 mm/a。

2 氯离子腐蚀

2.1 氯离子腐蚀案例及危害

在石油炼制、化工生产、海洋工程等行业,因氯离子腐蚀造成的事故案例屡见不鲜。文献[1]中提到常减压装置中的常压顶循不锈钢换热器管束运行8个月就陆续发生泄漏,经检测发现为氯离子腐蚀穿孔泄漏[1]。茂名石化常压塔顶不锈钢衬里使用仅56天就发生破裂,其氯离子浓度达到数百ppm[2]。广东省沿海地区的近万台工业锅炉,每年因氯离子引发的腐蚀穿孔、爆管问题非常严重[3]。宁波大榭某油罐位于海洋大气腐蚀环境,在服役五年后发现罐底板上有多处较明显的腐蚀坑,平均深度4 mm左右,直径约为7 mm[4]。

氯离子导致的腐蚀问题不仅减少了设备的寿命,在安全生产方面也带来问题。

2.2 氯离子腐蚀机理

在溶液中,氯离子与金属形成的是电化学腐蚀:

阳极(氧化):M(金属)→M+(金属离子)+e

阴极(还原):O2+2H2O+4e→4OH-

氯离子破坏金属表面的氧化膜,裸露的金属成为原电池的阳极开始溶解,在氧化膜破坏处快速形成深坑,即点蚀现象。在较为封闭的腐蚀坑内,金属发生水解,生成的氢氧化物和游离酸又加剧了金属的进一步溶解,形成自催化型式的腐蚀。

在氯离子环境中,奥氏体不锈钢发生应力腐蚀开裂。应力腐蚀开裂是拉应力和特定介质协同作用而发生的脆性断裂。强酸性氯离子Cl-的存在,破坏了奥氏体不锈钢表面的钝化膜,金属溶解所形成的凹坑在拉应力的作用下发展成裂纹,并持续扩展,最终导致设备或者管道断裂失效。

2.3 氯离子腐蚀影响因素

影响腐蚀程度的一个重要因素是氯离子Cl-的浓度,GB50050规定壳程不锈钢换热设备循环冷却水中Cl-不宜大于700 mg/L,管程不锈钢换热设备Cl-浓度不宜大于1000 mg/L[5]。一般来说,当浓度增加时,腐蚀发生的可能性也增加,但是影响更大的是Cl-的浓缩聚集,比如换热器管子与管板间的缝隙。随着温度升高,发生应力腐蚀开裂的临界氯离子浓度值降低,在温度较高的情况下,即使Cl-浓度只有10-6,也能引起开裂[6]。

含氯溶液中奥氏体不锈钢是否发生应力腐蚀开裂及开裂的程度也受到温度的影响。因为温度升高,不锈钢腐蚀敏感性也提高。但是,只有当溶液的温度高于临界温度时,金属才能开裂。API RP 571提出发生氯离子应力腐蚀开裂的临界温度为60℃[7],需要注意的是,溶液的pH值、氧气含量等因素,都会影响这个临界温度。

pH值下降,加快了腐蚀进程。标准API RP 581中规定对于pH>10的溶液,在1000 mg/L的氯离子含量以及149℃的工况下,材料的开裂敏感程度等级为中等,当pH≤10时,高于100 mg/L的氯离子含量以及66℃的工况下,材料的开裂敏感程度等级为高等[7]。

金相组织也是一个重要影响因素。铁素体组织为体心立方结构,而奥氏体组织为面心立方结构,与铁素体相比,奥氏体组织更容易出现粗大的晶格滑移,并且在铁素体组织中,裂纹也更难发展传播[2]。

3 防护措施

在实际生产中,针对氯离子腐蚀的防护措施可以从以下几个方面考虑。

3.1 选材合理

从上文的分析可知,碳钢及普通奥氏体不锈钢在高浓度氯离子溶液中抗腐蚀能力较低。超级奥氏体不锈钢、铁素体不锈钢及双相不锈钢等材料在这方面优势明显。另外,采用复合材料(基层为碳钢,覆层为各种耐蚀材料,比如镍基合金、钛材等金属材料)可以满足石化行业的各种腐蚀环境,对于沿海石化设施可以采用双面复合轧制的材料(基层的内外表面都与耐腐蚀材料复合)[8]。

文献[9]提出该2205双相不锈钢换热器管板开裂是由于组织中铁素体含量偏低,不足以抵抗氯离子的腐蚀。正常耐蚀性能最优时,双相不锈钢中奥氏体与铁素体应各占一半,在固溶处理中,由于不当的热处理温度导致铁素体含量增加,因此建议使用双相不锈钢时严格控制固溶处理的温度热处理制度和两相比例在标准范围内[9]。

3.2 牺牲阳极

锌基合金、镁基合金以及铝基合金常用做阳极材料,通过溶解它们达到保护设备材料的目的。文献[10]中提到,某油田生产分离器的锌合金牺牲阳极使用不足一年,溶解极为不均匀,并且裂纹很多[10]。GB50393储罐防腐规范中提到锌阳极不适于温度高于49℃的环境,这是因为此时锌阳极的电极电位变正,发生逆转成为被保护的对象,反而加快了钢材的腐蚀。镁合金阳极常用于土壤环境中的阴极保护,驱动电压大,在开路电位上具有优势,但是电流效率低[11]。铝合金阳极理论电容量远高于锌合金和镁合金,加工工艺较简单价格低廉,多用于海洋及储罐的阴极保护。

3.3 涂料

涂料主要起到隔断腐蚀介质的作用,以及将较活泼金属钝化的作用。其中,重防腐蚀涂料干膜厚度较大,因此能够发挥长期防腐的作用,多用于工作环境较为苛刻的场合。

文献[4]中提到有一种无溶剂的环氧树脂涂料,不仅干膜厚度大,而且附着能力强,具有耐磨耐腐蚀的特点,已经被广泛应用[4]。

富锌涂料耐蚀性好,便于施工,被广泛用于防腐底漆,它发挥了屏蔽作用、电化学防护作用和钝化作用[12]。

3.4 非金属衬里

与采用整体耐蚀金属(镍基合金、双相钢等)相比,非金属耐蚀材料衬里在价格上更具有竞争力,是一种重要的防止氯离子腐蚀的方法。

玻璃鳞片胶泥是被广泛使用的衬里材料,耐蚀树脂是其胶泥的主要成分,添加成排排列的玻璃鳞片构成防渗层,增加了渗透路径长度,因此该衬里具有一定的抗渗性[13]。缺点是在设备刚度不足时容易成片脱落,造成防腐失效。

3.5 镀层

在设备表面镀层保护底层的金属,实际是通过牺牲阳极的反应来保护设备本体。文献[14]中提到把18-8不锈钢材质的换热管管束换成碳钢,并在管、壳层金属表面增加镍-磷镀层,很好地解决了点蚀泄漏问题[14]。

3.6 添加缓蚀剂

添加缓蚀剂是一种工艺防腐蚀措施,溶液中的缓蚀剂形成保护膜,覆盖在设备金属上面,从而防止介质中的腐蚀性物质直接与设备材料接触,起到保护设备、减少腐蚀的作用。

3.7 结构优化减少应力

当氯离子存在时,设计石化设备和管件,应当使结构尽量简单,避免出现介质的低速流动区,特别是流动死角,减少氯离子浓缩聚集的可能;避免使用异种钢组合;在结构上降低应力集中以及通过必要的焊后热处理来减少焊接残余应力,降低金属材质的表面粗糙度,防止表面机械损伤。

4 聚结器的选材及防腐方案

综上所述,在材料方面,选择普通不锈钢有较大腐蚀风险,选择双相钢或者其他高合金不锈钢经济性不高,为了达到防腐效果并保证经济性,设备材质选择为碳钢,板材交货状态为正火,制造后要求进行焊后热处理。

在设备内涂层方面,参考以往的工程经验,选择贝尔佐纳的1391T与5892产品,干膜厚度600 μm。贝尔佐纳 1391T是一种双组分陶瓷填充环氧涂层,可为持续浸泡在多种水溶液和化学品的设备提供侵蚀腐蚀防护,是一种无溶剂涂层;而5892是一种双组分环氧涂层,用于 95°C以下接触水溶液的金属表面防腐,对多种化学品都有良好的耐腐蚀性,保护设备免受盐、水的损坏。

油田装置中有内涂层的静设备通常选择铝合金作为牺牲阳极块,考虑介质中泥沙等杂质对内涂层的损坏情况,确定保护电流密度为30 mA/m2,经计算阳极块需622 kg。

为避免应力腐蚀,应当优化结构细节,尽量避免窄缝,尖角等结构,注意内件与筒体的连接处的防腐。为确保在安装运输过程中涂层的完整性,内件应当固定牢靠。

5 结语

氯离子腐蚀是一个影响石油化工行业安全高效生产运行的一个重要因素。在某油田项目中,由于当地水质中氯离子含量极高,在制定聚结器选材和防腐方案时必须要慎重考虑。本文在分析氯离子腐蚀机理及影响因素的基础上,依据已发表文献中的具体案例给出一些建议,并且参考国内外相关工程经验,采用多方面的防护措施,设备投用近一年,目前运行良好。