变换炉反应器的设计

王跃峰

华陆工程科技有限责任公司 西安 710065

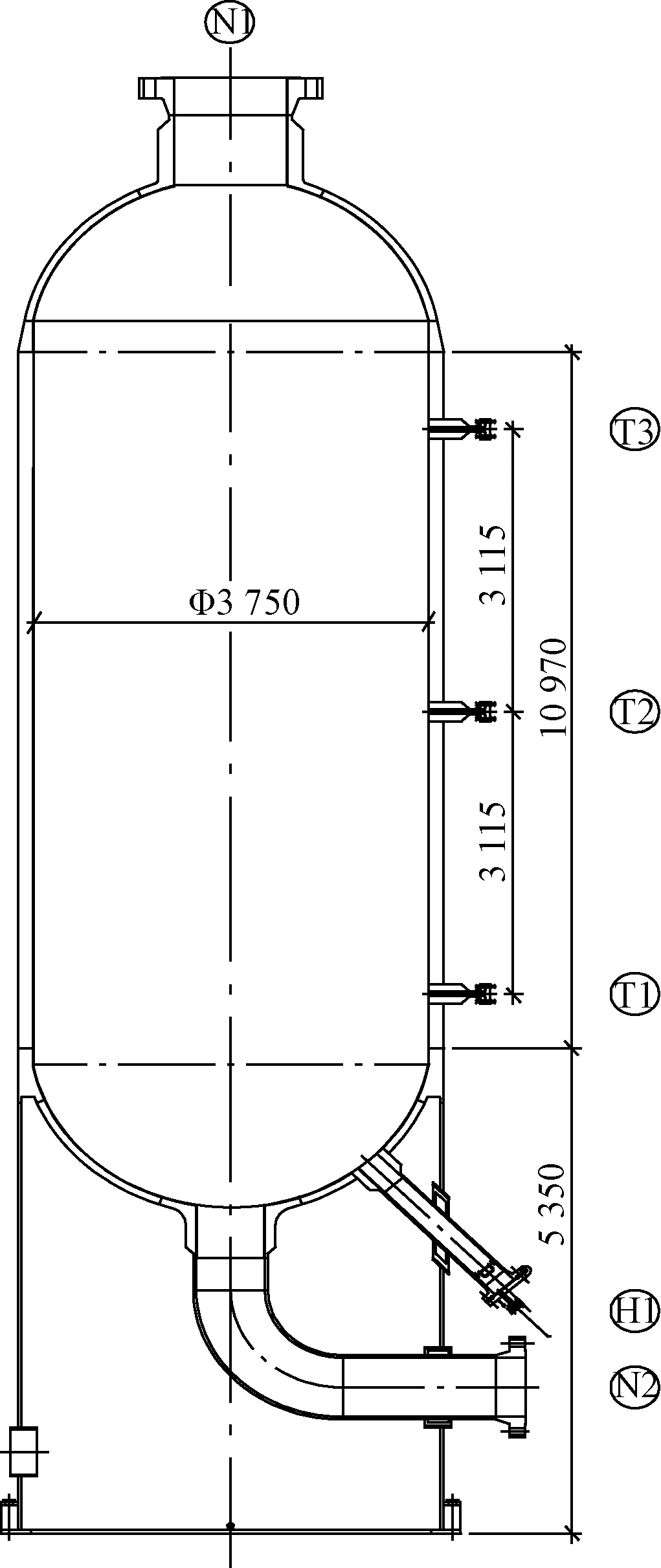

1 设计参数

该反应器是一台轴径向变换炉,内件主要包括入口分布器、内筒、中心管及支撑件等,属于某公司专利技术,设备主要作用是使物料中的一氧化碳在高温高压工况下,通过催化剂作用下与水反应,产生氢气和二氧化碳,该反应为可逆放热反应,该设备主要设计参数见表1。

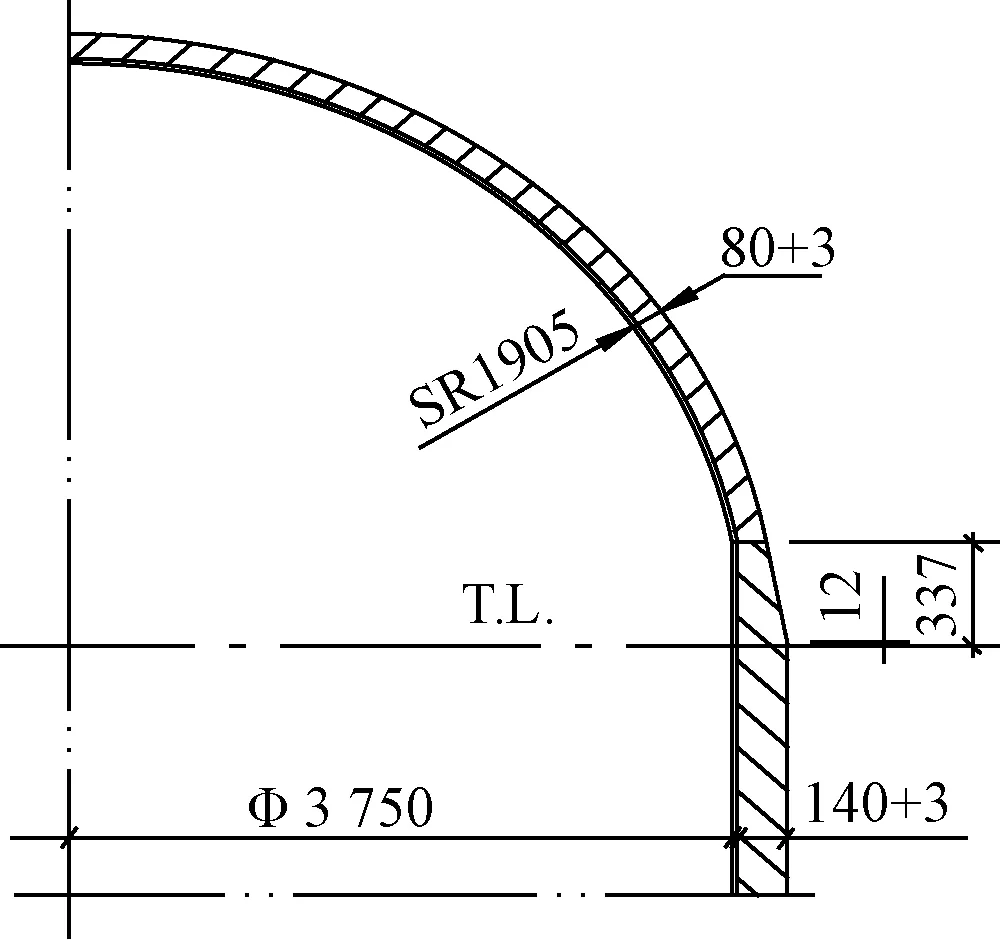

变换炉反应器主要形式和接管见图1。

图1 变换炉反应器简图

上封头设置公称尺寸DN1000接管N1为进料口;下封头设置公称尺寸DN700接管N2为出料口,下封头设置H1为卸料手孔,公称尺寸DN250;设备筒体上设置公称尺寸DN80接管T1~T3温度计口管口,公称压力均为CL900。反应器采用裙座支撑,高度5350 mm。

表1 主要设计参数

2 材料选择

材料选择首先要考虑变换炉反应器中的介质以及设计温度,其工作介质中含有氢气,氢气分压为2.04 MPa,符合HG/T20581-2011中氢腐蚀环境的条件[1],设备处于氢腐蚀环境下工作时,应根据纳尔逊曲线来选择材料,并根据HG/T20581-2011中7.8.3条款的规定,留有20℃的温度安全裕度,查图后确定在设备设计参数下,普通碳钢不满足使用要求,应采用CrMo钢。(普通碳素钢在临氢状态操作条件下,氢气会进入材料中,与钢材中的碳发生化学反应,生成甲烷,导致钢材破裂,而铬钼钢中Cr、Mo等合金元素与碳发生化学反应形成强碳化物,热稳定性好)

同时,设备介质中含有二氧化碳、硫化氢和水,虽然不符合发生湿硫化氢腐蚀的条件,但在设备开停工阶段或者工况异常时温度会下降,有可能形成碳酸,造成腐蚀。高温下介质中的硫化物也可对材料产生腐蚀,产生硫化铁,与水反应会生成连多硫酸,而普通不锈钢在连多硫酸条件下可能发生晶间腐蚀开裂[2],应选用含钛或铌的稳定型不锈钢。综合考虑变换炉反应器的操作环境及介质组成,确定材料为15CrMoR复合S32168,进口分布器、中心管等内件根据专利商建议使用S32168材料。

3 各段主要结构形式及计算

3.1 封头及其连接形式

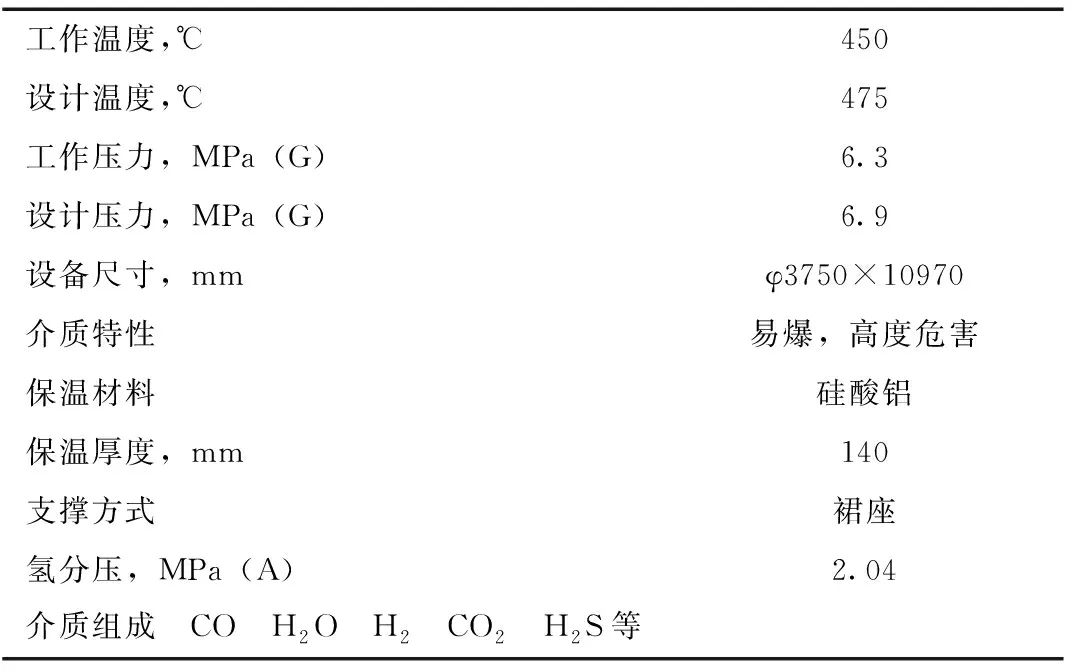

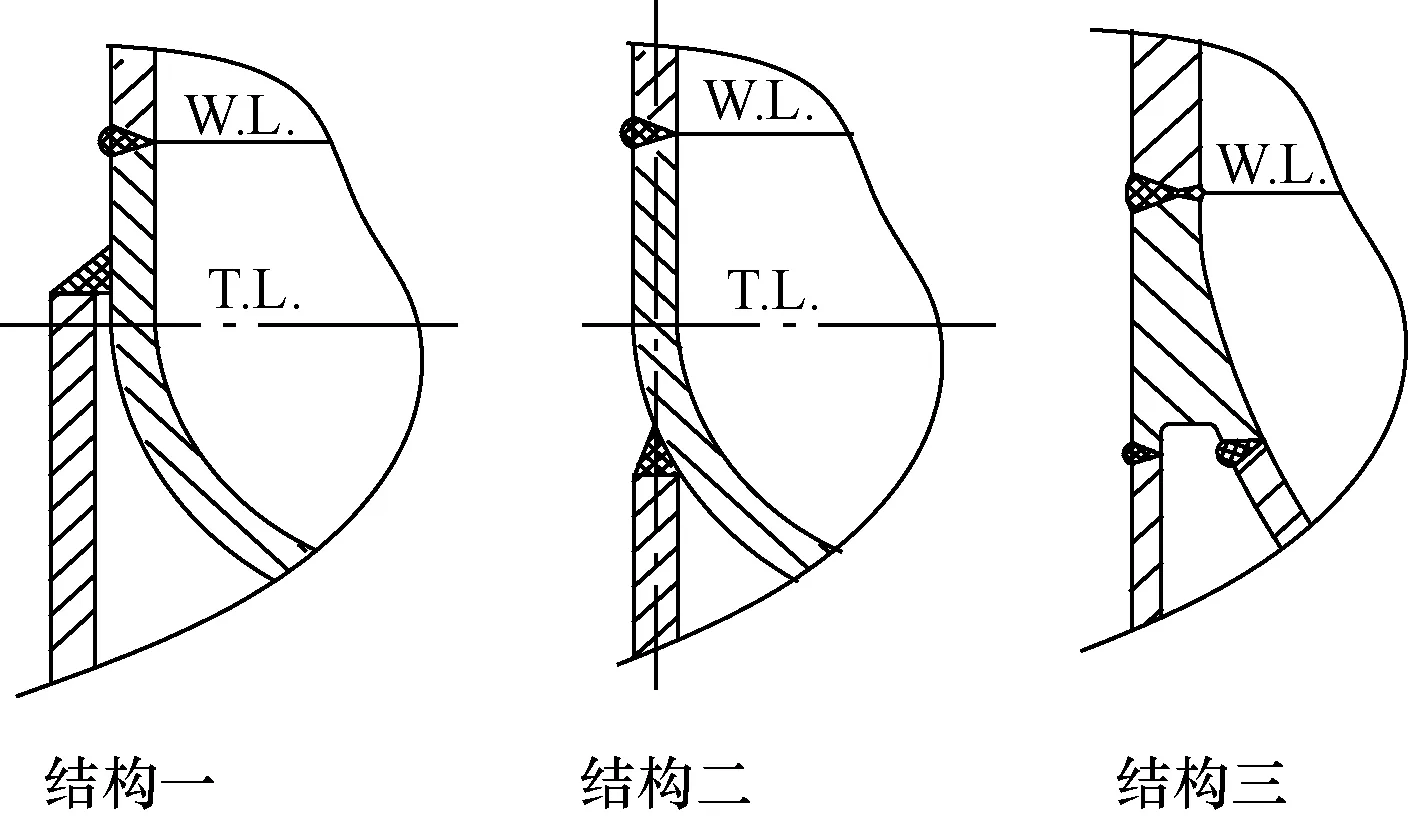

由于反应器压力较高,因而选用受力状况较好的凸形封头,球形封头与其它凸形封头相比,壳壁薄膜应力低,受力状况较好。与半球形封头连接的筒体往往比较厚,约是半球形封头的2倍。封头和筒体连接的区域会存在一个厚度差,增加了连接处的应力集中,使封头与筒体连接区域成为整个设备高应力区域之一。如果设计压力比较低,或是设备直径较小,就可以加厚封头厚度采用等厚连接;但本反应器设计压力较高,设备直径大,封头厚度与筒体的厚度相差大,如果此时为了降低连接处的应力集中,采用等厚结构,在工程上很不经济,也不合理。为了避免在二者连接处产生较大的应力集中,通常采取削薄筒体端部或者在封头堆焊形成锥形过渡段进行连接。GB/T150.3-2011的附录D推荐了三种封头厚度小于筒体厚度时的连接结构[3],这三种连接结构简图见图2。

图2 封头厚度小于圆筒厚度时的连接结构

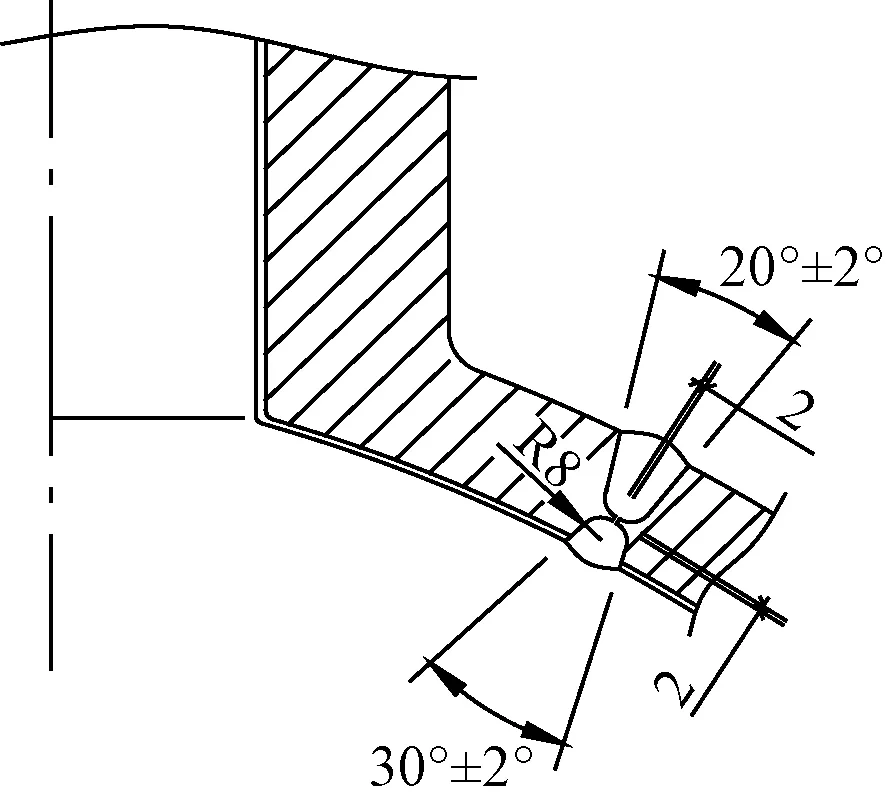

结构一和结构二都是在筒体和封头连接的切线处,向封头方向减薄筒体厚度形成锥形过渡段(双面或单面),在二者连接处对封头有加强作用。封头的等厚部分实际不是完整的半球形而是一个球冠,结构上实际就成为圆筒、锥形过渡段和球冠的连接。结构三是完整的半球形封头与筒体连接,在连接处内径对齐,通过在封头外侧堆焊1:3倒角形成的锥形过渡段进行连接。

对比这三种封头与筒体连接方式,结构一通过削薄筒体内侧和外侧形成锥形过渡段,结构二是通过单边削薄筒体形成锥形过渡段,结构三是在封头外侧通过堆焊形成锥形过渡段。结构二制造简单,单边削薄的过渡结构更容易进行检测,同时为防止制造过程中误差导致削边超越封头切线,在切线的封头侧留10 mm~12 mm余量,斜边小于14°可以减小该连接区域的不连续应力。从经济角度考虑,结构三堆焊的造价较高。结构二中锥形过渡段的存在,在半球形封头和筒体连接的地方产生了相当大的结构不连续区,造成了在此处产生较大的应力集中,但球形封头经向力的径向分力会抵消一部分筒体上由压力产生的径向载荷,过渡段纵截面上的薄膜应力水平不会超过许用值[4]。综合以上因素,反应器封头与筒体的连接采用结构二。

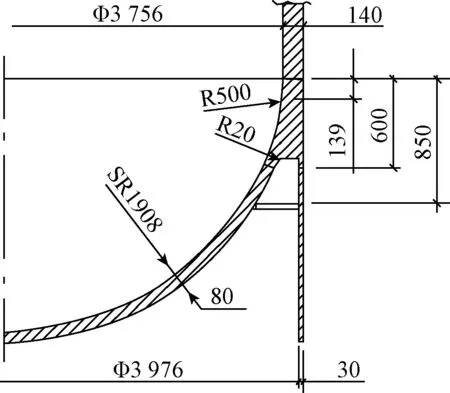

根据设备设计参数和GB/T150.3-2011的厚度公式计算,筒体计算厚度=132 mm,取筒体名义厚度n=140+3 mm。取上封头名义厚度80+3 mm,进行球形封头的校核计算,试验压力下封头的应力T=168 MPa,压力试验允许通过的应力t=0.90s=265 MPa,球形封头最大允许工作压力为[pw]=8.9 MPa。根据计算结果,上封头名义厚度80+3 mm,筒体名义厚度140+3 mm,连接结构见图3。

图3 封头与筒体连接段简图

3.2 接管开孔补强

为满足工艺需求,在反应器封头上需设置气体进出口接管,公称直径比较大。在壳体上开孔后,一方面削弱了容器器壁强度,降低了容器承载能力,另一方面,开孔和接管破坏了原结构的连续性,在压力作用下,开孔和接管处产生较大的不连续应力,再加上其它机械载荷产生的应力、温差应力、设备材质和制造缺陷等因素综合作用,在开孔附近导致应力集中,成为整台设备的薄弱环节[5],必须对开孔处进行补强。该反应器封头上最大开孔为N1接管,公称尺寸1000,根据GB/T150.3-2011中的规定,球壳开孔最大直径小于圆筒直径的一半,可用等面积法来计算补强面积。

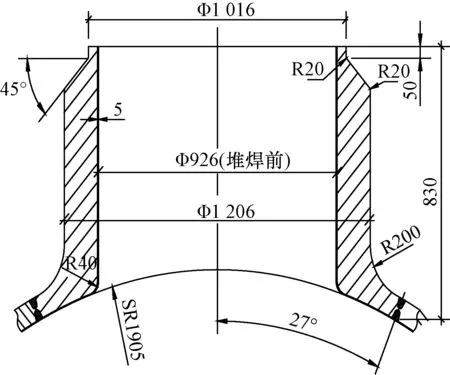

本反应器采用锻制厚壁管加工出翻边并与封头对接结构进行整体补强,见图4。

图4 接管整体锻件补强简图

这种结构的优点是能使焊接残余应力与受压产生的最大应力集中位置分离,减轻接管与封头连接处的应力水平,同时可以采用超声和射线检测来保证焊接质量,翻边区域进行超声检测,合格级别按NB/T47013.3-2015中TI级合格。如果采用补强圈补强,由于铬钼钢淬硬性倾向大,在与设备器壁连接的角焊缝交界处易产生裂纹,而且只能用磁粉或者渗透检测方来检测表面,无法检测出焊缝内部焊接缺陷,存在安全隐患。

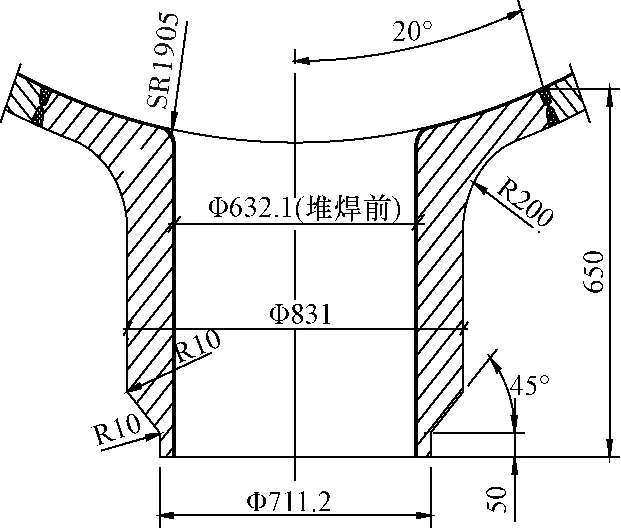

另外,接管与壳体内壁连接处应力较大,为改善应力分布状况,应采用圆角过渡减少应力集中。经过补强计算,确定N1和N2接管尺寸见图5和图6。

图5 接管N1整体锻件

由于补强结构参数超出了WRC107适用范围,本文借助NSAS软件,通过有限元建模,对外载荷及压力载荷作用下接管强度进行了校核,接管满足强度要求,这里不再过多描述。

图6 接管N2整体锻件

3.3 裙座与壳体的连接

3.3.1 连接结构分析

裙座与壳体的连接主要有搭接和对接两种连接方式[6],见图7。

图7 裙座与壳体连接方式简图

图7中结构一为搭接形式,搭接连接形式适用于塔径小,焊缝受力小的场合,搭接部位可在设备壳体上,也可在设备封头的直边段上,但是搭接焊缝受剪力作用,在有温差和疲劳工况下,容易产生破坏,该结构优点是便于安装和调整设备垂直度;结构二形式简单,造价低廉,是塔器设计中采用的最多的一种结构,缺点是裙座与封头连接的内侧容易出现缺陷,受结构的限制内侧不易加工出圆角,形成应力集中;结构三的裙座部分和封头部位采用Y形整体锻件进行连接,锻件在与封头和裙座连接区域的应力集中系数小,适合在有温差和疲劳的工况下使用。

变换炉反应器工作温度450℃,虽然外部设有保温层,但是下封头与裙座筒体之间也会存在较大的温差,根据上述三种结构优缺点的分析,该反应器裙座与塔壳的连接选用Y形整体锻件。同时根据NB/T47041-2014塔式容器设计标准要求,当塔壳下封头的设计温度大于等于400℃时,在裙座上部靠近封头处应设置隔气圈,其主要作用是在设备操作温度较高或者变化较大时,隔气圈内空气可以被加热,空气也能加热相连部位的金属,使金属壁温的变化幅度变小,减小连接段附近由机械载荷集中应力和热应力叠加形成的组合应力。

通过NB/T47041-2014校核计算的反应器裙座连接段具体尺寸见图8。

图8 反应器裙座连接段尺寸

球形封头内半径R1=1908 mm,壁厚δ=80 mm,裙座壁厚t=30 mm,过渡圆角半径r=20 mm,锻件高度H=600 mm。

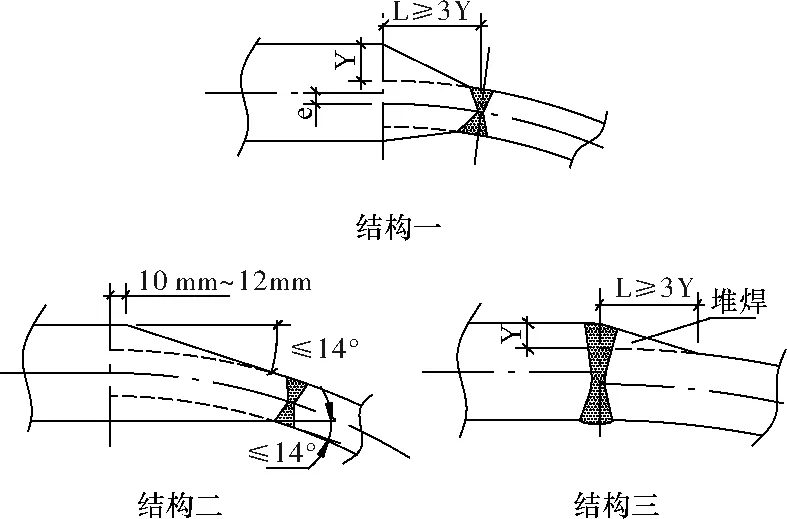

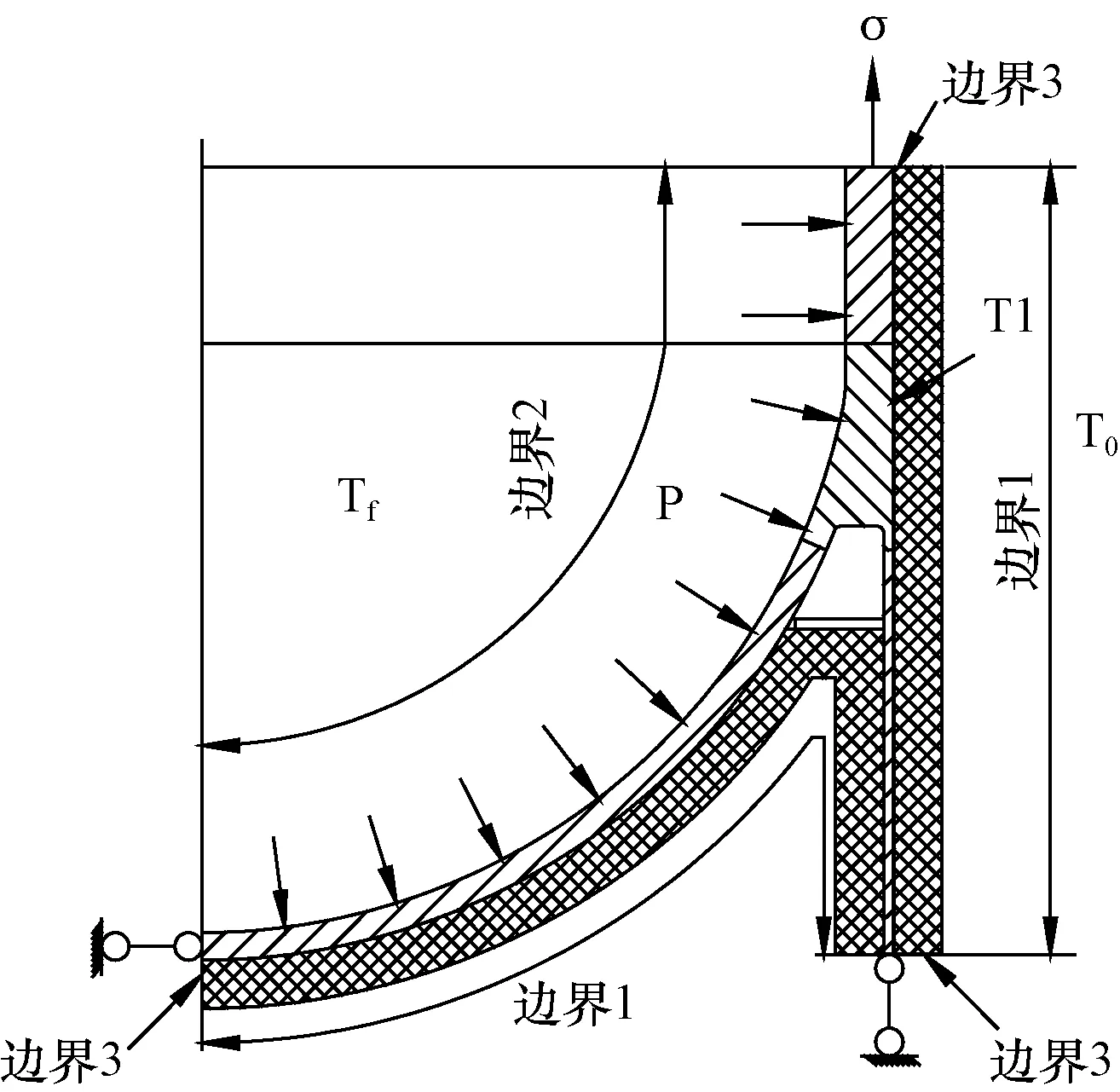

3.3.2 裙座连接结构的有限元计算

在按照NB/T47041-2014塔式容器计算过程中,只是考虑重力、风载、地震载荷等机械载荷作用,计算了裙座筒体横截面轴向压缩薄膜应力和封头与裙座连接焊缝处的拉应力,没有完整考虑下封头与裙座筒体交接处由机械载荷引起的集中应力以及由温差产生热应力的强度问题。设置隔气圈在一定程度上可以缓解该处较高的组合应力,但是标准没有给出隔气圈能使该处组合应力降低的数值,无法准确判断该处的组合应力是否符合标准的要求,有必要对按照NB/T47041-2014标准设计的裙座连接结构进行有限元计算,校核裙座与筒体连接处的应力强度。

根据Y形锻件的结构建立机械应力加热应力的计算模型,见图9。

忽略下封头的开孔接管,本文计算仅考虑内压P=6.9MPa和设备质量m=360000kg,在筒体端部用σ模拟封闭筒体受力情况,公式如下:

式中,R1为筒体内半径;t为筒体有效厚度。

计算中需要的其它参数主要有:保温材料导热系数λ1=0.12W/(m·℃);锻件材料导热系数λ2=37.4W/(m·℃);材料线膨胀系数α=14.08×10-6mm/(mm·℃);裙座筒体外部空气对流传热系数α0=12 W/(m2·℃);裙座筒体内部空气对流传热系数α1=5 W/(m2·℃);内部介质对流传热系数α2=20 W/(m2·℃);环境温度T0=20℃。

图9 机械应力加热应力计算模型

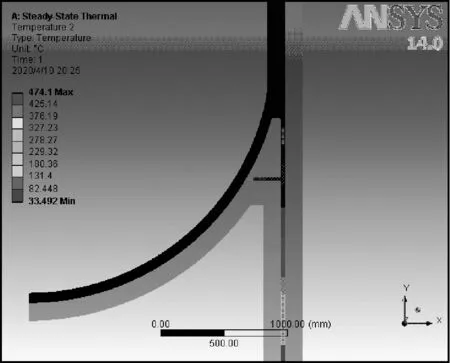

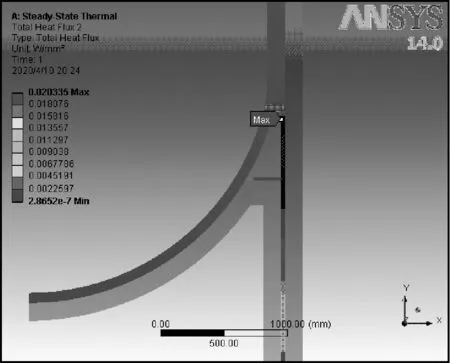

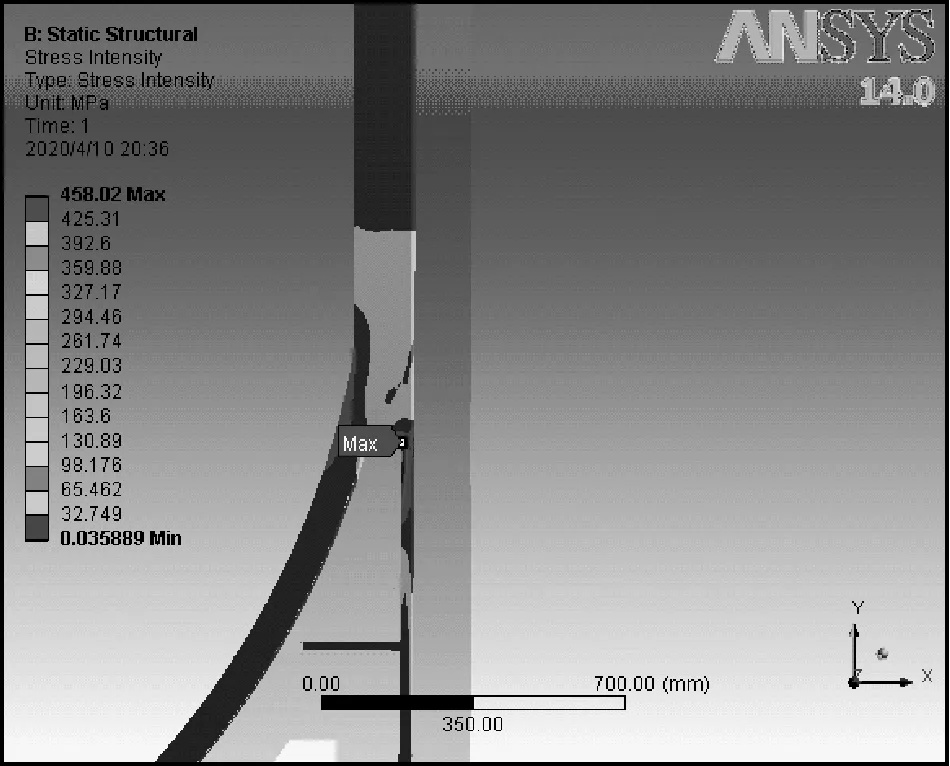

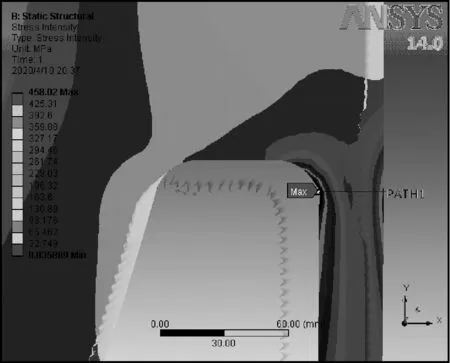

本文仅考虑稳态对流传热,经有限元计算得到裙座连接处温度分布云图(图10)及热流量云图(图11),温度载荷及机械载荷作用下的应力分布云图(图12),应力评定路径为PATH1(图13)。

图10 温度分布云图

图11 热流量云图

图12 应力分布云图

图13 评定路径设置

两种载荷共同作用下的应力最大点位于Y形锻件与裙座连接段的内侧圆角处,经过应力线性化处理,提取一次局部薄膜应力强度SⅡ和一次加二次应力强度SⅣ,Sm=109 MPa,可得SⅡ=96.6 MPa≤1.5Sm,SⅣ=321 MPa≤3Sm,满足标准中的对强度限制要求。

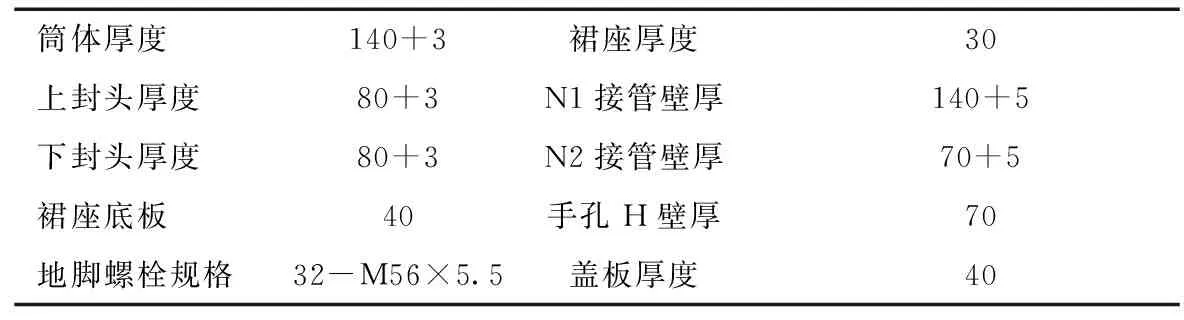

3.4 主要计算结果

经过筒体壁厚计算、封头厚度计算、开孔补强计算和裙座的验算,确定设备主要设计结果见表2所示。

表2 设备主要计算结果 (mm)

4 材料及制造检验要求

4.1 材料的力学性能和部分附加检验要求

反应器板材应按GB/T713-2014和HG/T20584-2011的规定进行500℃下的拉伸试验和水压试验水温减17℃下的夏比(V形缺口)冲击试验,夏比(V形缺口)冲击试验应包括焊接接头,合格指标按GB/T713-2014中要求,力学性能试验应按“累积最长时间模拟焊后热处理”和“累积最短时间模拟焊后热处理”二种热处理状态进行。筒体和封头用板材应逐张进行超声检测,合格级别按NB/T47013.3-2015中TI级合格。

4.2 热处理措施

反应器主体采用铬钼钢,在钢板生产和设备焊接过程中,焊接热影响区和焊缝金属内都可能产生冷裂纹。这种裂纹的产生主要是由于焊缝中氢的存在[5],在为减少热影响区的扩散氢含量,应采取预热、保持层间温度、焊后消氢或中间消氢处理,本设备要求整体焊后炉内热处理。

4.3 无损检测

堆焊层的基层表面和盖面层表面分别进行100%MT及100%PT检测,按NB/T47013-2015中I级合格。焊接前应对焊接接头的坡口进行磁粉检测,焊接接头在焊后、热处理和水压试验后也要进行磁粉检测,按照NB/T47013.4-2015中I级合格;在焊后热处理之前应对所有A、B类焊接接头进行100%射线检测,合格级别按NB/T47013.2-2015中II级合格;设备的焊接接头在中间消除应力热处理、最终焊后热处理和水压试验后都要进行100%超声检测。

4.4 不锈钢材料酸洗钝化处理

设备内壁为不锈钢材料,制造完毕后应对不锈钢材料进行酸洗钝化处理,并用蓝点法检测,无蓝点为合格。反应器水压试验时还应控制氯离子含量不超过25 mg/L。

5 结语

根据变换炉反应器内介质组成和设计参数,确定了变换反应器材料为铬钼钢复合S32168,通过对比GB/T150-2011附录中三种球形封头与筒体不等厚连接时的结构,确定采用单边削薄筒体形成锥形过渡段的连接结构,并用有限元验算了裙座与筒体连接处的应力,为今后该类设备的设计提供设计经验。