燃煤电厂WGGH系统烟冷器堵塞的原因分析及在线治理对策

华石磊 侯安博 宋立斌

华能国际电力股份有限公司上安电厂 石家庄 050310

随着燃煤机组经济、环保运行标准的日渐提高,部分电厂增设了WGGH系统。在实际运行中,存在WGGH系统烟冷器换热面堵塞的情况,致使烟气系统阻力增加,机组被迫限负荷或停机,严重影响机组安全、经济运行。

某电厂5号机组为国产600MW超临界燃煤机组,于2008年投入商业运行。2015年初,由上海某发电设备成套设计院设计、改进、安装了WGGH系统。WGGH系统由两大部分组成:第一部分为烟气冷却器,布置在空预器之后、电除尘之前的水平烟道上。烟气冷却器共设置四列,其中A侧引风机烟道设置A、B列,B侧引风机烟道设置C、D列。每列沿烟气流向布置四组换热模块,换热面型式依次为螺旋型、H型、H型、H型翅片管,设计烟气侧差压为700 Pa。四组模块串联布置,将烟温由150℃降至90℃。每列在第一二组模块之间、第三四组模块之间分上下两层共布置4杆蒸汽吹灰器,厂家推荐吹灰压力为1.0~1.5 MPa;第二部分为烟气加热器,布置在脱硫系统和烟囱之间的水平烟道上,通过烟气加热器将尾部烟气(脱硫系统出口)加热到80℃。机组脱硝系统采用SCR技术。该机组在运行过程中出现WGGH系统A/B列烟冷器换热面堵塞现象,造成烟气侧差压高,风烟系统阻力增加,机组带负荷受限。针对此问题,电厂积极开展项目攻关,结合堵塞机理,进行在线治堵可行性分析。经采用对烟冷器模块解列放水、提升烟温、增加吹灰频次的方法,使烟气侧差压得到有效控制,系统阻力下降明显,满足带负荷需求。

1 烟冷器换热面堵塞常见的原因分析

结合实际运行经验,分析造成WGGH系统烟冷器换热面堵塞的常见原因主要有两种:

一是前端脱硝喷氨不均或喷氨量过大引起。脱硝喷氨不均或喷氨量过大导致局部烟气携带过剩的氨量增多,氨与烟气中的三氧化硫和水反应生成硫酸氢铵。硫酸氢铵的熔点为147℃(液固转化温度)。其液态时具有非常粘的特性,容易附着在换热管及翅片表面,并吸附烟气中的飞灰,造成模块堵塞[1]。烟冷器入口实际运行烟温在120~150℃,正好处于硫酸氢铵液固转化的温度区间,客观上增加了系统堵塞的风险。

二是烟气流场不均。如烟气导流板设计不合理,导致烟道流场不均,局部烟气流速差异化,流速慢的烟气携带的烟尘极易在烟冷器换热面被沉积下来,形成堵塞。一旦局部堵塞,如不采取有效措施,堵塞情况便会逐渐加剧,造成烟气侧差压大幅上升。

针对喷氨不均或过度喷氨情况,运行中可采取喷氨优化调整试验,提升脱硝系统性能等手段加以控制和缓解;而流场的优化,因受制于改造方案的制定及检修工期的限制,实施难度相对较大。如何在现有设备情况下,开展WGGH系统在线治堵势在必行。

2 WGGH系统在线治堵的机理及可行性分析

2.1 在线治堵的机理

将堵塞的烟冷器模块烟温提升至147℃(硫酸氢铵的熔点)以上运行。其目的:一是使烟冷器表面本已固化的硫酸氢铵液化,配合吹灰,去除现有堵塞物;二是降低硫酸氢铵在烟冷器处由液转固的可能性,减少堵塞物的生成;三是提升烟温后,烟气流速加快,减少堵塞介质在烟冷器处的滞留时间。

2.2 在线治堵的可行性分析

实现在线治堵的关键点在于将堵塞的烟冷器模块烟温提升至147℃以上稳定、可靠运行。

烟温条件:将治堵的烟冷器模块以列为单位进行水侧隔离排空,破坏其换热功能,为提升整列烟温创造条件。通过现场试验,偏置送引风机出力和燃烧调整,可以将烟冷器出口烟温提升至147℃以上稳定运行。

(1)安全方面:升温过程中,应加强对空预器马达电流的监视,控制好升温速度,可以避免空预器因超流或卡涩跳闸;烟温升高后,应注意引风机入口烟温不超设计值。因同侧烟道的非治堵列烟冷器正常运行,只要控制好治堵列烟冷器提升烟温的高限,两列烟气混合后进入引风机的烟温就不会超过设备损坏最低允许温度;升负荷阶段,因系统阻力变化,通过加强对风机参数的监视及调整,可以避免引风机喘振。

(2)经济方面:选择将治堵列烟冷器出口烟温提升至150℃左右稳定运行。这样既能为整列烟冷器在硫酸氢铵熔点温度以上运行留有余量,确保升温质量,又能最大限度减少排烟损失,兼顾经济运行。

(3)环保方面:提升烟温后,进入对应电除尘的烟气流速加快及烟尘比电阻升高,电除尘除尘效率下降,同时使脱硫反应总传质系数变小,脱硫整体效率下降。因此,升温时应加强对环保参数的监视,必要时应采取将电除尘电场投全方式运行、增开脱硫浆液循环泵等手段,避免环保参数超标。

大棚韭菜多层覆盖模式:主要集中在武山县马力镇、城关镇、山丹乡、洛门镇,甘谷县磐安镇、新兴镇、大像山镇等地,种植面积约0.33万hm2。目前生产上栽培的品种主要有汉中冬韭、雪韭等。

通过对烟冷器提升烟温所需条件及升温后对机组带来的安全、经济、环保风险进行分析,同时查阅了大量的相关资料,最终得出结论: 可以实现烟冷器在线治堵。

3 具体实施

运行中5号机组A列烟冷器烟气侧差压高,最高达到2500 Pa,高负荷阶段存在负荷受阻现象。于是组织编写了《#5机组WGGH系统烟冷器在线治堵组织安全技术措施》。采取对A列烟冷器模块解列放水、提升烟温、增加吹灰频次的方法进行治堵,具体如下:

(1)关闭A列模块进出口阀门,开放空气、放水手动门对A列进行解列放水。

(2)调整热媒水流量、水水换热器及蒸汽加热器换热量,使B/C/D列烟冷器出口烟温尽量接近至90℃、烟气加热器出口烟温满足不低于80℃、热媒水温满足不低于70℃的要求。

(3)偏置A/B两侧送引风机出力,缓慢提升A列烟冷器出口烟温,为减小A侧风机烟气流量,提升烟温时以优先减小A侧送风机出力为首选控制手段,每提升2~3℃,观察机组各参数变化情况,观察时间为10 min,参数正常后继续提升烟温,直至将烟冷器出口烟温提升至150℃左右稳定运行。

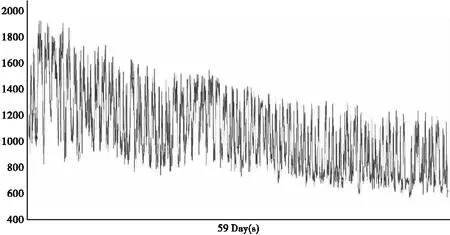

(4)投运A列吹灰,吹灰压力定为2.0 MPa(对应就地提升阀后压力为1.0 MPa),吹灰蒸汽温度疏水在240℃以上,每8 h执行2次吹灰。压缩2个月A列烟冷器烟气侧差压运行曲线,自解列升温治堵后,烟气侧差压整体下降明显,见图1。

图1 A列烟冷器提升烟温后的烟气侧差压变化

4 效果评估

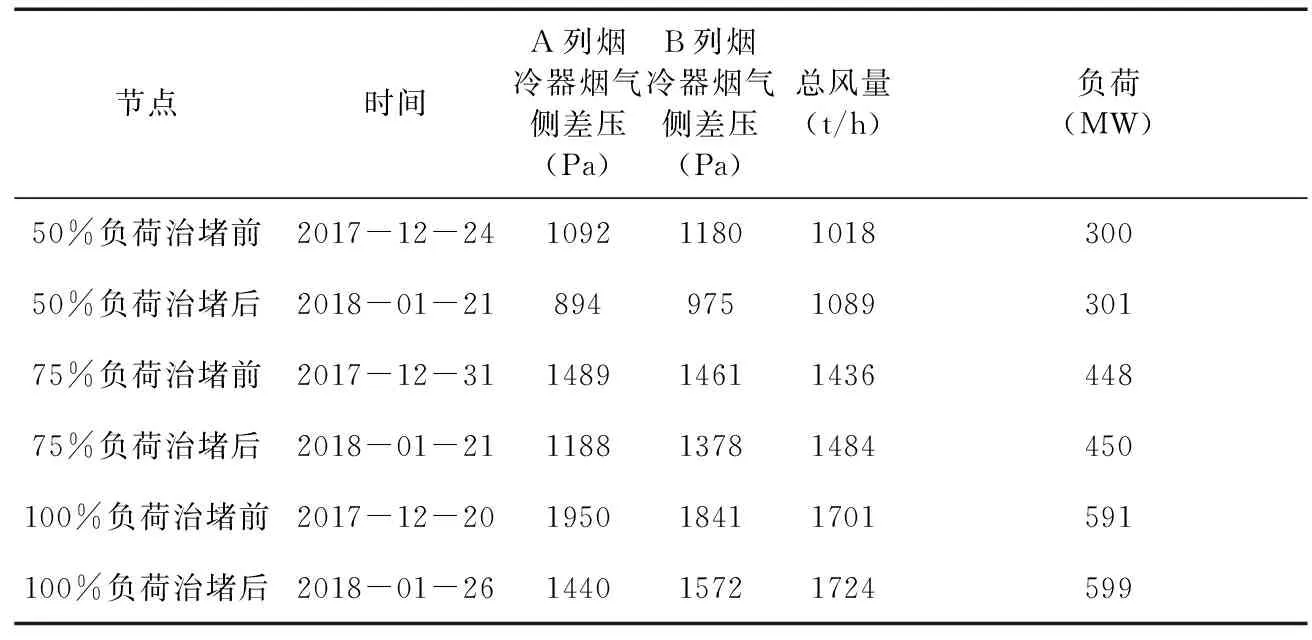

将机组风机出力偏置正常,选取负荷相同、总风量接近、其它系统阻力一致的时间段,统计治堵前后A列烟冷器烟气侧差压情况见表1。

表1 5号机组WGGH系统烟冷器烟气侧差压情况统计

在后续的工作中,继续采取治堵措施,A列烟冷器烟气差压下降到一定程度后,由降低差压转变为维持差压。使满负荷阶段差压基本控制在1200Pa左右,较治堵前下降约1300Pa,满足机组带满负荷需求。避免了因烟冷器堵塞导致在线冲洗或机组被迫停机事件的发生。同时,积极优化治堵方案,由单列模块全解列放水改为仅关闭入口电动门的方式进行升温,使操作更灵活、便捷。

5 建议

(1)负荷在320 MW~520 MW区间内满足升温需求。

(2)升温治堵2~3天烟气侧差压有下降趋势。每列推荐治堵周期为一周或以上,频次依据现场烟气侧差压定。

(3)提高吹灰器疏水温度,确保吹灰蒸汽不带水。定期核实吹灰器提升阀后进汽压力。升温治堵6个月后检查烟冷器模块未发现明显吹损迹象。

6 结语

通过对某电厂5号机组WGGH系统烟冷器烟气侧堵塞的模块采取解列、提升烟温、增加吹灰频次的方法,是可以降低烟气侧差压的。因此,其他燃煤机组设置有WGGH系统或低低温省煤器系统的,如因喷氨或流场不均造成换热管堵塞的情况可以尝试此方法。