装配式钢结构多腔体钢板组合剪力墙施工关键技术

张永坡, 刘 杰, 梁书新

(天津三建建筑工程有限公司,天津 300170)

“十三五”装配式建筑行动方案”明确提出:到2020年,全国装配式建筑占新建建筑的比例达到15%以上[1]。装配式建筑已经成为建筑业转型升级的主要方向;特别是装配式钢结构,现场作业少、施工周期短、对周边环境污染较小并且能大幅度提升建筑工程主体结构的安全性和稳定性[2]。综合传统剪力墙结构体系和钢圆柱结构优点的多腔体钢板组合剪力墙体系应运而生[3]。

1 工程概况

某装配式钢结构住宅为一栋4层建筑,长17.18 m、宽14.58 m、高17.6 m,每层分2个住宅单元,层高3 m,局部设备层;筏板基础,筏板厚度400 mm,板面标高为-1.2 m;垫层采用C15混凝土,底板采用C30P6混凝土;主体结构采用多腔体钢板组合剪力墙、钢梁、钢板连接梁、钢楼梯以及钢筋桁架楼承板等。

2 结构特点

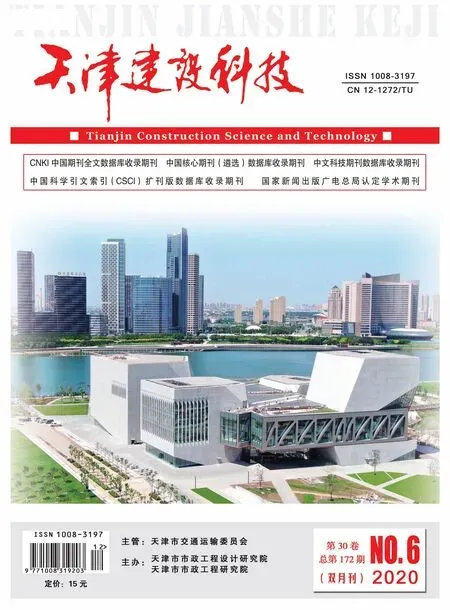

1)体系新颖,受力合理。端部及转角处为成品钢管,薄钢板作为外包钢板,通过焊接形成中部空腔,空腔内布设角钢钢筋桁架,构成新型结构体系。其空腔中灌注混凝土,混凝土与钢板协同工作,充分发挥钢与混凝土各自材料特性,提高建筑刚度,有效降低层间位移角,保证建筑整体稳定性。见图1。

图1 多腔体钢板组合剪力墙结构

2)结构布局灵活多变,满足户型要求。多腔体钢板组合剪力墙布局灵活,有一字形、L形、T形、十字形及Z形等构件形式,满足各种复杂建筑平立面要求。其厚度与填充墙厚度相同,克服了露梁、露柱的弊端,既可满足住宅的使用功能,又能达到装修美观的效果,同时能够增加建筑使用面积。

3)构件整体吊装,节点可靠,施工速度快。钢板剪力墙两层为一节,可整体吊装施工;吊装采用可循环利用的临时固定夹板作为吊点,兼做钢板剪力墙的连接夹板上下固定;竖向节点全熔透焊接,水平节点栓焊结合,可靠度高;施工技术先进。

3 施工关键技术

3.1 基础埋件施工

多腔体钢板组合剪力墙结构体系的埋件形状与其所承载的钢板剪力墙形状相对应,因此埋件重量大,形状复杂,施工难度高。为保证基础埋件的定位准确,标高符合要求,实现精确安装,垫层浇筑混凝土时,需在预埋件底部插入临时锚固钢筋,以用于埋件定位;埋件安装时,需使埋件中心线与轴线重合,然后再调整埋件的标高。

3.2 第一节剪力墙安装

第一节钢板剪力墙的高度为两个结构层高度。

1)吊装前检查基础埋件平整度,吊装时用可循环利用的临时固定夹板作为钢板剪力墙的吊点,吊点设置在钢板剪力墙顶部外侧的连接耳板上,连接耳板位置必须对称,确保钢板墙吊装时垂直。

2)本工程最大质量的钢板墙为3.85 t,长9.45 m,采用25 t的吊车即可满足吊装要求。

3)钢板墙吊升到位后,先将底部轮廓与基础埋件上所画轮廓线对齐,地梁轴线与钢板剪力墙中心线对齐。钢板墙墙脚用定位板定位后还需用缆风绳作临时固定,见图2。

图2 钢板剪力墙吊装就位

4)通过水准仪进行校正,无误后,点焊固定另一侧定位板并且对钢板墙与埋件进行定位点焊,见图3。

图3 钢板剪力墙与基础埋件连接节点

5)钢板墙垂直度偏差≤H/1 000(H为墙的厚度)。

3.3 钢梁安装

钢板剪力墙与钢梁采用栓焊结合的方式连接。

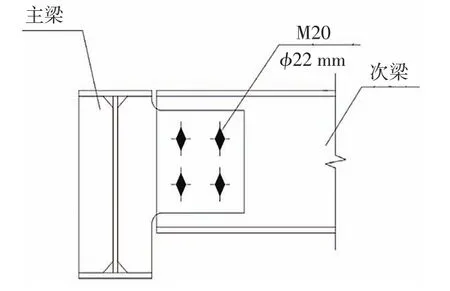

1)钢梁就位时,及时夹好连接板,先采用普通螺栓连接,再使用高强螺栓替换,最后进行焊接,见图4。

图4 度钢板剪力墙与钢梁连接节点

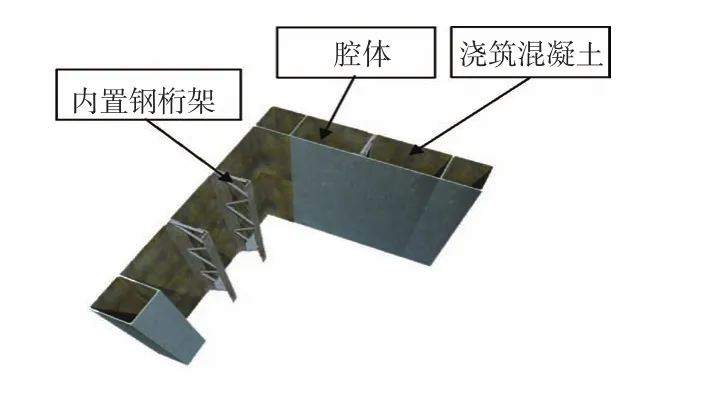

2)主梁与次梁的连接采用高强螺栓铰接,见图5。

图5 主次钢梁连接节点

3.4 钢楼梯安装

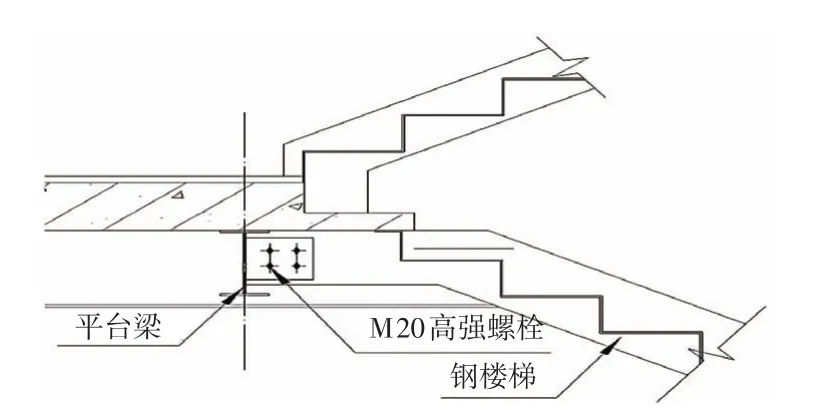

采用整体成型钢楼梯,现场整体吊装,与平台梁用高强螺栓连接,见图6。

图6 钢楼梯的安装节点

3.5 楼承板安装及浇筑

采用可拆底模钢筋桁架楼承板,铺设时,按照深化图纸的编号依次安装,模板之间缝隙的胶条需粘贴牢固密实。铺设完成后再依次焊接挡灰板、铺设钢筋。采用焊接固定,楼承板及收边板侧向搭接于钢梁上的点焊间距≤300 mm。在浇筑混凝土之前,须设置临时支撑。

3.6 钢板剪力墙内混凝土浇筑

钢板剪力墙自身截面尺寸较小、宽度狭窄、浇筑高度高,剪力墙内部长度方向间隔180~240 mm设有钢筋桁架并且内部矩形方管与钢筋桁架不贯通。

钢板剪力墙内选择C40高抛免振自密实混凝土。在钢板剪力墙内部浇筑混凝土之前,根据结构特点制作一个浇筑混凝土的辅助漏斗工具,见图7。

图7 辅助漏斗工具

3.7 第二节剪力墙的安装

1)利用钢板墙的临时连接板作为吊点,用50 t吊车三点起吊的方法缓慢吊起第二节钢板剪力墙,将其吊装至相应位置处,准备与第一段钢板剪力墙的连接耳板临时固定。

2)第二段钢板剪力墙吊装至指定位置后,用双夹板临时固定,校正完毕后,焊接固定、拆除夹板,焊缝全部为二级焊缝。

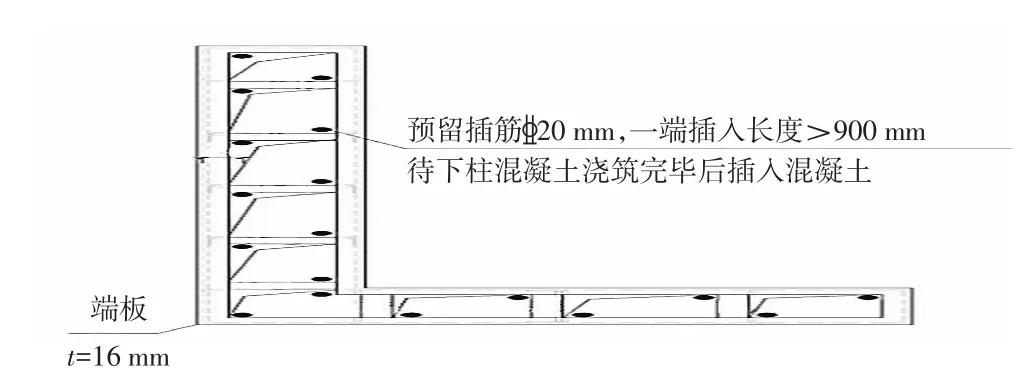

3)为增加上下段钢板剪力墙连接节点安全储备,采取腔体内插筋构造措施。见图8。

图8 接长处插筋节点

3.8 剪力墙封顶

钢板剪力墙内混凝土浇筑完成后,使用与钢板剪力墙腔体形状一致的钢板满焊,进行封顶。

4 结论

多腔体钢板组合剪力墙结构体系作为一种新型的钢结构体系,具有安全可靠、受力合理、工业化程度高的优点;加之施工工艺比较先进,施工质量很容易保证;其抗震性能与混凝土剪力墙结构比较有明显提高且自重降低30%,因此,其将是未来建造钢结构住宅工程优选的结构体系。