深水库区软岩地质水下承台基坑开挖施工技术

秦 林

(中铁四局集团第三建设有限公司,天津 300163)

当桥梁基础位于深水、岩石地层时,多采用双壁钢围堰作为基础开挖临时支护结构[1~3],水下基坑开挖多采用水下爆破或冲击取孔工艺;采用爆破施工的,多为硬质岩[4~5]。国内已有文献未见关于深水软岩地质基坑施工技术的研究,也未见深水库区桥梁基础开挖施工技术的有关报道。

为此,本文以遂宁农村路网一期工程船山段田家渡特大桥水中主墩基坑开挖施工为例,开展软岩地质库区水下承台基坑开挖施工技术研究。

1 工程概况

田家渡特大桥主桥为102 m+170 m+102 m预应力混凝土连续刚构,其主墩位于涪江主河道中,上下游均建有电站大坝,属库区管理;最大施工水深达19.5 m,河床自上而下依次为卵石和强中风化泥岩。主墩承台尺寸为17.1 m×12.6 m×5 m,承台底位于河床面以下,设计利用双壁钢围堰支护施工。根据实际河床高程以及围堰封底混凝土的要求,主墩水下基坑开挖深度6~8 m,总土方量超过10 000 m3。见图1。

图1 主墩处河床纵断面

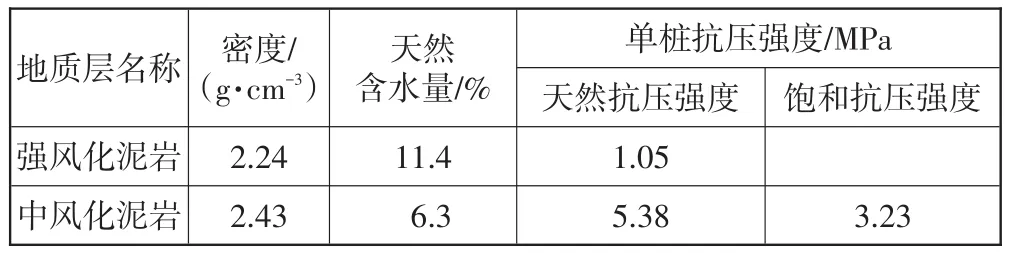

根据工程勘测和室内岩石试验结果,卵石和强风化泥岩岩体为Ⅲ类硬土,中风化泥岩岩体为Ⅳ类软石。见表1和表2。

表1 墩位处河床基岩地质层强度参数

表2 墩位处河床各地质层物理力学指标

2 施工技术

戴长冰等[6]通过岩性因素对岩石爆破的影响研究,指出了软质岩石的黑页岩和云母页岩硬度要比石英岩和闪长岩硬度小得多,却更不容易爆破。水下承台基坑开挖施工采用旋挖钻机和冲击钻机的组合工艺:先通过旋挖钻孔开挖,剩余区域利用冲击钻机冲击破碎,清渣采用伸缩臂抓斗与气举反循环组合工艺。

2.1 钻孔和冲孔点位布设

通过理论分析和现场试验,对钻孔和冲孔点位进行合理设计和布置,保证基坑开挖效果。

2.1.1 旋挖钻机钻孔点位设计和布置

根据水下基坑大小对旋挖钻机钻孔点位进行设计和布置,见图2。

图2 旋挖钻机钻孔点位布置

钻孔范围的外边线较双壁钢围堰四周外缘边线各外扩1.5 m。根据岩土特性参数、钻机型号、钻进深度、水上定位偏差等因素,为保证顺利、垂直成孔,在总结长期施工经验的基础上确定布孔方式,钻孔直径D1为2.0 m,孔位净距L为0.6 m。

2.1.2 冲击钻机冲击点位设计和布置

旋挖钻孔完成后,剩余的岩层形成蜂窝状地层状态,采用冲击钻机冲击、破碎、切削基坑内剩余岩体。剩余岩层区域冲孔点位咬合重叠布设,冲孔直径D2为2.2 m,孔距W为1.8 m。见图3。

图3 冲击钻机冲击点位布置

2.2 旋挖钻机间隔钻孔施工

1)单个孔位旋挖钻孔工艺。根据岩层分布情况,选择不同形式的钻头钻进。单个孔位采用“先截齿筒钻、后双底捞渣斗”方式钻进,截齿筒钻和双底捞渣斗直径均为2.0 m。先通过截齿筒钻进行开孔定位,待钻进深度达2~4 m且能保证钻头在钻进过程中不发生偏位、跑位或倾斜后将截齿筒钻更换为双底捞渣斗,不断进行钻深取渣、提钻弃渣,直至钻进至设计深度。终孔后将双底捞渣斗再更换为截齿筒钻并将水上移动施工平台移位至下一钻孔点位。

2)按设计钻孔点位依次钻进。旋挖钻机钻孔开挖自水下基坑的边角处开始,按照预设点位置依次进行钻孔。由第一个孔位按行或列依次钻孔成水下基槽,再由水下基槽扩展钻孔成水下基坑并在水下基坑的边角处结束。见图4。

图4 旋挖钻机钻孔顺序

2.3 冲击钻机咬合冲击及清渣施工

2.3.1 冲击钻机按预设孔位咬合冲击施工

冲击钻机冲孔采用十字形直径2.2 m的冲击锤头,质量为8 t。冲孔施工采用重锤轻击开孔,待冲击锤头保持稳定状态后,再逐渐增加冲程至3.0 m进行冲孔。冲击过程中,应注意观测冲击锤头的稳定性及钢丝绳的垂直度,确保施工平台和冲击钻机安全稳定。同时,冲击钻机操作人员应根据冲击深度实时调整冲击锤头的收放时机。

冲孔自水下基坑的上游向下游方向整体依次推进,冲孔点位顺序为先四周后中间、由外及内,以保证水下基坑四周坑壁的垂直度和冲孔施工效率。见图5。

图5 冲击钻机冲击作业顺序

水下基坑冲孔作业中利用液压伸缩臂抓斗配合,同步进行清渣作业,清渣中对浅点或不平整区域重新进行冲击找平作业,冲孔和清渣作业交替进行,保障施工工期。

2.3.2 液压伸缩臂抓斗清渣作业

液压伸缩臂抓斗采用卡斯特330D型,整机为油缸外置式伸缩臂,配置1.5 m3的贝壳式抓斗。液压伸缩臂抓斗就位至浮式施工平台后进行清渣作业,将水下基坑内经冲击破碎的大颗粒岩渣和岩块抓取出,清理出的岩渣和岩块倒运至运输船上并清运至规定的弃渣场地。清渣过程中加强对水深及清渣深度的量测,确保各点位的深度满足要求,保证清理效果。清渣施工与冲孔作业交替进行,两者互不干扰且减少了后期清渣工程量;清渣顺序自上游向下游依次推进,降低因水流携裹沙石回流至已清理完成的水下基坑造成的影响。

2.4 导管和空压机二次清渣

在冲击钻机和液压伸缩臂抓斗将水下基坑中大部分岩块和较大颗粒岩渣破碎、清理完成后,剩余的细颗粒岩渣和泥质类通过采用导管和空压机气举反循环方式二次清渣。

自水下基坑中心开始,逐渐由中心向外呈反射状圆环移动清渣。在清渣导管上标注刻度,控制入水深度大致相等,逐层逐步进行清理;每层清渣厚度控制在30~50 cm,通过测绳进行量测控制。

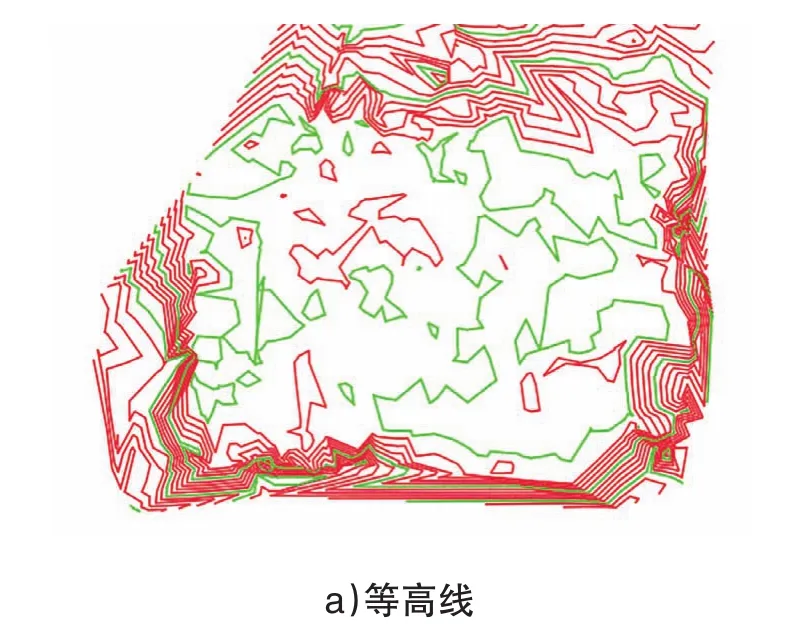

2.5 水下测量及基坑成型检查

清渣完成后,对水下基坑开挖尺寸及成型效果进行水下测量、检查。采用带模拟记录功能的回声测深仪测量并采集水深、水位等数据,配备GPS移动站测量出平面坐标位置。原始数据采集记录后,利用BIM技术进行数据处理和成图,生成可视化的水下基坑河床地形的等高线图及三维势图、模型。见图6

图6 水下基坑开挖后

根据实测图形、模型的数值结果,局部区域再通过水下机器人探测或潜水员下水摸探,对水下基坑的尺寸、深度、边坡和基底平整度等进行检查、判断,如有不平整区域重新采用冲击钻机进行冲击找平,直至水下基坑开挖完成。

3 结论

1)采用旋挖钻机和冲击钻机结合的组合工艺进行水下承台基坑钻孔开挖,解决了单一钻机钻进易倾斜跑位、卡钻的难题,施工效率高。

2)通过对钻孔和冲击点位合理地设计和布置,施工过程稳定可靠、速度快、成本低、精度和成型质量高。

3)冲击钻机冲孔与伸缩臂抓斗清渣交替作业,钻进效率高,后期清渣工作量少,保证了工期。

4)采用回声测深仪与GPS结合测量水下基坑地形,BIM技术协同数据处理,测量精度高、速度快、工作量小,可读性强,有利于基坑开挖精度控制。