FY-3D卫星高光谱温室气体监测仪热控设计及在轨验证

申春梅,于峰,刘文凯

(1.北京空间机电研究所,北京100094; 2.先进光学遥感技术北京市重点实验室,北京100094)

高光谱温室气体监测仪(简称监测仪)是中国新型极轨风云三号D(FY-3D)气象卫星针对当前全球气候变化问题装载的新型高光谱观测载荷,是中国第1个专门针对温室气体遥感探测的载荷。其主要功能是对全球主要温室气体CO2、CH4及CO等的浓度进行高精度监测,用于全球温室气体排放、温室气体源和汇分析、温室气体与气候变化等一系列科学问题的研究。其为后续业务运行积累基础,对于提升中国在气候变化问题中的话语权具有重要意义。

监测仪装载于FY-3D卫星舱外,在轨直接暴露于恶劣的空间热环境,会受到轨道外热流(太阳直射、地球红外、地球返照)及冷黑空间背景的交替加热和冷却,所处温度环境非常恶劣[1-2]。而为实现在轨温室气体特征吸收光谱探测及星上定标等功能,监测仪在较小尺寸空间内布置有二维指向镜光机组件、干涉仪光机组件、前光学镜头、分色汇聚光学镜头等8个镜头组件,以及激光信号处理器、红外信息处理器、探测器组件、探测器半导体制冷控制器等12台电子设备。其中,二维指向镜光机组件及干涉仪光机组件上都有转动机构,还配有驱动电机。因此,在恶劣的空间热环境下,监测仪在较小尺寸空间内数量众多的光学镜头组件与数量众多的内热源交叉并存。

监测仪光学系统是在地面室温条件下装调,为保证在轨成像性能,光学镜头组件在轨温度必须控制在室温水平,而且干涉仪关键件因稳定性要求较高,其在轨温度要求比其他光学镜头更加严苛。监测仪内部数量众多的电子设备与电机内热源,在轨则是在高真空环境下工作[1-2],没有地面时的自然对流散热条件,又处在光学镜头组件要求的室温环境内,其工作热耗若不进行及时控制,一方面可能会导致内部器件温度过高被烧坏,另一方面其较高温度也会对交叉并存的光学镜头产生恶劣影响。因此,在恶劣的空间热环境及众多内热源热扰动的条件下,采取合适的热控措施保证光学镜头组件室温高精度控温要求,同时保证内热源温度处在正常工作允许的范围内,就成为监测仪在轨性能的决定因素之一。

空间光学遥感器传统热控技术与卫星平台热控大体一致,主要思路是[1-8]:采用被动的热防护措施,如多层隔热材料来隔绝遥感器与外部空间环境的辐射换热;在主承力结构,镜头支撑结构等直接布置主动控温加热回路来保证温度水平;对内部热源,则采用槽道热管将其热耗引到外部空间辐射散热面,最终排散到冷空间。散热面面积需按照在轨极端热工况(即内热源工作热耗最大,散热面所受空间外热流最大)来设计,但在冷工况下(即内热源不工作,散热面所受空间外热流最小工况),散热面面积就相对过大,需要使用低温补偿功耗来保证内热源的低温限。传统热控方法为纯资源消耗型方法,其对控温范围相对宽松、各部件温度适应性较好且热控通用性较强的卫星平台(平台结构、平台上电子学设备等温度多在几十度范围内波动,且不同卫星平台间相对应的部件温度水平基本一致),以及热源种类单一、热源总功耗较小、光学镜头控温精度要求一般的传统空间相机比较适用,因为这种方法简单可靠,消耗的热控资源也不多[3,8]。近年来,随着国内遥感应用水平的不断提升,对遥感器提出了更丰富的类型需求和更高的性能要求,进而使得遥感器热控技术面临着很多新的挑战。遥感器热控技术逐渐显现出与一般卫星平台热控技术的差异,成为航天器热控技术中独具特色的重要分支之一[3]。

正如本文所述监测仪,在恶劣的空间热环境下,在较小尺寸空间内数量众多的光学镜头与内热源交叉并存,且光学镜头与内热源正常工作所需温度要求不一致,干涉仪关键件控温精度要求较高,摆臂两端温差要求小于等于0.5℃。在较小尺寸空间内,控温目标不一致的光学镜头与内热源之间存在直接或间接辐射换热及导热换热,而且干涉仪摆臂上安装有摆动驱动音圈电机内热源,若对干涉仪摆臂音圈电机采用传统散热方式,对干涉仪摆臂直接布置主动控温加热回路,则很难实现干涉仪摆臂高精度控温。此外,在FY-3D卫星平台上共装载包括监测仪在内的10台遥感探测仪器,载荷数量较多,分配给监测仪的功耗及重量资源有限,而监测仪自身内热源数量众多且功耗大,工作时间长,可用于热控的功耗就有限;同时,监测仪位于卫星-Y侧,卫星轨道为太阳同步轨道,+X飞行,+Z对地,轨道升交点地方时13:40。在此轨道上运行,卫星+Y侧为背阴面,始终不受太阳照射,是布置散热面的最佳方位,卫星-Y侧则长期受晒,不利于散热,而监测仪则恰好位于卫星-Y侧,其+Y侧还有其他载荷,会受到其他载荷表面反射外热流的影响。因此,监测仪位于非常不利于内热源散热的方位,散热面资源紧张。在这种功耗和散热面资源都紧张的条件下,对数量众多的电子设备内热源,若按照传统方法,各自独立考虑散热和低温补偿,所需功耗及散热面资源较大,与有限资源冲突。针对上述难点,研究人员基于热管理[9-13]、辐射间接热控[14]、辐射冷却及结构热控一体化协同优化设计[15]等多种思路,对监测仪热控系统进行了设计。FY-3D卫星于2017年11月15日2时35分发射升空,从入轨到进入正常工作状态,卫星平台需进行姿态调整、太阳帆板展开等调试工作,监测仪也需进行初期在轨调试工作,所以入轨后监测仪会经历生存模式、整轨关机模式、整轨待机模式,然后再进入正常工作模式,监测仪热控系统则需经历多种工况模式下的考核。本文对监测仪热控系统进行概述,并对其入轨后飞行调试期间及正常工作模式下的在轨温度数据进行分析,对监测仪热控系统设计的正确性及在轨适应性进行验证。

1 监测仪概述及控温指标

1.1 监测仪光机主体结构

监测仪光机主体包络尺寸为1 090 mm×960 mm×651 mm(X×Y×Z),由底板、外罩、遮光罩、光学镜头组件及各种信息处理器和控制器等12台电子设备组成,光机主体内部布局如图1所示。4个谱段探测器组件电路盒分别安装在4个谱段透镜筒上,其余光学镜头组件和电子设备都安装在底板上。

二维指向镜光机组件为二维光学转动机构,CT轴布置1台步进电机,AT轴布置1台音圈电机。二维指向镜工作时,AT轴音圈电机跟随镜框在CT轴步进电机带动下绕CT轴转动,同时音圈电机转子转动带动镜体绕AT轴俯仰,该音圈电机动子为转子线圈,其热耗集中在其转子线圈上,是二维转动热源。二维指向镜光机组件及音圈电机结构示意图如图2所示。

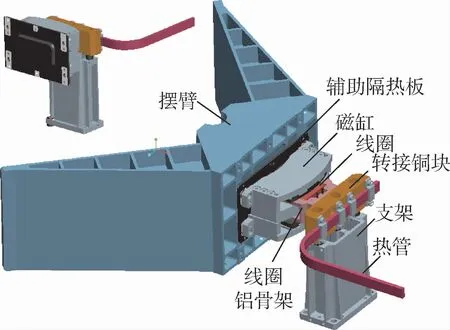

干涉仪光机组件除基座和分束镜头外,还安装有摆臂组件和激光探测器,在摆臂两端分别安装一个角镜,摆臂机构采用一台音圈电机作为驱动电机,该音圈电机动子为磁缸。监测仪成像时,干涉仪摆臂末端角镜在音圈电机驱动下在一定角度范围内摆动,与分束镜协同工作,对由二维指向镜引入的目标信号进行干涉调制,经干涉仪干涉调制的信号再进入后续光学系统。干涉仪光机组件及其音圈电机结构示意图如图3所示。

4个谱段探测器中,谱段2~谱段4探测器都需在低温下工作,因此谱段2~谱段4探测器封装在半导体制冷控制器内,半导体制冷控制器保证探测器工作在低温度,半导体制冷控制器则通过面积较小的耳片安装在探测器电路盒壳体上。

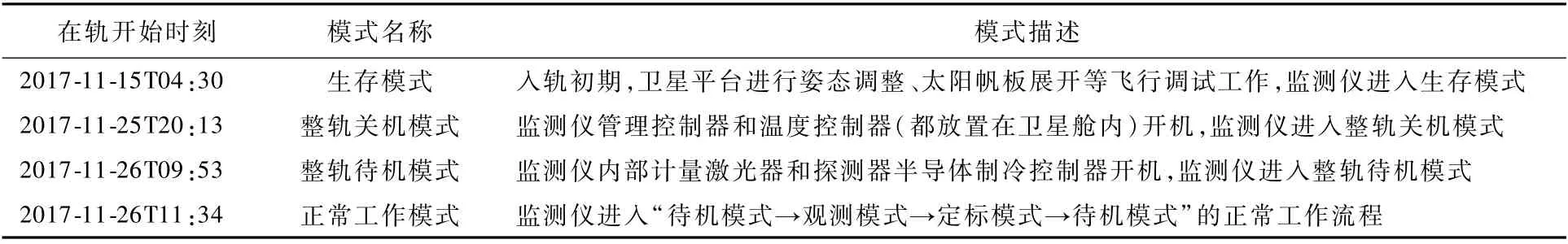

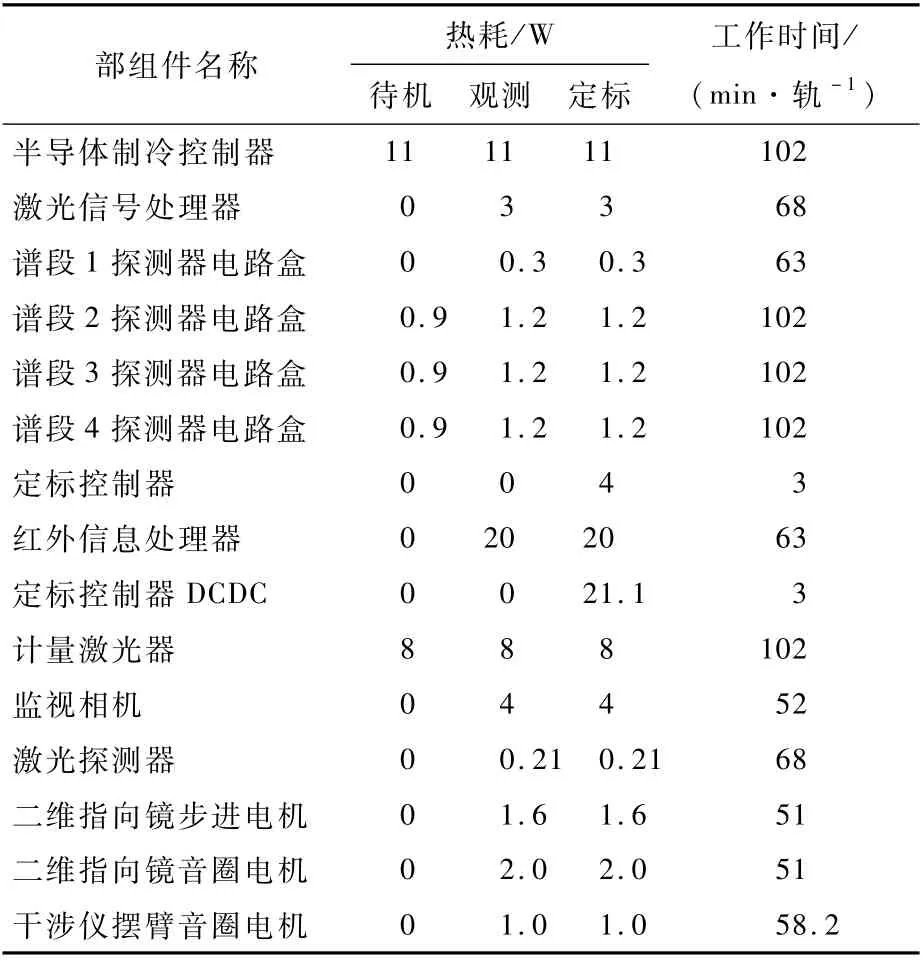

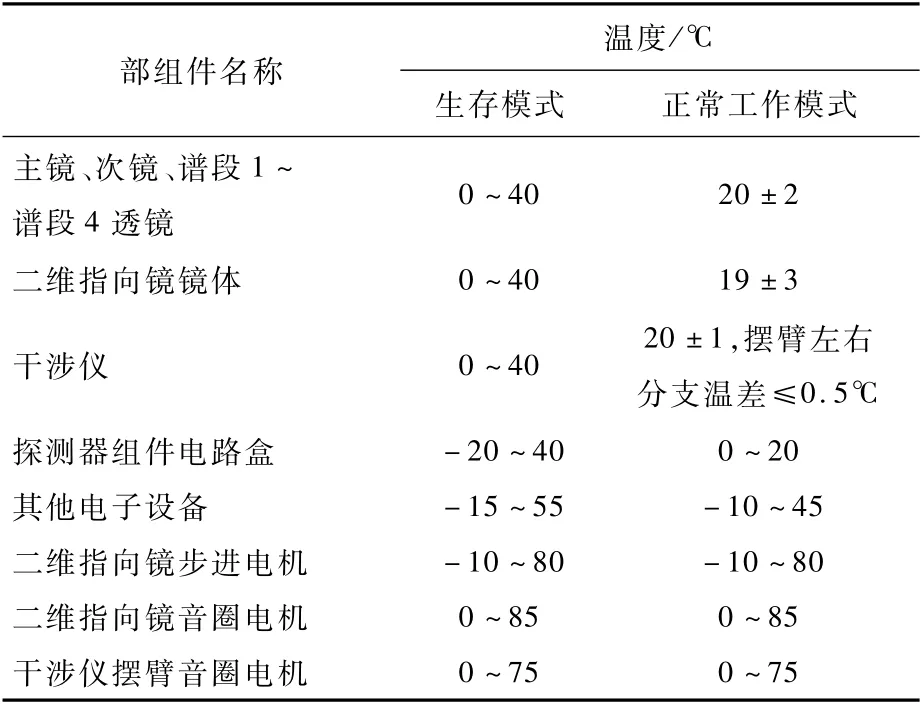

1.2 监测仪入轨初期经历的工况模式及在轨控温指标要求

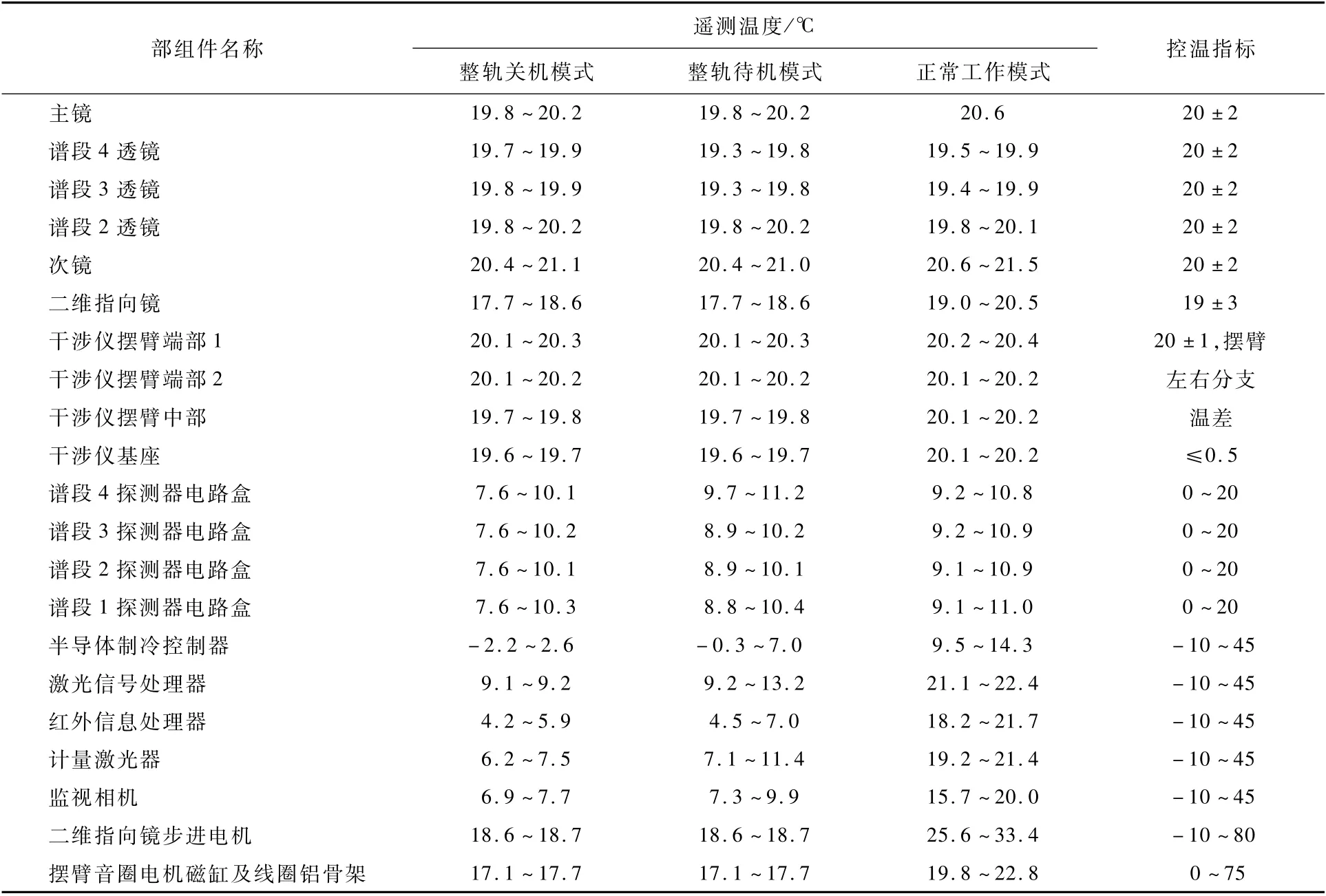

监测仪从卫星发射入轨到正常工作,需依次经历生存模式、整轨关机模式、整轨待机模式和正常工作模式,各模式及各模式下监测仪所处状态如表1所示,正常工作模式下监测仪内部热源工作热耗及工作时间如表2所示,卫星轨道周期为102 min。生存模式安全温度及正常工作模式下监测仪各部组件控温指标要求如表3所示。

表1 入轨后监测仪经历的工况模式Table 1 Summary of operating modes experienced by monitor after entering orbit

表2 正常工作模式下监测仪内部热源工作热耗及工作时间Table 2 Heat consumption and operating time of calorigenic equipment in monitor under nor mal operating mode

表3 监测仪各部组件控温指标要求Table 3 Temperature contr ol requirements of monitor components

2 监测仪热控系统设计

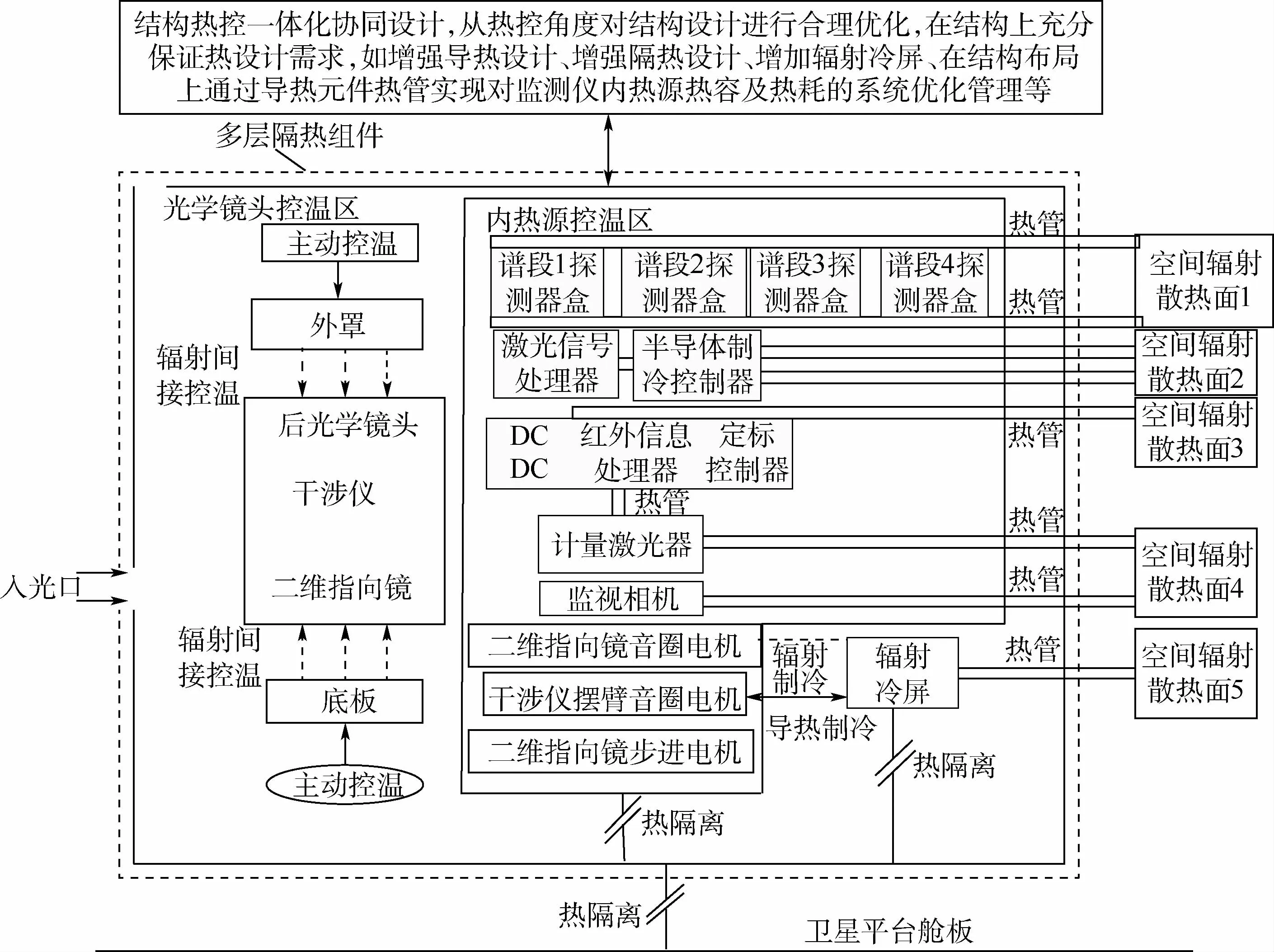

由引言可知,采取何种热控措施,使控温精度较高的光学镜头组件与控温范围较宽的内热源同时满足温度要求,同时又节省热控功耗及散热面资源,成为监测仪热设计的特点及难点。为有效解决监测仪热控难题,笔者采用了多种设计思路。基于热管理思路,对监测仪各部组件热行为进行系统管理,以节省热控资源。基于辐射间接热控思路,对所处热环境复杂的光学镜头组件进行控温,以提高其控温精度。对二维指向镜转动音圈电机,则进行辐射冷却,避免在传热路径中引入挠性转动环节,以提高热控系统可靠性。对干涉仪摆臂音圈电机,则以辐射冷屏为冷源,并对辐射冷屏温度加以控制,避免直接采用空间辐射散热面使摆臂音圈电机温度产生较大波动,对干涉仪摆臂高精度控温带来影响。基于结构热控一体化协同设计在结构上充分保证热设计各项需求,并在不影响成像性能的前提下,从热控角度对结构布局进行合理优化。监测仪热控系统如图4所示。

2.1 控温区域划分及内热源分类

按照控温目标将监测仪各部组件划分成两大控温区,即光学镜头控温区和内热源控温区。监测仪无热耗的结构件底板和外罩,除设置在外罩上的入光口外,可将光学镜头与外部恶劣热环境在空间上最大程度隔开。同时,众多光学镜头组件分散安装在底板上,处在外罩内,底板和外罩与光学镜头之间存在直接导热换热或者辐射换热,对所有光学镜头温度都有直接导热或辐射影响,而且底板温度变化产生的热变形也会引起光学镜头位置精度变化,进而对成像性能造成一定影响。因此,需将底板和外罩均纳入光学镜头控温区,否则将很难保证光学镜头高精度控温要求。

对内热源控温区,通过初步热分析对内热源进行分类,将内热源分成无需散热的内热源和必需散热的内热源两大类。无需散热的内热源指控温目标上限高于室温,且在室温环境下工作,不采取散热措施时其工作温度不会超标的内热源。必需散热的内热源则又包括2类:第1类为控温目标上限低于室温的内热源(简称1类散热内热源),第2类为控温目标上限高于室温,但在室温环境下工作,不采取散热措施时其工作温度会超标的内热源(简称2类散热内热源)。

图4 监测仪热控系统Fig.4 Thermal control system of monitor

按照上述分类方法,根据控温目标要求及初步热分析结果,在监测仪内热源中,定标控制器及其DCDC、激光探测器和二维指向镜步进电机为无需散热内热源,4个探测器电路盒为1类散热内热源,其余电子设备均为2类散热内热源,二维指向镜音圈电机和干涉仪摆臂音圈电机虽然功耗不大,但其热耗都集中在热容较小的转子线圈上,也属于2类散热内热源。二维指向镜步进电机位于CT轴末端,对所有光学镜头都不可见,包括二维指向镜镜体,与二维指向镜镜体也无直接导热路径,对其无需采取特殊热控措施。激光探测器安装在干涉仪基座上,为避免电子设备控温区较大的温度波动对干涉仪基座温度产生不利影响,激光探测器不与其他电子设备建立导热联系,也无需采取特殊热控措施。

2.2 电子设备内热源热管理

基于热管理,以节省热控资源为原则,对分类后的电子设备内热源进行散热设计,在设计时遵循如下原则:①散热内热源必需与光学镜头控温区最大程度热隔离,因为若不将其与光学镜头室温控温区热隔离,则光学镜头室温环境必通过其散热路径向外空间漏热,从而增大维持室温环境所需的主动控温功耗,同时,室温环境对其的漏热则在一定程度上增加其辐射散热面的负担,从而在一定程度上增加辐射散热面的大小。②1类散热内热源与2类散热内热源分开散热,不共用散热面。这是因为:基于辐射换热基本理论,散热面温度越高,单位面积散热面散热能力越大,分开散热后2类散热内热源散热面设计温度可高于1类散热内热源散热面的设计温度,从而节省散热面面积。③对1类散热内热源,在与指标上限留有安全预量的前提下,尽可能提高高温工况时内热源实际被控温度,这是因为:一方面可提高其散热面设计温度,节省散热面面积;另一方面可降低光学镜头控温区通过其散热路径向外空间的漏热。④对2类散热内热源,控温目标上限一致的内热源,组成在轨有长期热耗、热容较大的系统,再散热,节省低温工况时的补偿功耗,并在一定程度上抑制外热流变化和热耗变化造成的温度波动。⑤对2类散热内热源,在指标上限留有安全余量的前提下,尽可能使其高温工况下实际被控温度稍高于光学镜头温度。一方面可提高其散热面设计温度,节省散热面面积;另一方面则可保证高温工况时这类电子设备向光学镜头控温区传递一定热量,从而降低高温工况下光学镜头控温区主动控温加热回路的占空比,在高温工况监测仪工作用电高峰时,可在热控功耗方面减少实际用电量。⑥对无需散热电子设备热容进行利用,将其与2类散热内热源热导通,为2类散热内热源提供分担热耗的热容,节省2类散热内热源的散热面面积,同时,使两者组成的系统具有较大的热容,节省低温工况补偿功耗。⑦尽量降低内热源与散热面之间的总热阻,这是因为:在内热源热耗一定的条件下,热阻越小,内热源与散热面之间温差越小,散热面设计温度可越高,从而节省散热面面积。

基于上述原则,将监测仪电子设备分成3个子系统再散热,如图4所示。同为1类散热内热源且控温要求一致的4个探测器电路盒热导通后组合成一个热容较大的系统进行散热;同为2类散热内热源且控温要求一致的半导体制冷控制器和激光信号处理器热导通后组成一个热容较大且有长期热耗的系统进行散热,其中,半导体制冷控制器有长期热耗;属于无需散热热源的定标控制器及其DCDC与2类散热内热源红外信息处理器、计量激光器和监视相机组成一个热容较大且有长期热耗的系统进行散热,其中,计量激光器有长期热耗。以节省热控功耗为原则,对散热面面积进行优化设计。

为增强电子设备与光学镜头控温区的热隔离,所有电子设备表面都包覆多层隔热组件,4个探测器电路盒与分色汇聚镜筒隔热安装,安装在底板上的电子设备则都与底板隔热安装。

2.3 二维指向镜音圈电机及干涉仪摆臂音圈电机冷屏散热

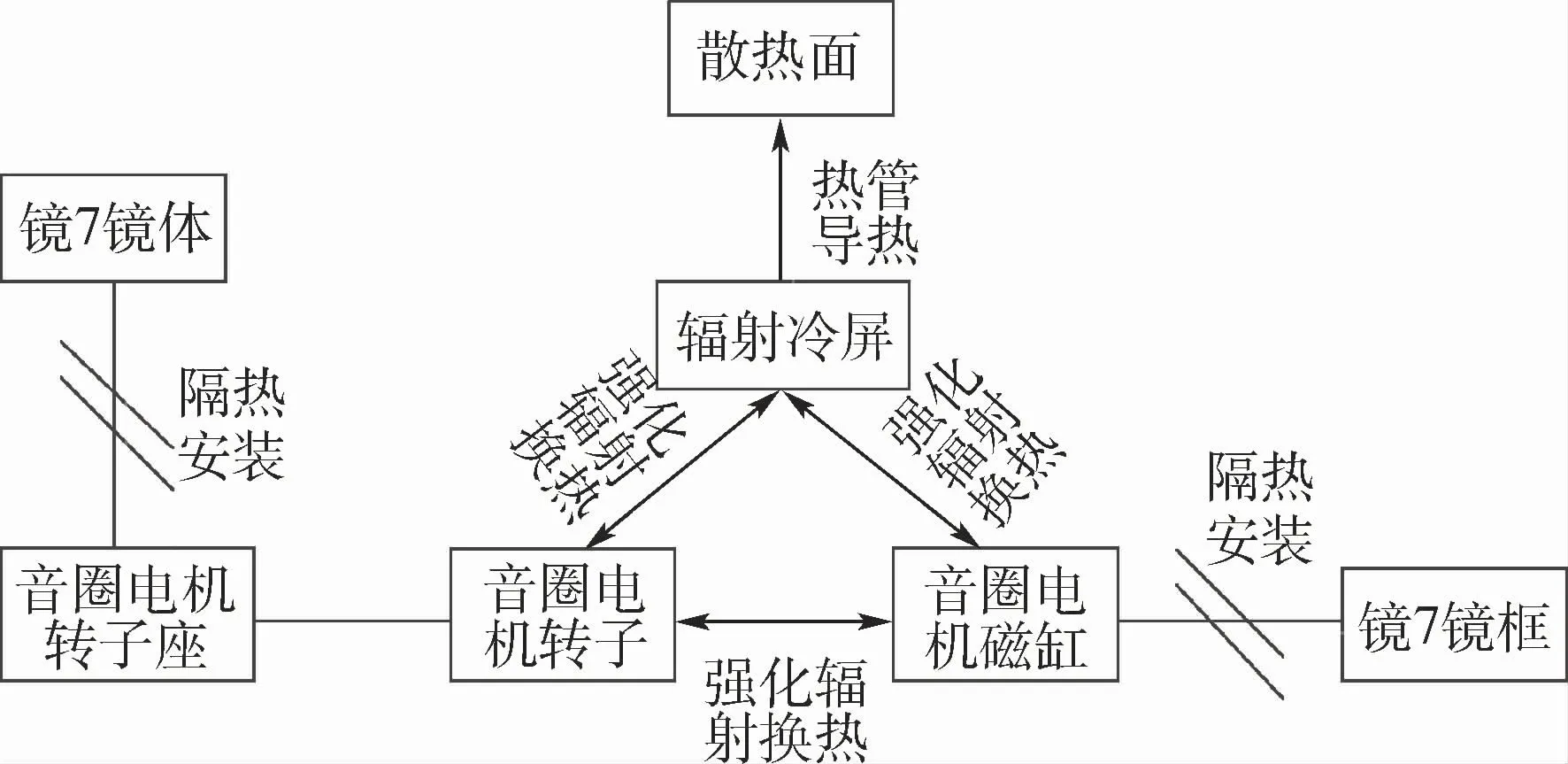

二维指向镜音圈电机线圈为二维转动热源,若采取导热换热方式对其散热,需引入二维转动挠性导热环节,实现难度大,会降低热控系统可靠性,且给二维指向镜音圈电机增加额外负载。相比而言,辐射冷却散热则简单可靠。因此,本文对二维指向镜音圈电机采取辐射冷却散热思路,避免在传热路径中引入转动环节,以提高热控系统可靠性,即在音圈电机附近位置布置辐射冷屏,辐射冷屏用热管与散热面相连。同时,将二维指向镜音圈电机与二维指向镜和镜框之间进行隔热设计,包括导热热隔离和辐射热隔离。二维指向镜音圈电机散热方案示意图如图5所示。

图5 二维指向镜音圈电机散热方案示意图Fig.5 Schematic diagram of heat dissipation scheme of two-axis gimbaled mirror components voice coil motor

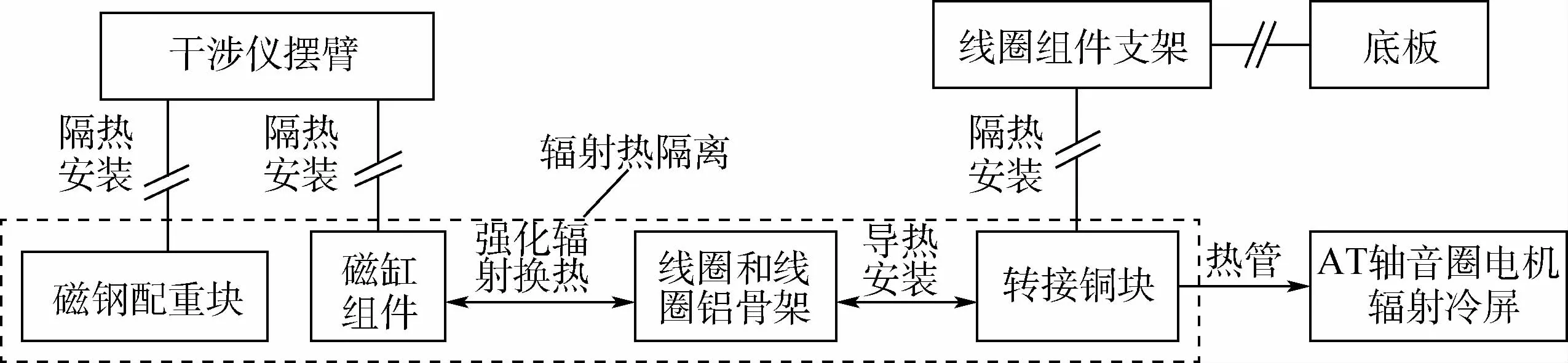

初始结构状态下,干涉仪摆臂音圈电机线圈通过支杆安装在干涉仪基座上,而其磁缸则安装在干涉仪摆臂上。干涉仪作为监测仪关键件,控温要求较为严苛,为避免该音圈电机与空间辐射散热面直接相连散热产生较大温度波动,从而影响干涉仪的高精度控温,将二维指向镜音圈电机辐射冷屏作为此音圈电机线圈的冷源,并在辐射冷屏上布置主动控温加热回路,将辐射冷屏温度控制在一定范围内,从而避免音圈电机温度产生较大波动。

初始结构状态下,干涉仪摆臂音圈电机线圈组件通过支架安装在干涉仪主基座上,如图3所示。在此状态下,一方面,音圈电机线圈组件对摆臂可见;另一方面,因线圈及其铝骨架尺寸较小,且基本位于磁缸内部,线圈组件与辐射冷屏之间的导热元件没有布置空间,所以在不影响成像性能的条件下,对摆臂音圈电机组件安装方式进行合理干预,变成如图6所示状态。线圈组件从通过支杆安装在干涉仪主基座上(见图3),改为旋转180°后导热安装在一个转接铜块上,转接铜块则隔热安装在与底板隔热安装的支架上。此外,在音圈电机线圈组件与摆臂之间增加辅助隔热板,辅助隔热板两侧均喷涂低发射率涂层,同时辅助隔热板与磁缸都与摆臂隔热安装。线圈组件与辐射冷屏之间的导热热管则安装在尺寸稍大的转接铜块上,这样既解决了线圈尺寸较小无法安装导热热管的问题,又通过辅助隔热板对摆臂与音圈电机之间的辐射换热进行了有效隔离。摆臂音圈电机整体散热方案示意图如图7所示。

图6 摆臂音圈电机线圈组件优化安装及散热方式Fig.6 Optimized installation and heat dissipation mode of coil block of swing arm voice coil motor

2.4 光学镜头控温区辐射间接控温

图7 干涉仪摆臂音圈电机散热方案示意图Fig.7 Schematic diagram of heat dissipation scheme of interferometer swing arm voice coil motor

对光学镜头控温区,将其与内热源控温区最大程度热隔离后,为提高光学镜头控温精度,对光学镜头采取辐射间接控温为主、主动控温为辅的热控方案。传统主动控温措施是将主动控温加热回路直接布置在控温目标本体结构上,受控温设备测控温精度的限制,被控对象温度会产生一定波动,不利于被控对象的高精度控温。笔者选择将主动控温加热回路主要布置在监测仪底板和外罩上,将监测仪底板和外罩温度控制在室温水平,为监测仪内部光学镜头提供良好的温度环境,控温热量主要通过外罩和监测仪底板与光学镜头之间的辐射换热传递到光学镜头,从而通过辐射换热保证光学镜头温度水平的同时,对主动控温措施产生的温度波动进行消峰填谷,提高光学镜头控温精度。对某些辐射间接热控效果不佳的光学镜头组件,再辅之于主动控温。

同时,在底板和外罩外表面包覆多层隔热组件,并将底板与卫星平台隔热安装,外罩与遮光罩隔热安装,以尽量降低冷黑空间、复杂多变轨道外热流、星上其他仪器设备表面温度、遮光罩温度及平台安装板温度等外部热环境对监测仪底板和外罩温度的影响。

2.5 结构热控一体化协同优化设计

在图4所示热控系统中,结构热控一体化协同优化设计具体体现在如下方面:

1)增强隔热安装。为增强内热源系统与光学镜头控温区之间的导热隔热,在进行隔热安装设计时均采用如图8所示隔热安装方式。

2)探测器电路盒内部增强导热降低热阻。在初始结构状态下,探测器电路盒内部主要发热部件半导体制冷控制器仅靠尺寸很小的耳片安装在外壳上,接触面积小,仅有0.000 17 m2,而热管只能布置在电路盒外壳上,导致内部发热部件与散热面之间总热阻较大。为降低内部发热部件与散热面之间的总热阻,对探测器电路盒内部结构设计进行合理干预,在内部增加辅助导热铜片,该铜片一面与发热部件热端焊接成一体,另一面与设备外壳导热安装,使发热部件与外壳之间的接触面积增至0.001 m2,降低内部热源半导体制冷控制器与散热面之间的总热阻,节省了散热面面积。

3)音圈电机辐射冷屏结构及安装位置优化。以尽可能增强辐射冷屏与音圈电机之间的辐射换热,同时,尽可能降低辐射冷屏对二维指向镜和周围室温环境的影响为原则,对辐射冷屏的尺寸、结构形式及安装位置进行结构热控一体化协同设计。

4)电子设备布局合理优化。在初始结构状态下,定标控制器、定标控制器DCDC与红外信息处理器均各自独立安装在底板上,在不影响成像性能的前提下,对初始结构布局进行合理干预,使定标控制器和红外信息处理器在结构布局上直接导热接触,并将尺寸较小的定标控制器DCDC改为安装在红外信息处理器上,节省导热元件。

5)在不影响成像性能的前提下,对摆臂音圈电机线圈组件安装方式进行优化,详见图6。

2.6 监测仪加热回路

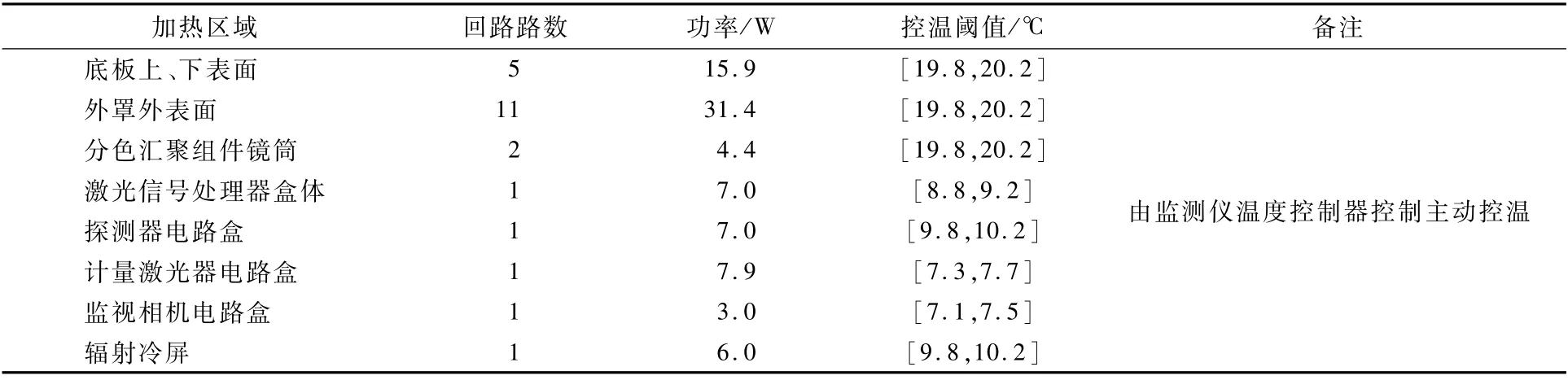

生存模式期间,为保证各部组件处于安全温度范围内,在监测仪上布置生存加热回路,如表4所示。进入整轨关机模式后,生存加热回路断电,监测仪温度控制器开启,主动控温加热回路开始工作,主动控温加热回路如表5所示。

表4 监测仪生存加热回路Table 4 Summary of survival heating circuits of monitor

图8 增强隔热安装方式示意图Fig.8 Schematic diagram of enhanced insulation installation method

表5 监测仪主动控温加热回路Table 5 Summary of active temperature control heating circuits of monitor

3 监测仪在轨温度及分析

3.1 生存模式下监测仪各部组件温度

在生存模式下,监测仪本体上只分配有7个由卫星平台直接遥测的测温通道,由于数量有限,笔者将4个测点分别布置在与空间散热面有直接导热连接的电子设备上,包括半导体制冷控制器、计量激光器、监视相机及谱段4探测器电路盒,因为这些电子设备温度代表了生存模式期间内热源控温区的最低温度水平,只要这些电子设备温度处于安全范围内,其他电子设备都会处于安全温度范围内。另外3个分别布置在位于入光口处的二维指向镜背部、干涉仪基座分束镜安装位置和主镜背部,二维指向镜位于入光口,受外部冷黑空间影响最大,且其附近布置有辐射冷屏,其温度则基本代表了光学镜头组件的最低水平,主镜和干涉仪基座温度则是其他光学镜头温度的典型代表。

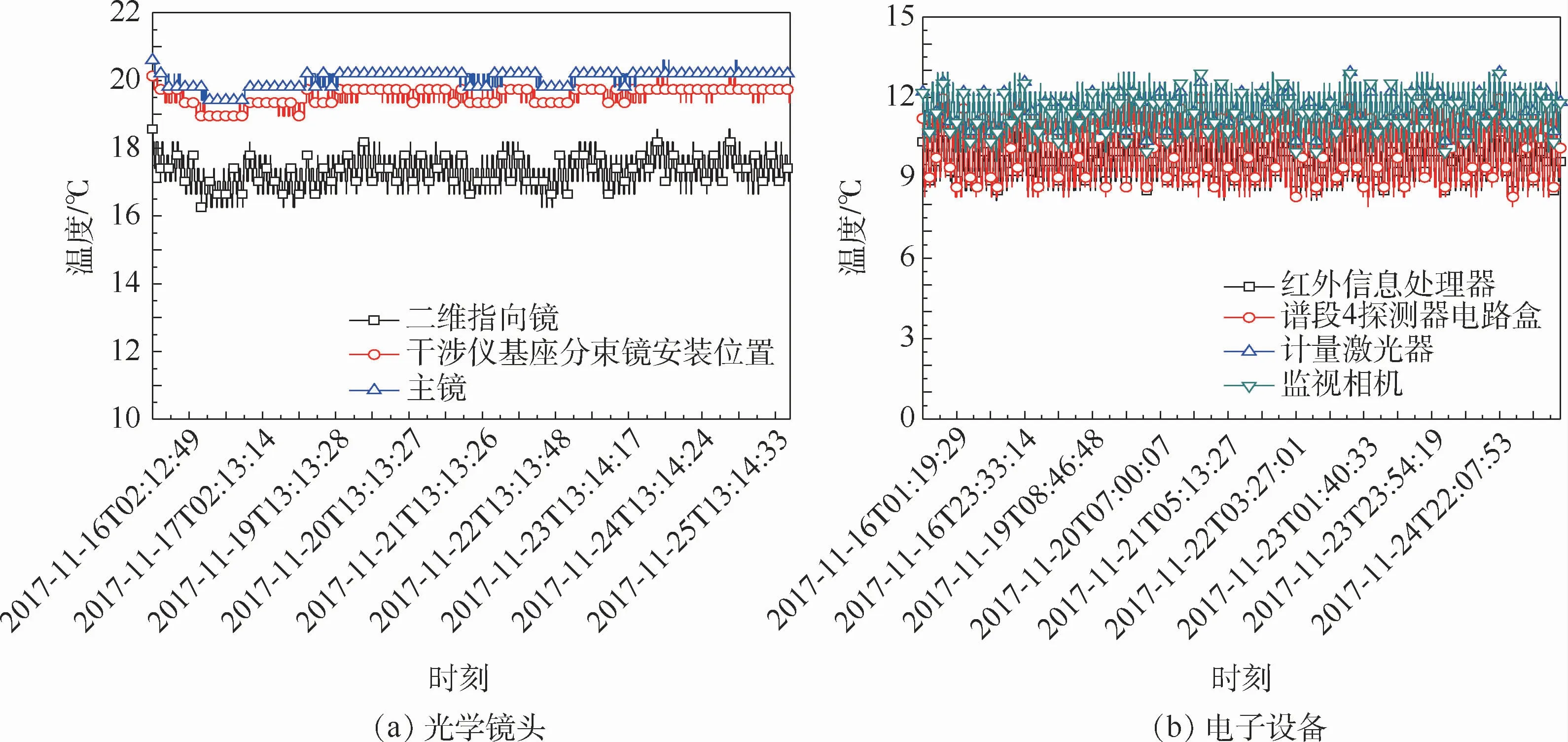

图9给出了生存模式期间监测仪上7个典型部组件温度曲线,表6则对生存模式期间稳定状态下监测仪上7个典型部组件温度数据进行了汇总。由温度数据可以看出,在生存模式期间,监测仪各部组件均处在安全温度范围内,且在连续10天内主镜和干涉仪温度很稳定,温度波动在±0.2℃以内,二维指向镜因位于入光口处,温度波动稍大,为±1℃。

图9 生存模式下监测仪典型部组件在轨温度曲线Fig.9 Curves of monitor components temperature over time under survival mode case

表6 生存模式稳定状态下监测仪遥测温度Table 6 Summary of monitor telemetered temperature under steady survival mode

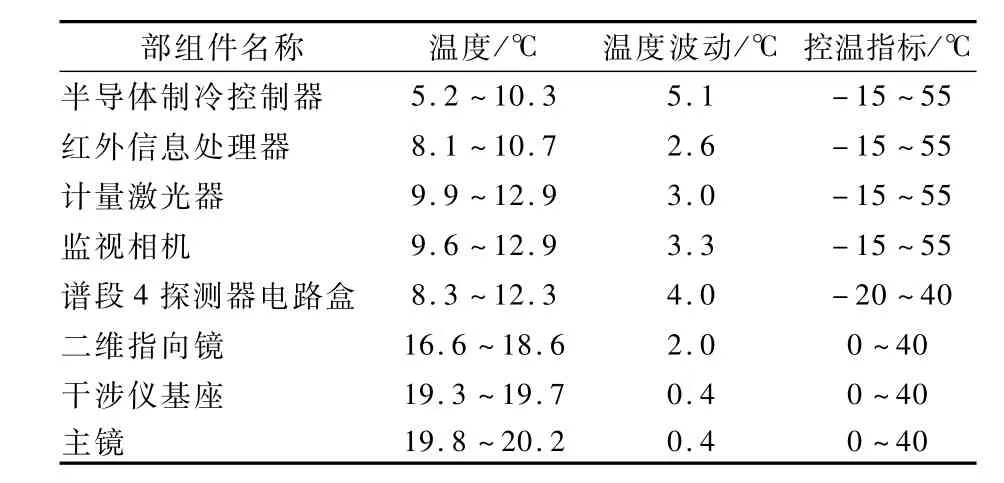

3.2 其他模式下监测仪各部组件温度

由生存模式切换为整轨关机模式后,监测仪温度控制器开启,监测仪上通过温度控制器遥测的温度数据开始下传。图10给出了从整轨关机模式开始到正常工作模式稳定监测仪各部组件温度数据随时间的变化曲线,其中因整轨待机模式历时较短,在此模式下监测仪各部组件温度还未完全稳定就切换为正常工作模式,整轨待机模式下的温度数据只是中间过程数据。

图10 各工况模式下监测仪部组件温度随时间变化曲线Fig.10 Curves of monitor components’temperature over time under different operating modes

由图10中数据可看出,监测仪各部组件温度都呈周期性波动,这是因为:监测仪在轨受到的空间外热流是周期性变化的,从而导致监测仪受到4K冷黑空间和周期性变化外热流的交替加热和冷却作用,从而使各部组件温度呈周期性波动变化趋势。

由图10(a)可知,由生存模式转为整轨关机模式初期,除干涉仪之外的其他光学镜头温度基本都呈上升趋势,这是因为:外罩和底板上的主动控温功率大于生存加热功率,在主动控温加热功率的作用下,监测仪外罩和底板温度开始上升,从而带动光学镜头温度开始上升。在由整轨关机模式切换为整轨待机模式后,除干涉仪之外的其他光学镜头温度基本没有变化。由整轨待机模式进入正常工作模式后,除干涉仪之外的其他光学镜头中,二维指向镜温度有明显上升,其他光学镜头温度基本不变。这是因为:进入正常工作模式后,在常规观测模式期间,二维指向镜音圈电机和步进电机开始加电工作,机构电机温度上升,从而带动与其有导热路径的二维指向镜温度上升,但因为二维指向镜与音圈电机之间有较好的隔热,而且二维指向镜音圈电机有散热路径,所以二维指向镜温度上升幅度不大,温度仍满足指标要求。

由图10(b)可知,在由生存模式转为整轨关机模式初期,干涉仪基座温度随底板及外罩温度上升而上升,干涉仪摆臂温度则稍有下降,这是因为:干涉仪摆臂中部安装有音圈电机,音圈电机与辐射冷屏之间存在导热通路,在生存模式期间,为避免辐射冷屏温度较低对二维指向镜温度造成影响,布置在辐射冷屏散热热管上的生存加热功率可使辐射冷屏温度维持在20℃,而由生存模式转入整轨关机模式后,辐射冷屏散热热管上的生存加热回路关闭,辐射冷屏上主动控温加热回路开启,控温阈值为[9.8,10.2]℃,因此辐射冷屏温度会降低到控温阈值内,如图10(c)所示。而整轨关机模式期间,干涉仪摆臂音圈电机无热耗,所以干涉仪摆臂音圈电机磁缸及线圈铝骨架温度也随辐射冷屏温度下降,从而带动干涉仪摆臂温度稍有下降,尤其是干涉仪摆臂中部温度下降比较明显。在由整轨关机模式转为整轨待机模式后,干涉仪温度基本没有变化。在由整轨待机模式转为正常工作模式后,干涉仪摆臂中部及干涉仪基座温度有所上升。这是因为:由整轨待机模式切换为正常工作模式后,干涉仪摆臂音圈电机和激光探测器在常规观测模式时加电工作,干涉仪摆臂音圈电机温度和激光探测器温度上升,如图10(c)、(d)所示,从而带动干涉仪摆臂中部和干涉仪基座温度稍有上升,但因为干涉仪摆臂与摆臂音圈电机之间有很好的隔热措施,干涉仪摆臂中部温度上升幅度不大,而且干涉仪摆臂两端温度基本没受到影响,干涉仪组件温度都在指标范围内。

由图10(d)可知,由生存模式转为整轨关机模式初期,除激光探测器温度随底板和外罩温度上升有所上升外,其余电子设备温度都有下降趋势。对半导体制冷控制器和激光信号处理器组成的系统来说,生存模式期间,在半导体制冷控制器上布置有6.8 W 的长期生存热耗,稳定状态时半导体制冷控制器温度在5.2~10.3℃之间波动,整轨关机模式期间,则是在激光信号处理器上有7.0 W 的主动控温功耗,控温阈值为[8.8,9.2]℃,在由生存模式切换成整轨关机模式那一刻,半导体制冷控制器温度正好处在9.5℃温度较高的状态,此时激光信号处理器温度处于比半导体制冷控制器温度还高的15.5℃状态,实际温度高于系统控温阈值,所以在模式切换后,半导体制冷控制器上的生存加热回路断电,激光信号处理器上的主动控温回路又因其实际温度高于控温阈值不工作,所以激光信号处理器和半导体制冷控制器温度开始下降,直至到达控温阈值,激光信号处理器上的主动控温功耗开始按照阈值范围进行控温。对红外信息处理器、计量激光器和监视相机等组成的系统(见图10(d)),以及4个探测器电路盒组成的系统(见图10(e)),也是因上述类似原因,在由生存模式切换为整轨关机模式后温度开始下降,直至主动控温加热回路工作。

由图10(d)还可看出,由整轨关机模式切换为整轨待机模式后,半导体制冷控制器、激光信号处理器、红外信息处理器、计量激光器及监视相机等电子设备温度开始明显上升。这是因为:由整轨关机模式切换为整轨待机模式后,半导体制冷控制器和计量激光器开机,开始整轨有长期热耗,为节省热控功耗资源,在设计状态下,半导体制冷控制器和激光信号处理器组成的系统仅靠半导体制冷控制器长期热耗即可维持激光信号处理器温度高于控温阈值温度,红外信息处理器、计量激光器及监视相机等电子设备组成的系统则仅靠计量激光器长期热耗即可维持计量激光器温度高于其控温阈值温度。所以,在切换为整轨待机模式后,这几个电子设备温度开始上升,在进入正常观测模式之前,这2个电子设备系统的温度均已高于各自主动控温回路控温阈值温度,其主动控温回路已不需加电工作,验证了设计的正确性。由整轨待机模式进入正常工作模式后,所有电子设备在常规观测模式期间都有工作热耗,所以进入正常工作模式后,半导体制冷控制器、激光信号处理器、红外信息处理器、计量激光器及监视相机等电子设备温度继续上升,最后达到稳定,稳定后激光信号处理器、计量激光器及监视相机上的主动控温加热回路仍然不用加电工作,仅靠电子设备系统自身的热容和工作热耗即可维持其温度水平在指标范围内。

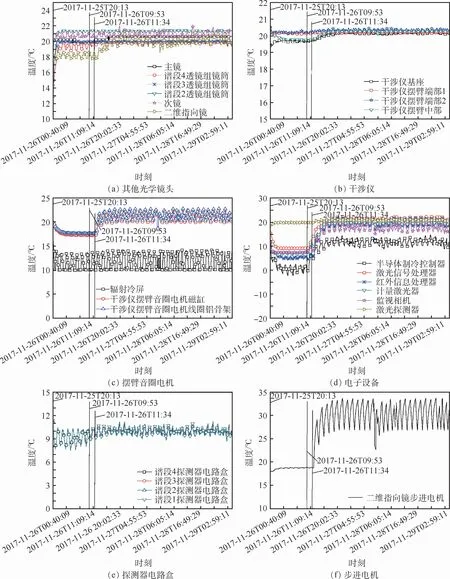

由表7温度数据可知,监测仪各部组件温度在所有经历的模式下都满足控温指标要求。在非正常工作模式下,干涉仪关键件最大温度波动在±0.35℃以内,摆臂两端温差在0.3℃以内;在正常工作模式下,干涉仪关键件最大温度波动为±0.15℃,摆臂两端温差也在0.3℃以内。从非正常工作模式到正常工作模式,干涉仪关键件最大温度波动在±0.40℃以内,摆臂两端温差一直在0.3℃以内。除干涉仪之外的其他光学镜头,在同一模式下最大温度波动都在±0.45℃以内,从整轨关机模式到正常工作模式,除二维指向镜外,其余光学镜头温度波动都在±0.55℃以内,二维指向镜因位于入光口,且其附近有辐射冷屏,从整轨关机模式到正常工作模式其温度波动稍大,为±1.4℃,也小于±3℃的指标要求,实现了光学镜头组件在复杂热环境和复杂工作机制下的高精度控温。从整轨关机模式到正常工作模式,电子设备及驱动电机温度波动较大,但波动较大的内热源温度并没有影响光学镜头的高精度控温,这主要归功于两点:①对光学镜头组件采取了辐射间接控温措施;②内热源系统与光学镜头组件时间采取了很好的热隔离措施。

由表7数据还可看出,在整轨待机模式结束时刻,激光信号处理器温度为13.2℃,计量激光器温度为11.4℃,监视相机温度为9.9℃,都已高于其主动控温加热回路阈值上限,在正常工作模式达到稳定时,激光信号处理器温度范围为21.1~22.4℃,计量激光器温度范围为19.2~21.4℃,监视相机温度范围为15.7~20.0℃,也都高于其主动控温加热回路阈值上限。这说明从整轨待机模式开始,半导体制冷控制器和激光信号处理器组成的系统及红外信息处理器、计量激光器和监视相机等设备组成的系统仅靠自身热容和热耗即可维持控温指标,无需消耗热控功耗资源,验证了通过热管理达到节省功耗资源设计的正确性。

表7 不同模式状态下监测仪遥测温度Table 7 Summary of monitor telemetered temperature under different operating modes

4 结 论

1)针对FY-3D卫星高光谱温室气体监测仪复杂的内外部热环境、光学镜头高精度控温要求及热控功耗及散热面资源紧张的热控难题,基于热管理、辐射间接热控、辐射冷却及结构热控协同优化设计等多种思路对监测仪热控系统进行了设计,有效解决了热控难题。

2)监测仪入轨后经历了生存、整轨关机、整轨待机、正常工作等多个工况模式,在轨温度数据表明,所有工况模式下各部组件温度都满足指标要求,且光学镜头温度稳定度较高。在不同模式切换过程中,干涉仪摆臂两端温差一直在0.3℃以内。在正常工作模式下,干涉仪关键件最大温度波动在±0.15℃以内,其他光学镜头组件最大温度波动在±0.45℃以内,实现了光学镜头组件在复杂热环境和复杂工作机制下的高精度控温。

3)在轨温度数据表明,因为采用了热管理,从整轨待机模式开始,半导体制冷控制器和激光信号处理器组成的电子设备系统及红外信息处理器、计量激光器和监视相机等设备组成的电子设备系统仅靠自身热容和热耗即可维持其控温指标,无需消耗热控功耗资源。

在轨温度数据验证了监测仪热控系统设计的正确性和有效性。