高寒地区大直径压力钢管内外防腐施工技术

王大鹏

(中国水利水电第五工程局有限公司,成都,610015)

三层聚乙烯(3PE)防腐层是目前国内外埋地管道外防腐主要技术体系之一。它是由底层的环氧粉末、中间层的胶粘剂、外层的聚乙烯复合组成的一种管道外壁防腐结构。2001年第一条三层聚乙烯钢管外防腐生产作业线建立,生产能力和技术水平达到了国外同类作业线水平。但在实际生产中,如何控制好压力钢管的外防腐层厚度还存在着一些难题。本文结合工程实例,研究高寒地区大直径压力钢管制作防腐施工技术,在满足施工需要前提下,有效降低施工成本,加快施工进度,从而获得良好的经济效益。

1 工程概况

引大济湟工程在湟水一级支流大通河上游石头峡建库引水,经调水总干渠穿越大阪山入黑泉水库,解决湟水两岸山区和干流资源性缺水问题。该工程共分三期实施,西干渠为三期工程,建设地点位于青海省西宁市湟中县(上五庄镇、拦隆口镇、多巴镇)。西干渠工程(干渠部分)第4标,起讫桩号为:K75+926.78~K95+706.75,总长19.78km,其中倒虹吸2条,长6.4km。

虹吸钢管管径为1.8m和1.6m,钢管壁厚20mm、16mm、14mm。钢管防腐采用内EP外3PE,即内壁采用热熔结环氧树脂粉末热喷涂(500μm),外壁喷涂聚乙烯树脂(PE)粉末防腐涂层:第一层为环氧粉末(FBE>120μm)、第二层胶粘剂(AD)170~250μm、第三层聚乙烯(PE)2.5~3.7mm。

2 防腐车间布置及施工安排

本工程压力钢管制造厂防腐车间占地面积约需2000m2,车间外部两侧分别布置裸管存放平台和外壁待防腐存管平台。防腐车间选址宜靠近河道或水源供给丰富地带,车间基础需布置于地下水位高程以上。防腐车间采用彩钢棚全封闭式,为保证防腐车间内空气保持流畅及车间采光良好,防腐车间彩钢棚高度设计约10m,彩钢棚顶部及四周设置透明彩钢瓦。车间内部主要布置外抛丸除锈设备、内壁喷砂除锈设备、3PE防腐设备和钢管内壁环氧粉末喷涂防腐设备,防腐车间需布置钢管临时储存场地及半成品临时堆存场地。

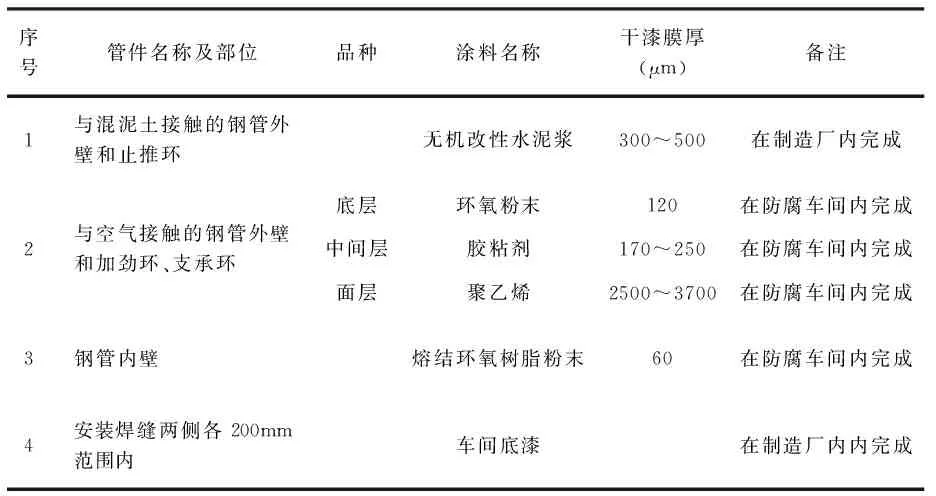

防腐车间各设备在调试确定无误后进行现场吊装,所有设备安装完成后具备钢管防腐要求。压力钢管制造过程中的防腐施工项目、施工方法、防腐涂料品种和漆膜厚度等见表1。

表1 压力钢管防腐施工安排

3 防腐工艺原理

压力钢管外3PE防腐主要施工工艺如下。

3.1 钢管外观检查

加工前,钢管的外观应采用目测方式逐根进行观察,钢管有无严重的机械损伤、重皮、裂缝、凹陷等缺陷,检查不合格的钢管不能使用。

3.2 管件除锈

首先采用火焰加热器装置对防腐的钢管进行预热处理,驱除钢管表面的潮气、油污、杂质等,加热温度控制在40℃~60℃,以利于提高钢管表面的除锈质量。

钢管均采用钢管抛丸除锈机进行除锈,在钢管进入抛丸室前,用橡胶垫或厚海绵制成的管口堵头堵在钢管管口两端,避免在除锈过程中抛丸室内的钢丸飞入管口内。完成后逐根对钢管表面进行检查,对于存在疵点的钢管应予以修理。

3.3 钢管表面微尘处理

采用微尘处理装置对钢管表面进行二次处理,并在4h内对钢管进行环氧粉末料的涂敷,若超过4h或钢管表面出现返锈,必须重新进行抛丸处理。

3.4 钢管预热

使用中频机给钢管进行加热,预热温度必须符合环氧粉末涂料所要求的温度,但最高不能超过275℃。中频机使用前应检查循环水所有管路,情况正常再开启中频装置机。

使用测温仪测量钢管预热温度,以保证在涂敷时,钢管预热温度在生产厂家推荐的范围内。

3.5 环氧粉末静电喷涂

环氧粉末涂料在钢管加热至参数温度(200℃~300℃)后采用静电喷涂,涂层厚度不小于120μm。

3.6 胶粘剂涂敷与聚乙烯带缠绕

胶粘剂的涂敷必须在环氧粉末焦化过程中进行。

采用侧向缠绕工艺时,应确保搭接部分的聚乙烯及焊缝两侧的聚乙烯完全辊压密实,并防止压伤聚乙烯表面。

3.7 循环水冷却

防腐层制作完成后,应及时进行冷却固定成型,采用循环水浇涂对防腐层进行冷却,冷却采用逐段分次进行。钢管冷却温度不高于60℃,并确保熔结环氧涂层固化完全。

3.8 加劲环、止推环安装

加劲环、止推环的安装对接缝与管节的制作环缝错开至少200mm,与钢管环缝距离不小于100mm,与管壁的局部间隙不大于3mm,在内弧侧开半径为30mm的避缝孔,每一层加劲环分为6瓣,组装拼接而成。

4 防腐施工方法及操作要点

4.1 施工工艺流程

压力钢管3PE防腐施工工艺流程见图1。

图1 压力钢管3PE防腐施工工艺流程

4.2 施工方法及操作要点

4.2.1 除锈前预热

在三层结构涂敷工艺中,钢管表面处理技术非常重要,其处理质量直接影响防腐层的附着力及防腐性能。

预热装置采用中频加热,控温准确,加热均匀,不污染钢管表面,加热效率高。管体温度应大于露点温度3℃,生产时要加热到40℃~60℃。该作业线钢管预热采用100kW电阻加热炉。

4.2.2 抛丸除锈

钢管外壁抛丸清理机有两大特点,一是采用了从底部向上抛丸技术,抛头安装在钢管下部,其特点是变换管径时,无论钢管管径大小,抛出的钢丸到钢管底部表面的距离不变,钢丸沿钢管中轴线抛出,钢丸速度和面积最大,清理效果较好;二是采用两个抛头,沿钢管前进方向前后安装,使其清理速度增加,清理效果提高。为保证连续生产,抛丸器的抛丸速度按涂敷速度的1.5倍考虑,抛丸量为2×850kg/min。

4.2.3 除锈传动线

采用电磁调速传动轴传动,传动轮直径520mm,为充气轮胎,轮距2.5m。

4.2.4 涂敷传动线

该作业线变频调速控制装置选用最新型的矢量控制器,不仅保证了钢管传动速度均匀一致,而且启动角速度也绝对相同。传动系统采用传动轴传动,传动轮直径520mm,为充气轮胎。

4.2.5 微尘处理

在粉尘处理中,采用大功率粉尘收集装置,并安装有吸尘系统,使钢管表面吸附的粉尘降低到最少。

4.2.6 中频加热

选用1000kW的中频加热装置,快速、均匀地将缠绕前的钢管加热到粉末要求的温度,一般控制在180℃~200℃左右,使熔结环氧粉末胶化。

4.2.7 环氧粉末喷涂

环氧粉末涂料在钢管加热至参数温度(200℃~300℃)后采用静电喷涂,涂层厚度不小于120μm。全套设备的技术参数如下:

喷枪数量:12只;

静电发器:6只;

储粉量:150kg×2

回收量及效率:6400g/h~9800g/h,99.5%。

防腐层涂敷完成后进行管端预留打磨。

4.2.8 胶粘剂及聚乙烯挤出缠绕涂敷

胶粘剂的涂敷必须在环氧粉末胶化过程中进行。采用侧向缠绕方式进行涂敷,挤出系统采用国产的大功率挤出机,胶粘剂挤出量为150kg/h,PE挤出量为1000kg/h。

用侧向缠绕工艺时,应确保搭接工艺的聚乙烯及焊缝两侧的聚乙烯完全碾压密实,并防止压伤聚乙烯层表面;采用纵向挤出工艺时,焊缝两侧不应出现空洞。

4.2.9 水冷

钢管被涂敷后,涂料在管体上还处于熔融状态,不能与作业线传动轮相接触,该作业线水冷段长6m,在水冷进口段两侧设有喷水管,以便增大冷却水量。冷却水采用自然冷却、抽水机循环的方式重复利用,水冷却至钢管温度不高于60℃,并保证包敷层完全固化。

5 质量控制

5.1 原材料的质量控制

在3PE生产中,原材料环氧粉末、胶和聚乙烯也是影响产品质量的关键因素。因此,要做好原材料检验、原材料复检和防腐层材料适用性试验工作。

每种型号的环氧粉末涂料、胶粘剂以及聚乙烯混合料,在使用前应由通过国家计量认证的检验机构,按标准和用户要求进行检测。性能达不到规定要求的,不得使用。

原材料确定后,对购进的原材料要进行入场检验。其中包括检查原材料包装是否完好;原材料的牌号、批号及出厂日期是否正确;对于不同批号的原材料或达到一定数量的原材料要取样检验。取样检验主要考虑原材料在储存和运输过程中,是否受到不符合运输和储存条件的损坏或污染,尤其是粉末涂料容易吸潮,包装容易损坏,储存温度如果达不到要求,就可能发生质量上的变化,影响使用性能。

除了试验室对原材料进行性能检测外,对涂敷生产车间来说,还要在防腐作业线上生产试验管段,进行3种材料的适用性试验。作业线、原材料类型和钢管规格有一项发生变化时,就应进行适用性试验,确定相应的工艺参数,以保证防腐产品质量。

5.2 生产工序中的质量控制

5.2.1 钢管表面处理

防腐层的附着力好坏,很大程度上与钢管预处理质量有关,因此,钢管表面处理后,一定要控制外观、清洁度和锚纹度,使其达到标准要求。

抛丸合格后的钢管控制在4h进行喷涂,超过4h或出现返锈或表面污染时,应重新抛丸处理。

5.2.2 成型工序控制

成型工序中,应严格控制传动线速度、钢管加热温度、胶和聚乙烯的加热温度、挤出机转速、粉末喷涂参数、胶的搭接、压辊压力等。

6 总结

通过对钢管内EP外3PE防腐施工技术研究,成功克服了高寒高海拔特殊施工环境下的钢管防腐生产技术难题,钢管防腐质量得到进一步提高,质量细节提升改善明显。同时通过技术优化,节约了材料,降低了成本,提高了经济效益。

该技术在高海拔高寒地区的成功应用,为该地区同类水利工程施工积累了较丰富的经验,取得了较好的经济效益和社会效益。