江苏宜兴抽水蓄能电站水力干扰试验研究

王 亮,邓 磊,杨 斌,蒋梦姣,魏 欢

(1.华东宜兴抽水蓄能有限公司,江苏省宜兴市 214205;2.国网新源控股有限公司技术中心,北京市 100161)

0 引言

江苏宜兴抽水蓄能电站(以下简称宜兴电站)为日调节纯抽水蓄能电站,安装有4台单机容量为250MW的可逆式机组[1]。电站引水系统和尾水系统均采用一管两机的布置方式,共用引水系统和尾水系统的机组间存在水力联系,当其中一台机组的水力发生变化时,如开停机、增减负荷和甩负荷等引起流道的压力和流量的变化时,将对同一流道运行的其他机组产生水力影响,进而影响到机组的功率变化。

另外,宜兴电站两台机组之间还存在电气联系,其地下GIS为联合单元接线方式,即两台主变压器合并为一单元,由一回电缆与地面500kV开关站联系。

宜兴电站每日按15分钟一点总共96点调度曲线进行机组运行,为进一步优化电网的频率控制,华东电网开展了96点负荷曲线斜线平滑启停模式和每日按5分钟一点总共288点调度曲线运行控制方式的调研研究。为更好满足电网对频率控制精细化管理的要求,进一步掌握同一流道系统机组对相邻机组功率的影响,开展了宜兴电站3、4号机组之间的水力干扰仿真计算及试验研究。

1 电站参数

1.1 上下水库水位

正常蓄水位:上水库EL471.5m,下水库EL78.9m;正常消落水位:上水库EL435.0m,下水库EL58.0m;死水位:上水库EL428.6m,下水库EL57.0m。

1.2 输水系统

一管两机输水系统总长度为3082. 33 ~3061. 00m,其中引水隧洞长为1242. 12~1153. 47m,尾水隧洞长为1840. 21~1907. 68m,上水库闸门井兼做调压室,尾水调压室布置在尾水岔管下游35m处的尾水隧洞上,采用阻抗式带上室结构型式[1,2]。

1.3 水泵水轮机

水轮机额定功率255MW,最大功率275MW,水泵最大入力275MW;额定转速375r/min;额定水头363m;额定流量78.5m3/s;最大水头410.7m;最小水头344m;吸出高度-60.0m。

1.4 发电电动机

发电电动机额定容量278 MVA(发电),278 MW(电动);额定电压15.75kV;额定转速375r/min;额定功率因数0.9(滞后,发电),0.98(超前,电动);发电工况最大持续容量 290 MVA(cosφ=0. 95滞后)。

1.5 过渡过程参数

蜗壳最大压力不超过6.3MPa;尾水管进口(转轮出口)处最低压力值不小于0MPa;在所有过渡过程工况中机组产生的瞬态飞逸转速不大于 562r/min[2]。

2 建模及仿真计算

2.1 建模仿真及结果

抽水蓄能机组的水力过渡过程计算模型复杂,牵涉水力、机械和电气三方面因素。本文采用商业软件SIMSEN对宜兴电站过渡过程进行仿真计算,该软件使用的是特征线法,过 渡过程仿真计算模型如图1所示。

图1 宜兴电站数值仿真计算模型Figure 1 Model configuration for the transient calculation of Yixing power station

2.2 计算结果修正方法

根据2019年4月发布的团体标准T/CEC 5010—2019《抽水蓄能电站水力过渡过程计算分析导则》[3](以下简称分析导则),调节保证设计值应在水力过渡过程计算值的基础上考虑压力脉动及计算误差进行修正后确定。

分析导则规定:机组蜗壳进口最大压力调节保证设计值,应在水力过渡过程计算值的基础上,按甩负荷前净水头的5%~7%压力脉动和压力上升值的5%~10%计算误差修正。如果已取得实际采用的水泵水轮机模型特性曲线,可适当降低或不考虑计算误差。

机组尾水管进口最小压力调节保证设计值,应在水力过渡过程计算值的基础上,按甩负荷前净水头的2%~3.5%压力脉动和压力下降值的5%~10%计算误差修正。

本文计算结果考虑压力脉动和计算误差的修正方法如下:

蜗壳修正最大压力=计算值+净水头×5%+(计算值-初始值)×5%;

尾水管进口修正最小压力=计算值-净水头×2%-(初始值-计算值)×10%。

2.3 仿真计算结果及试验结果对比

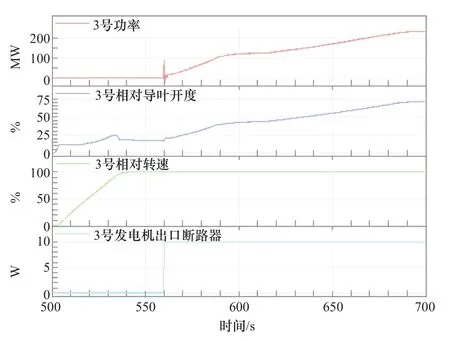

水力干扰模拟计算是过渡过程计算的重要内容之一,可用于分析受扰机组的运行稳定。根据宜兴电站正常运行情况,选择甩100%负荷工况进行测试及仿真计算对比:上水库水位460.14m,下水库水位68.17m,4号机组发电稳态运行负荷230MW,3号机组甩100%负荷,4号机组作为受干扰机组,导叶关闭规律按照电站实际关闭规律。计算结果如表1和图2所示,满足过渡过程压力限值要求,4号机组最大瞬间出力为122%额定出力,持续时间大约1s。

表1 甩100%负荷水力干扰试验 和计算结果对比Table 1 The test result VS the calculation result of 100% load rejection hydraulic disturbance

图2 3号机组甩100%负荷,4号机组有功变化曲线Figure 2 100% load rejection of unit 3#,time waveform of active power of unit 4#

3 现场水力干扰试验研究

选择4号机组发电和抽水稳定运行,进行3号机组甩负荷、发电开停机、抽水开停机和水泵断电的水力干扰试验研究。

3.1 甩负荷水力干扰试验及分析

电站正常运行时单机计划负荷最大为230MW,为更贴近现场实际,在进行甩负荷水力干扰试验时,4号机组发电稳态运行负荷选择为230MW,调速器选择功率控制模式,进行3号机组甩50%、75%和100%负荷水力干扰试验。

为保证安全,试验前利用调节保证计算软件进行了过渡过程计算,核算了甩负荷可能的最大值以及持续时间,据此对电站保护进行了分析,确认了定子过负荷保护定值及延时(反时限启动电流1.16IB,tmin=10s;tg=120s;tmax=300s;)满足试验要求,不会发生电气保护动作导致的相继甩负荷[4-6],可安全开展机组水力干扰试验;根据过渡过程压力测试研究成果,蜗壳进口压力和尾水管进口压力均采用就近布置的方式进行测量[7-9],试验软件采样率设置为1200Hz,且未设置软件滤波。试验结果如表2、图3和图4所示。

表2 甩负荷水力干扰试验结果Table 2 The test results of load rejection hydraulic disturbance

图3 甩100%负荷水力干扰试验3号机组主要参数变化曲线Figure 3 Time waveform of key parameters of unit 3 in 100% load rejection hydraulic disturbance test

图4 甩100%负荷水力干扰试验4号机组主要参数变化曲线Figure 4 Time waveform of key parameters of unit 4 in 100% load rejection hydraulic disturbance test

3号机组甩100%负荷试验结果满足过渡过程参数要求,期间4号机组功率变化情况为:从230.7MW变化至最大312.75MW和最小199.4MW,向上增加82MW,向下减小31.3MW,上下波动范围113.4MW。

4号机组并网运行,因此机组转速和电网频率一致,不会发生大的突然变化;4号机组功率变化原因是由于同一流道3号机组甩负荷导致的蜗壳压力和尾水管进口压力变化所引起,由于4号机组调速器处于功率调节模式,在机组功率与功率给定偏差超过一定限值后,在PID参数的作用下,调速器将根据功率偏差方向及大小调节导叶开度及速度,最终将4号机组功率稳定在功率给定230MW附近并网运行。

3.2 发电开机水力干扰试验及分析

上水库水位466.25m,下水库水位 63.95m条件下,进行了4号机组发电250MW运行,3号机组发电开机、并网,增负荷至230MW的水力干扰试验,试验结果如图5和图6所示,整个水力干扰过程描述如下:

(1)初始状态501.5s:4号机组250.3MW,导叶开度76.17%,蜗壳压力4455kPa,尾水进口压力608.8kPa;3号机组发电开机,3号机组导叶从全关开启。

(2)3号机组发电开机:因3号机组导叶开启,导致同一流道的4号机组从501.5s开始出现蜗壳压力下降,502.8s蜗壳压力出现最小值4255kPa,此时尾水管进口压力604.1kPa,功率230.2MW;503.1s导叶开度76.19%,基本未发生变化,机组功率变为227.6MW;503.3s,导叶开始出现上升趋势;504.7s,尾水管进口压力出现最大值688.9kPa,此时蜗壳进口压力4394kPa,机组功率235.4MW;降低,507s恢复250MW,此后围绕250MW进行调节,此阶段负荷从250.3MW波动至227.6MW,向下波动22.8MW。

(3)3号机组发电空载转速调节:534.8s,3号机组转速到达95%转速后,调速器转速PID调节投入,3号机组导叶开度开始减小,以调节3号机组转速至100%,因3号机组导叶关小,4号机组出现蜗壳压力上升;536.2s,蜗壳压力最大4594.8kPa,此时尾水管进口压力665.9kPa,机组功率267.7MW;536.4s,4号机最大269.1MW,此时蜗壳进口压力4573kPa,尾水管进口压力645.1kPa;此阶段负荷从约252MW波动至269.1MW,向上波动17.1MW。

(4)3号机组发电并网:559.9s,3号机GCB合闸;560.0s,3号机瞬间最大功率86.91MW;560.4s,3号机吸收逆功率23.78MW。4号机组功率250.1MW;蜗壳压力4451kPa,尾水管进口压力632.8kPa,导叶开度76.81%;561.8s出现最小值241.3MW,此时导叶开度76.81%,蜗壳进口压力4380kPa,尾水管进口压力604.1kPa;此阶段负荷从250.1MW波动至241.3MW,向下波动9.8MW。

(5)3号机组发电增负荷:并网后3号机组增负荷至125MW区间,4号机组功率围绕248.4~252MW区间波动。

(6)约615s,AGC将3号机和4号机负荷均调节至230MW稳定运行。

图5 发电开机水力干扰试验3号机组主要参数变化曲线Figure 5 Time waveform of key parameters of unit 3 in generator starting-up hydraulic disturbance test

图6 发电开机水力干扰试验4号机组主要参数变化曲线Figure 6 Time waveform of key parameters of unit 4 in generator starting-up hydraulic disturbance test

3.3 发电停机水力干扰试验及分析

上水库水位457.38m,下水库水位69.88m条件下,进行了4号机组230MW发电,3号机组发电停机的水力干扰试验,试验结果如图7所示。

图7 发电停机水力干扰试验主要参数变化曲线Figure 7 Time waveform of key parameters in generator shutdown hydraulic disturbance test

3号机组发电停机,4号机组功率从230MW变为178.7MW(此时3号机功率为99.72MW),后恢复230MW运行,根据过渡过程仿真计算结果,单纯3号机组发电停机不会引起这么大的水力干扰。进一步分析出现该现象原因为:正常运行时电站投入AGC运行模式,机组按华东调度给定的全厂总负荷曲线为依据开停机,当天电站1、3号和4号机组同时运行,试验时停3号机组,全厂负荷设定值由690MW降至460MW,因此1、3、4号机组同时降负荷,其中3号机组负荷设定值为“0”,其按调速器设定的规律停机,另外1号和4号机组按100MW/min的斜率降负荷,在1号和4号机组负荷降至约180MW,3号机组降至约100MW时,3号机组继续降负荷,1号和4号机组按目标值460MW升负荷,因此出现试验时4号机组负荷大幅下降的现象。AGC的这种控制设计方式可减小电站功率波动对电网的影响。在4号机组升负荷过程中,3号机组负荷降至14MW时分GCB,此时造成了4号机组蜗壳压力和尾水管进口压力的水力波动,4号机组产生了从211.5MW变为227MW共14.5MW的负荷扰动,此后继续按目标值升至230MW负荷。

3.4 抽水方向开机水力干扰试验及分析

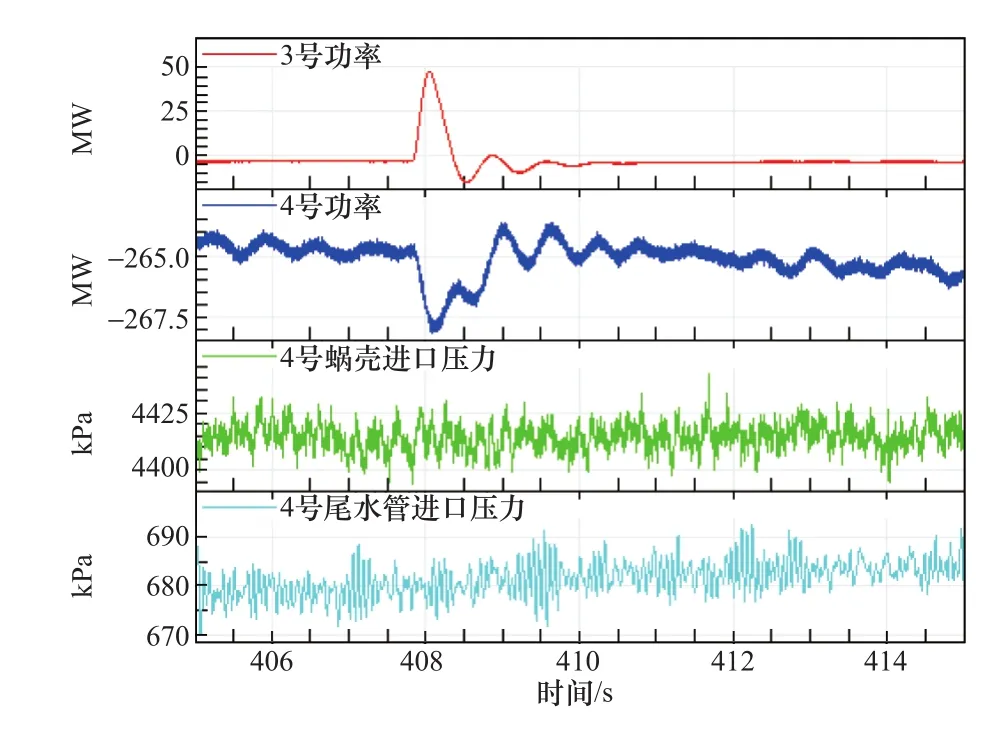

上水库水位453.59m,下水库水位71.12m条件下,进行4号机组抽水运行,3号机组抽水方向开机、抽水调相并网及抽水水力干扰影响研究。试验结果如图8、图9和图10所示。

(1)3号机组SFC拖动至并网前,因3号机组球阀和导叶均未开启,4号机组蜗壳压力和尾水管进口压力无波动,未受到水力干扰的影响,4号机组抽水负荷维持-264.8MW左右运行。

(2)3号机组SCP并网时,3号机组功率从拖动时的功率-3MW左右变为48MW(408.1s)再变为-15.2MW(408.5s),此后稳定在-3.5MW(411s)附近。此时4号机组功率发生波动,从-264.8MW变为-268.2MW(408.1s),-263.6MW(409s),此后稳定在-265MW左右,增大吸入功率约3.4MW。从图10可以看出4号机组蜗壳压力和尾水管压力基本无变化,此时4号机组抽水功率的波动主要是由于3号机组和4号机组电气上的联系引起的。

图8 抽水开机水力干扰试验机组主要参数变化曲线Figure 8 Time waveform of key parameters in pump startingup hydraulic disturbance test

图9 4号机组抽水调相并网Figure 9 synchronizing of unit 4 in synchronous condenser pump mode

(3)机组抽水调相并网时,因受到并网时频差、压差和角差的影响,被拖动机组并网瞬间机组功率波动有正有负,3号机组波动为正,如图8所示,向上变化约51MW;4号机组波动为负,如图9所示。4号机组SCP并网瞬间,机组的吸入功率从被拖动功率约-2.3MW,变化至约-40.68MW(249.4s),再至9.18MW(249.9s),向下变化约38.38MW。

(4)3号机组溅水:约715s, 3号机组开始排气,3号机组吸入功率逐渐增加,至约764.3s,3号机组达到溅水功率,满足活动导叶开启条件前,4号机组蜗壳进口压力和尾水管进口压力基本无明显变化,此时4号机组蜗壳压力约4422kPa,尾水管进口压力约664.8kPa,导叶开度82.76%,功率-264.8MW;

图10 抽水调相转抽水水力干扰试验主要参数变化曲线Figure 10 Time waveform of key parameters in scp to po hydraulic disturbance test

(5)3号机组开启导叶抽水:约764.3,3号机组活动导叶开启,引起了蜗壳压力和尾水管进口压力的水力波动;约768.2s,4号机组吸入功率最大值约-251MW,此时蜗壳压力4597kPa,尾水管进口压力625.5kPa,导叶开度82.76%。在导叶开度不变的情况下,受水力因素影响的机组吸入功率减小约13.8MW。此后由于蜗壳压力和尾水管进口压力的波动,4号机组功率在-258MW至-264.8MW区间波动,期间活动导叶约减小3%,此后随压力波动。

3.5 抽水方向停机水力干扰试验及分析

上水库水位468.09m,下水库水位62.52m条件下,进行了4号机组抽水,3号机组抽水停机水力干扰影响研究。试验结果如图11所示。

图11 抽水停机水力干扰试验机组主要参数变化曲线Figure 11 Time waveform of key parameters in pump shutdown hydraulic disturbance test

(1)初始状态:4号机组稳态抽水,机组功率-250.1MW,导叶开度71.85%,蜗壳进口压力4611kPa,尾水管进口压力602.8kPa;

(2)3号机组停机:3号机组吸入功率出现明显减小时,4号机组蜗壳压力和尾水管进口压力开始波动,4号机组吸入功率随之波动,157.6s,机组吸入功率最大-266.7MW,增大吸入功率约16.6MW;232.4s,导叶波动最大值至76.59%,增大约4.74%;由于压力波动的影响,4号机组吸入功率一直波动,243.2s,吸入功率最小-248.1MW。

3.6 小结

(1)4号机组运行在发电230MW功率,3号机组甩100%负荷引起的4号机组向上负荷波动最大为82MW,负荷在270MW以上持续的时间约4s。

(2)4号机组运行在发电250MW功率,3号机组发电开机并网加负荷导致的水力干扰影响,在导叶刚刚开启时引起的4号机组负荷波动向下最大22.8MW;在转速到达95%转速之后导叶关闭引起的4号机组负荷波动向上最大17.1MW,超过260MW的时间约3s;3号机组并网时引起的4号机组负荷向下波动9.8MW;3号机组加负荷至125MW阶段4号机组功率围绕248.4~252MW区间波动。

(3)4号机组运行在发电250MW功率,3号机组发电停机,由于AGC的影响,4号机组同步降负荷至178MW再增负荷至230MW运行。

(4)4号机组运行在抽水-264.8MW功率,3号机组抽水调相起机至并网前,对4号机组吸入功率基本无影响;在3号机组抽水调相并网时由于电气联系引起的4号机组吸入功率增大约3.4MW。

(5)4号机组运行在抽水-264.8MW功率,3号机组抽水调相转抽水导叶开启时,4号机组吸入功率减小约13.8MW。

(6)4号机组运行在抽水-250.1MW,3号机组抽水停机时,4号机组吸入功率增大约16.6MW。

4 结论

(1)本文利用水力过渡过程仿真计算商业软件,针对宜兴电站一管双机水力干扰工况进行了建模仿真计算以指导现场试验。仿真计算和现场实测结果表明:两台机组蜗壳进口压力最大值、尾水管进口压力最小值、转速上升率等满足相关标准要求。甩负荷机组对运行机组功率造成了一定影响,但是运行机组能安全稳定运行。

(2)该电站水力干扰试验的方法和结果可为其他抽水蓄能电站进行过渡过程试验研究提供参考借鉴。

(3)本文首次详细研究了同一流道抽水蓄能机组甩负荷及开停机导致的水力干扰对运行机组的影响细节,可供宜兴电站制定相应的运行策略,可供各抽水蓄能电站运行参考。