半导体生产废水处理的工程实例

孙远帅

(光大水务(南京)有限公司, 南京 211899)

1 工程概况

完整的集成电路生产包括掩膜设计、 芯片制造、 芯片封装三部分, 其中芯片制造又分为硅片制造和芯片加工(前工序)两部分。 一般情况下, 芯片加工(前工序)工序的生产工艺包括硅片清洗、 热氧化、 均胶、 光刻、 刻蚀、 离子注入、 化学气相沉积(CVD)、 金属化、 化学机械抛光(CMP/CuCMP)、背面减薄等, 这些工艺反复交叉, 同时生产过程中使用多种化学试剂、 特殊气体和配套动力, 导致其生产废水成分复杂。 某设计规模为24 万片/a 的12寸晶圆厂仅涉及芯片加工工序, 为防止生产废水外排造成环境污染, 该企业配套建设芯片生产废水预处理工程, 预处理后的废水排入园区污水处理厂。目前该污水处理厂接管企业仅此一家, 后续会有其他芯片加工企业以及芯片封装测试企业入驻。 该污水处理厂采用水解酸化-改良AAO-高效澄清池-V型滤池-臭氧BAC 滤池-吸附滤池的组合处理工艺,处理后出水水质要求达到GB 3838—2002《地表水环境质量标准》Ⅴ类标准(其中总氮指标按15 mg/L考核), 以满足大规模集成电路芯片生产废水的处理要求。

2 设计水质与水量

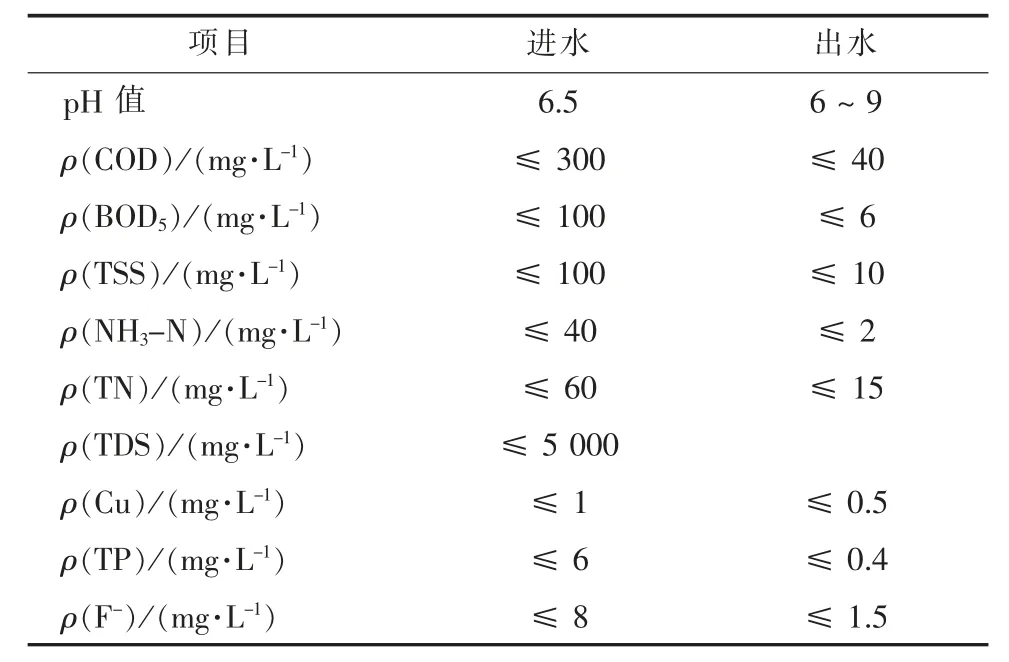

该污水处理厂废水来源主要是某芯片制造企业产生的经预处理后的废水, 废水量为10 000 m3/d。芯片生产废水主要分为: 含氨废水、 含氟废水、BG/CMP 研磨废水、 酸碱废水、 有机废水等[1], 废水中的主要污染物成分有四甲基氢氧化铵、 异丙醇、氟化物等, 研磨废水主要污染物为悬浮颗粒[2]。 此废水具有有机氮、 氟化物含量高的特点, 排放执行GB 3838—2002 中的Ⅴ类标准。 芯片生产废水设计进出水水质情况见表1。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

3 废水处理工艺

3.1 废水处理工艺选择

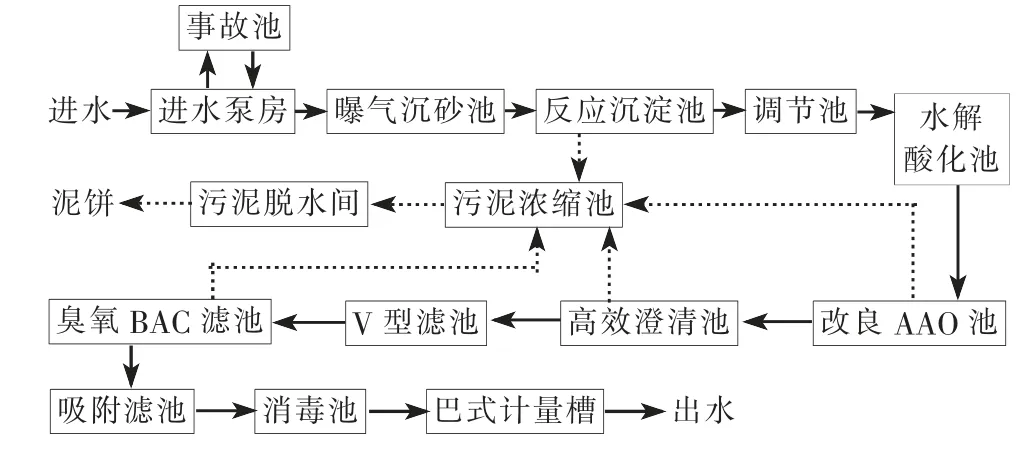

芯片生产废水中F-、 显影液(四甲基氢氧化铵)浓度均较高, 目前国内外处理含氟废水的主要方法有化学沉淀法、 混凝沉淀法、 吸附法、 反渗透法、 电凝聚法、 液膜法、 共蒸馏法等。 应用较多的工艺方法为混凝沉淀法和吸附法[3-4]。 根据本工程进水水质及排放要求, 考虑到将废水处理至直接达标排放需要增加深度处理单元, 对本工程废水采用水解酸化-改良AAO-高效澄清池-V 型滤池-臭氧BAC 滤池-吸附滤池的处理工艺, 具体流程如图1所示。

图1 工艺流程Fig. 1 Process flow

来自芯片制造企业的废水进入进水泵房, 通过潜水泵提升至曝气沉砂池, 曝气沉砂池出水自流至反应沉淀池。 若来水水质突然发生较大变化可将来水直接切换至事故池。 在反应沉淀池内通过投加PAC、 PAM 进行混凝反应, 形成絮体经过后续沉淀池从水中分离, 降低废水中的悬浮物浓度。 如果进水氟化物浓度太高, 可以在反应沉淀池投加氯化钙除氟, 从节省成本的角度考虑, 可采用氯化钙与氢氧化钙固定配比的混合溶液[5]。 反应沉淀池出水进入调节池, 调节废水的水质水量, 同时根据水质情况投加酸或者碱调节pH 值。 调节池出水通过泵提升进入水解酸化池, 在水解酸化池内通过水解酸化作用去除一部分COD, 并将一部分有机氮转化成氨氮后, 自流至改良AAO 池进行生物处理, 经过预缺氧区、 厌氧区、 缺氧区和好氧区后, 去除废水中大部分COD、 氨氮、 硝态氮。 AAO 池出水经过二沉池沉淀后进入高效澄清池, 在混合区投加液碱调节废水的pH 值接近中性, 投加大量的PAC溶液来去除氟离子, 在絮凝区投加PAM 溶液助凝后, 进入斜管区沉淀出水。 高效澄清池出水进入V型滤池及臭氧BAC 滤池, 进一步对废水中难降解有机物进行改性后, 利用活性炭吸附过滤去除。BAC 滤池出水进入吸附滤池, 通过活性氧化铝的吸附作用保障氟离子浓度达标。

经连续取样化验分析, 并经专家评审, 该项目产生的污泥属于一般固体废物。 污泥外运至建材厂做为建材加工原料。

3.2 设计特点

(1) 改良AAO 工艺在厌氧区之前增设预缺氧区, 来自二沉池的回流污泥和10%左右的进水进入预缺氧区, HRT 为20 ~30 min, 微生物利用进水中的有机物去除回流硝态氮, 消除硝态氮对厌氧区的不利影响, 从而保证厌氧区的稳定性。

(2) 采用混凝沉淀法与吸附法2 种除氟工艺,当进水氟化物浓度较高时, 可在反应沉淀池投加氯化钙除氟, 在高效澄清池投加大量铝盐去除掉大部分的氟化物, 然后利用活性氧化铝的吸附作用做为保障措施, 确保了出水氟化物的稳定达标排放。

4 主要构筑物及设计参数

(1) 曝气沉砂池。 尺寸为23.70 m × 7.80 m ×2.50 m, 有效水深为1.65 m, 钢筋混凝土结构。 设1 台桥式吸砂机, 罗茨风机1 用1 备, 1 台砂水分离器。

(2) 反应沉淀池。 2 座, 单座尺寸为φ18.00 m×3.50 m, 有效水深为3.00 m, 钢筋混凝土结构,HRT 为2.3 h。 设1 套单边传动刮泥机, 3 套反应搅拌器, 立式污泥离心泵1 用1 备。

(3) 调节池。 尺寸为50.00 m×12.00 m×7.50 m, 有效水深为7.00 m, 钢筋混凝土结构, HRT 为10 h。 设4 台潜水搅拌器, 潜水提升泵2 用1 备。

(4) 水解酸化池。 1 座, 分2 格, 总尺寸为34.40 m × 33.20 m × 7.50 m, 有效 水深为7.00 m,钢筋混凝土结构, HRT 为13.8 h, 控制DO 质量浓度在0.2 ~0.5 mg/L。 设罗茨风机1 用1 备, 竖流沉淀排泥泵2 用2 备, 中心筒4 套。

(5) 改良AAO 池。 1 座, 分2 格, 总尺寸为50.65 m×35.30 m×6.50 m, 钢筋混凝土结构。 HRT为22.8 h, 前置缺氧段: HRT=0.5 h, ρ(DO)=0.2 ~0.5 mg/L; 厌氧段: HRT=1.5 h, ρ(DO) ≤0.2 mg/L; 缺氧段: HRT=8.0 h; 好氧段: HRT=12.8 h,ρ(DO)=2 ~4 mg/L。 总泥龄为18 d, MLSS 为3.5 g/L, 污泥负荷为0.07 kg[BOD5]/(kg[MLSS]·d),污泥回流比为100%, 混合液内回流比为100% ~300%。 前置缺氧池设2 台潜水搅拌器, 厌氧区设6 台潜水搅拌器, 缺氧区设2 台潜水搅拌器, 螺杆鼓风机2 用1 备, 520 m 微孔曝气管, 6 台混合液回流泵(各2 用1 备)。

(6) 高效沉淀池。 尺寸为18.30 m×13.90 m×4.50 m, 有效水深为4.00 m, 钢筋混凝土结构。 设1 台混合搅拌器, 1 台絮凝搅拌器, 1 台刮泥机, 3台污泥循环或排放泵, 136 m2蜂窝式斜管。

(7) V 型滤池及臭氧BAC 滤池。 两池合建,总平面尺寸为28.83 m×25.20 m。

V 型滤池1 座, 分4 格, 单格设计规模为0.25万m3/d。 平面尺寸为19.30 m×7.40 m, 有效水深为3.20 m, 滤料为石英砂, 有效过滤面积为72 m2。设罗茨风机1 用1 备, 反冲洗水泵2 台。

臭氧接触氧化池平面尺寸为10.70 m×6.65 m,有效水深为6.00 m, 设计接触时间为1.0 h, 臭氧质量浓度为40 mg/L。 设臭氧发生器1 用1 备; 臭氧尾气破坏装置1 套; 曝气盘16 套, 直径为300 mm, 通气量为2~4 m3/h。

臭氧接触氧化池和BAC 滤池合建, BAC 滤池平面尺寸为22.10 m×8.00 m, 总有效过滤面积为115.2 m2, 滤速为3.6 m3/(m2·h), 滤层厚度为2 m。设反冲洗水泵2 用1 备。

(8) 吸附滤池。 尺寸为24.90 m×5.60 m×6.95 m, 有效水深为6.00 m, 钢筋混凝土结构, 活性氧化铝滤料层厚度为2 m, 有效过滤面积为108 m2。

(9) 消毒池。 尺寸为12.00 m × 3.00 m × 6.50 m, 有效水深6.00 m, 钢筋混凝土结构。 采用次氯酸钠接触消毒, 有效氯投加量为6 mg/L, 接触时间为30 min。 次氯酸钠计量泵1 用1 备, 回用潜水泵1 用1 备。

5 运行效果及分析

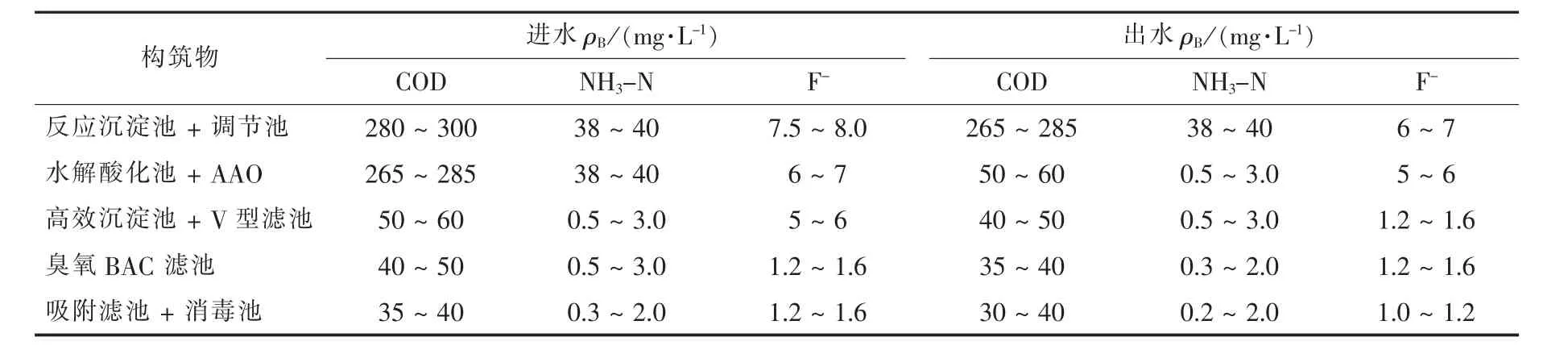

经过半年的调试, 各处理单元处于正常运行状态。 出水ρ(COD)≤40 mg/L, ρ(NH3-N)≤2 mg/L, 出水水质达到GB 3838—2002 中的Ⅴ类标准(其中总氮指标按15 mg/L 考核)。 各单元处理效果见表2。

表2 处理单元的实际运行效果Tab. 2 Actual operation effect of processing unit

6 技术经济指标分析

该项目总投资约为1.1 亿元, 占地34 669 m2。运行费用包括: 药剂费、 水电费、 人工费、 设备维护费等, 处理成本约为6.20 元/ m3。 污水处理厂建成 后, 每 年 减 少 约949 t COD、 138.7 t NH3-N,23.7 t 氟化物排入环境水体, 对控制当地水环境的污染起到积极作用。

7 结语

该工程运行实践表明, 采用水解酸化-改良AAO-高效澄清池-V 型滤池-臭氧BAC 滤池-吸附滤池组合工艺处理集成电路芯片生产废水, 在进水COD 质量浓度为300 mg/L, NH3-N 质量浓度为40 mg/L, 氟化物质量浓度为8 mg/L 的条件下, 出水COD 的质量浓度为30 ~40 mg/L, NH3-N 的质量浓度为0.2 ~2.0 mg/L, 氟化物的质量浓度为1.0 ~1.2 mg/L, 达到GB 3838—2002 中的Ⅴ类标准(其中总氮指标按15 mg/L 考核)。

为降低成本, 优化水处理工艺, 应加强与上游芯片制造企业的沟通, 尽量将废水中的显影液回收利用, 降低来水显影液的浓度, 减轻对微生物的抑制作用。