江苏省某化工园区污水处理厂提标改造工程实例

李赟泽, 马立志, 郭超, 张华雷, 张京南

(江苏通用环境工程有限公司, 江苏 宜兴 214200)

随着国家环保政策日趋严格, 废水排放要求越来越高, 尤其化工园区是环保控制的重点区域。 根据2018 年6 月江苏省发布《全省沿海化工园区(集中区)整治工作方案》的要求, 南通、 连云港、 盐城3 市所有化工园区应全面建成集中式废水处理配套管网, 化工园区污水处理厂主要污染物排放执行GB 18918—2002《城镇污水处理厂污染物排放标准》中一级A 标准。 化工园区污水存在水量、 水质波动大, 污染物成分复杂, 难降解等特点, 是废水处理的难点, 目前部分化工园区污水处理厂的工艺路线和设计参数仍沿袭市政污水处理思路, 废水水质无法满足更严格的排放标准要求[1-2], 需进行提标改造。 本文以江苏省某化工园区污水处理厂为例, 对提标改造思路、 工艺选择、 主要处理单元设计参数、运行效果、 投资及运行成本进行分析, 以期为同类化工园区污水处理厂的提标改造提供工程经验。

1 污水处理厂现状

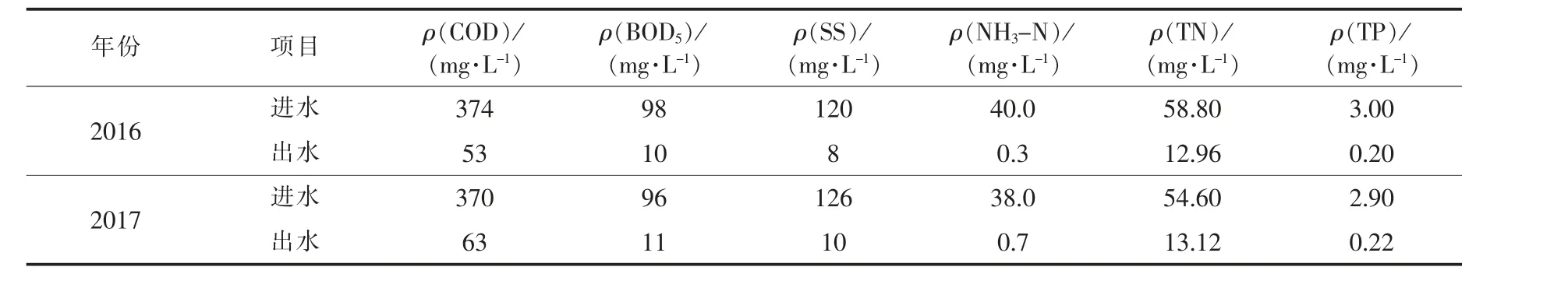

污水处理厂接管废水为园区内19 家企业排放的生产废水, 其中4 家为印染企业废水, 废水量约占70%, 其余为医药食品化工类企业废水, 废水量约占30%, 印染企业接管废水水质达到GB 4287—2012《纺织染整工业水污染物排放标准》, 化工企业达到GB 8978—1996《污水综合排放标准》中三级标准。 设计处理水量为10 000 m3/d, 实际为6 000~7 000 m3/d, 主体工艺采用水解酸化-SBR 工艺, 出水执行GB 8978—1996 一级标准和DB 32/939—2006《化学工业主要水污染物排放标准》一级标准。2016~2017 年污水处理厂平均进出水情况见表1。

表1 2016 ~ 2017 年污水处理厂平均进出水情况Tab. 1 Average quality of influent and effluent water of the sewage treatment plant in 2016 - 2017

由表1 可知, 该污水处理厂出水中COD、 BOD5及SS 等指标无法达到GB 18918—2002 中一级A 标准。 对该污水处理厂现状进行研究后发现还存在以下问题: ①进水未设置一企一管平台, 上游企业来水水质变化较大, 对生化系统冲击较大。 ②接管废水水量波动较大, 未设置调节池, 无法调控水量,影响后续单元运行效果。 ③水解酸化池未设置污泥沉淀及回流系统, 水解酸化池污泥浓度较低, 水解效果不理想。 ④大部分设备运行超过10 a, 设备老化严重, 影响正常运行。

2 提标改造工艺设计

2.1 提标改造内容

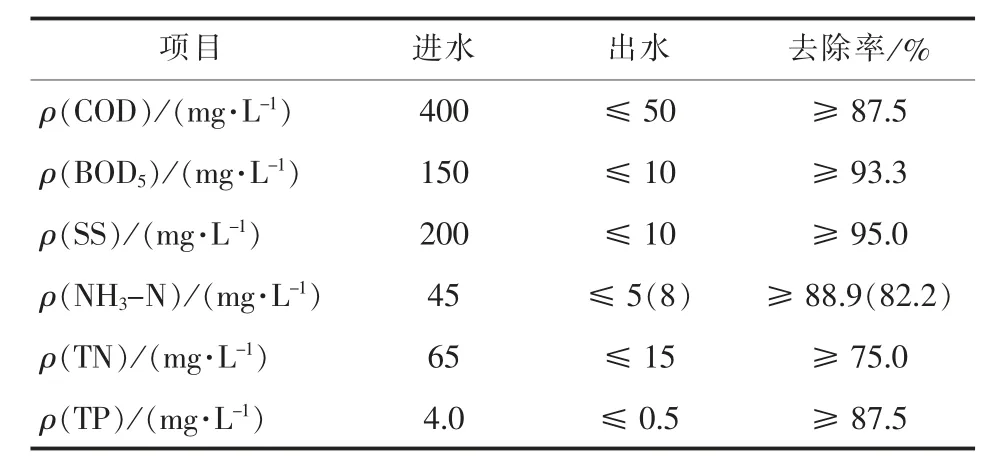

结合该污水处理厂现有处理工艺及构筑物, 考虑提标改造工程的有效性、 经济性及合理性, 确定了本次提标改造工程主要内容为强化生物处理单元, 增设一企一管平台, 增加深度处理单元, 对老旧设备进行更换, 最终满足出水水质要求, 提标改造工程设计进出水水质如表2 所示。

表2 提标改造工程设计进出水水质Tab. 2 Design influent and effluent water quality of upgrading and reconstruction project

2.2 提标改造工艺流程

该污水处理厂接管企业有19 家, 来水水量、水质波动较大, 为保证污水处理厂各单元正常运行, 减少对生化系统的冲击, 设置一企一管平台对企业来水进行监控[3-4], 设置调节池调节来水的水量、 水质。

该污水处理厂来水为化工废水和印染废水, 且经过排放企业的预处理, 可生化性较差[5-6], 为了使生化系统能够高效运行, 尽可能地去除污染物,为后续深度处理减轻负荷, 对现有水解酸化池进行改造[7], 增加组合填料, 更换潜水搅拌器, 改造现有沉淀池, 增加污泥回流系统, 提高水解酸化池污泥浓度[8]。

原生化池为SBR 间歇性进水、 出水, 为保证后续深度处理单元能连续运行, 同时强化生化池脱氮效果, 将现有SBR 工艺改造成多级A/O 工艺,并增加碳源投加点。

经过生化处理后, 出水COD、 SS、 TP 等指标还不能达到GB 18918—2002 一级A 标准, 剩余有机物多为溶解性但不可降解的有机物, 同时考虑到接管废水主要为印染废水, 色度高, 难以脱色, 所以深度处理工艺选用高密度沉淀池-臭氧催化氧化池-V 型滤池[9-11]。

一般消毒方法包括液氯法、 O3法、 ClO2法、紫外线法等, 考虑到次氯酸钠购买及投加方便, 消毒效果好, 产生的消毒副产物少, 运行相对安全,提标改造工程采用次氯酸钠消毒[12]。

综上所述, 提标改造后该污水处理厂工艺流程如图1 所示。

3 主要处理单元及设计参数

(1) 一企一管平台。 配置19 套在线检测仪表,每套仪表对应一家企业, 对企业来水进行监控, 对超标企业可强制关闭进水, 每套仪表包括1 台COD 在线检测仪, 1 台TN、 TP 在线检测仪, 1 台pH 在线检测仪。

(2) 调节池。 1 座, 尺寸为27.0 m×10.0 m×5.5 m +18.0 m × 10.0 m × 5.5 m(平面为三角形布置), 有效容积为2 250 m3, HRT 为5.4 h。 配置双曲面搅拌机4 台, 其中2 台功率为2.5 kW, 转速为705 r/min, 另2 台功率为5.5 kW, 转速为475 r/min; 提升泵3 台(2 用1 备), 流量为210 m3/h,扬程为6 m, 功率为7.5 kW, 变频控制。

图1 提标改造工艺流程Fig. 1 Flow of upgrading and reconstruction process

(3) 水解酸化池。 1 座, 尺寸为32.0 m×32.0 m×5.5 m, 分8 格, 翻流式运行, 有效容积为5 120 m3,HRT 为12 h。 配 置2 100 m3填 料, 塑 料 环φ75 mm, 填料φ150 mm, 片距80 mm; 潜水搅拌器16台(每格2 台), 转速为705 r/min, 功率为2.5 kW;提升泵2 台(1 用1 备), 流量为420 m3/h, 扬程为10 m, 功率为22 kW。

(4) 水解沉淀池。 1 座, 尺寸为φ22.0 m ×5.0 m, HRT 为3.5 h, 表面负荷为1.1 m3/(m2·h)。配备中心传动刮泥机1 台, 适应池径为22 m, 功率为0.37 kW; 污泥回流泵2 台(1 用1 备), 流量为420 m3/h, 扬程为10 m, 功率为22 kW。

(5) 多级A/O 池。 2 座, 分1# 池和2# 池。1# 池尺寸为30.0 m×28.0 m×5.5 m, 设计进水量为4 300 m3/d, 各段停留时间分别为厌氧池1.2 h,一级缺氧池6 h, 一级好氧池10 h, 二级缺氧池5 h, 二级好氧池0.8 h。 配置潜水搅拌器3 台, 转速为705 r/min, 功率为2.5 kW; 潜水推流器2 台,转速为35 r/min, 功率为2.3 kW; 内回流泵2 台,流量为540 m3/h, 扬程为1 m, 功率为5.5 kW; 微孔曝气管220 m。

2# 池尺寸为32.0 m×35.0 m×5.5 m, 设计进水量为5 700 m3/d, 各段停留时间分别为厌氧池1.2 h, 一级缺氧池6 h, 一级好氧池10 h, 二级缺氧池5 h, 二级好氧池0.8 h。 配置潜水搅拌器2台, 转速为705 r/min, 功率为2.5 kW; 潜水推流器4 台, 转速为35 r/min, 功率为2.3 kW; 内回流泵2 台, 流量为730 m3/h, 扬程为1 m, 功率为5.5 kW; 微孔曝气管340 m。

(6) 二沉池。 2 座, 尺寸为φ18.0 m×4.0 m,池边水深为3.5 m, HRT 为4 h, 表面负荷为0.82 m3/(m2·h), 配置周边传动刮泥机2 台, 适应池径18 m, 功率为0.75 kW; 污泥回流泵3 台(2 用1备), 流量为210 m3/h, 扬程为6 m, 功率为7.5 kW, 变频控制; 剩余污泥泵2 台(1 用1 备), 流量为30 m3/h, 扬程为16 m, 功率为7.5 kW; 提升泵3 台(2 用1 备), 流量为210 m3/h, 扬程为13 m, 功率为15 kW, 变频控制。

(7) 高密度沉淀池。 1 座(2 组并联), 混合区1 和2 尺寸为1.4 m × 1.8 m × 6.0 m, 停留时间为2.0 min, 絮凝区尺寸为3.1 m×3.1 m×6.0 m, 停留时间为16.4 min, 沉淀区尺寸为6.5 m×6.5 m×6.0 m,表面负荷为9.86 m3/(m2·h), 其中在混合区1 投加粉末活性炭, 混合区2 投加PAC, 絮凝区投加PAM。 在每个混合区配置1 台搅拌器, 共4 台,转速为75.4 r/min, 功率为1.5 kW; 每个絮凝区配置1 台搅拌器, 共2 台, 转速为55.5 r/min, 功率为0.75 kW; 沉淀区配置中心传动刮泥机2 台, 直径为6.50 m, 功率为0.75 kW, 外缘线速度为2 ~3 m/min; 配置污泥回流泵2 台, 流量为12 m3/h,扬程为30 m, 功率为4.0 kW, 变频控制; 剩余污泥泵2 台, 流量为12 m3/h, 扬程为30 m, 功率为4.0 kW, 工频控制。

(8) 臭氧催化氧化池。 1 座(2 组并联), 尺寸为13.6 m×10.1 m×8.2 m, 臭氧分3 级投加。 配置臭氧专用布水布气滤砖86.4 m2; 催化剂填料86.4 m3, 填充高度为1 m; 鹅软石承托层25.92 m3, 填充高度为0.3 m; 射流泵4 台, 流量为243 m3/h,扬程为24 m, 功率为30 kW; 射流器4 套, 每套臭氧进气量为60 m3/h; 反洗排污泵3 台, 流量为100 m3/h, 扬程为12.5 m, 功率为5.5 kW; 反洗风机1 台, 风量为15.12 m3/min, 风压为78.4 kPa,功率为37 kW; 臭氧发生器2 套(1 用1 备), 产量为37 kg/h, 功率为175 kW。

(9) V 型滤池。 1 座(3 组并联), 尺寸为14.1 m×13.0 m × 5.0 m。 配置气水反冲洗长柄滤头3 024套; 预制高精度滤板72 块; 滤料85 m3, 填充高度为1.2 m, 有效粒径为0.9~1.2 mm; 承托层(粗石英砂)8 m3, 填充高度为0.1 m; 2 台反洗风机(1 用1 备), 风量为19 m3/min, 风压为49 kPa, 功率为30 kW; 3 台反洗水泵(2 用1 备), 流量为240 m3/h, 扬程为11 m, 功率为11 kW。

4 工程运行效果

提标改造工程于2019 年12 月31 日进入联动调试, 每天实际进水量为6 000~7 000 m3/d, 进出水水质如表3 所示。 由表3 可知, 提标改造后该化工园区污水处理厂各项出水指标均稳定达到GB 18918—2002 一级A 标准。

表3 提标改造后污水处理厂进出水水质Tab. 3 Influent and effluent water quality of the sewage treatment plant after upgrading and reconstruction

5 投资及运行成本

该污水处理厂提标改造工程总投资为9 986.57万元, 包括建安工程以及设备、 电气、 自控仪表采购、 安装、 调试等费用, 其中一企一管平台工程建设投资1 666.09 万元。 单位废水处理成本为11.47元/m3, 包 括 电 费1.68 元/m3、 药 剂 费 用3.51 元/m3、 污 泥 处 理 费1.92 元/m3、 折 旧 费1.31 元/m3、设备维护费0.82 元/m3、 管理及人工费1.57 元/m3、其他费用0.66 元/m3。

6 结语

(1) 化工园区废水成分复杂, 可生化性差, 单一采用生化处理很难满足日趋严格的排放标准要求, 需采用多种处理工艺组合的形式进行处理。 某化工园区污水处理厂采用一企一管-调节池-水解酸化-多级A/O-高密度沉淀池-臭氧催化氧化-V 型滤池的组合工艺进行提标改造, 运行结果表明, 出水水质可稳定达到GB 18918—2002 的一级A 标准。

(2) 化工园区污水处理厂来水水量、 水质波动较大, 个别企业存在超排现象, 对后续废水处理单元冲击较大, 影响处理效果, 需设置一企一管和调节池, 对各进企业进水进行监控和管理, 并对水量、 水质进行调控。

(3) 水解酸化工艺采用潜水搅拌混合形式时,后端需设置污泥沉淀单元以及污泥回流系统, 可通过安装填料的方法提高水解酸化池污泥浓度。

(4) 臭氧催化氧化工艺产生的·OH 可无选择性地氧化废水中有机物, 对可生化性差、 难降解、色度高、 难以脱色的化工废水有较好的处理效果。