锯齿轧花中含棉籽棉朵模型的构建与仿真

胡 文, 王 迪, 陈晓川, 汪 军, 李 勇

(1. 东华大学 机械工程学院, 上海 201620; 2. 东华大学 纺织学院, 上海 201620;3. 塔里木大学 机械电气化工程学院, 新疆 阿拉尔 843300)

原棉品质的短绒率、纤维强度等指标是衡量原棉等级的关键[1]。轧花是籽棉加工中的初步工艺,工业上多用锯齿轧花机,其工作原理是利用几十片圆形锯片抓住籽棉,并携带籽棉通过嵌在锯片中间的肋条,由于棉籽大于肋条间隙而被阻止,从而使纤维与棉籽分离[2]。对于锯齿轧花过程而言,应用有限元技术进行模拟分析,可减少实验失败带来的损失,提高工作效率。

利用计算机技术实现对锯齿轧花过程分析的前提是要在计算机上建立合理的模型。朱泽飞等[3]建立了粒子纤维模型,分析了纤维在气流场中的各种受力情况。Mourad Krifa[4]建立一种方法来模拟和参数化受到机械损伤的棉纤维的长度分布,并研究轧花过程中与有限混合模型相关的统计问题。李斌等[5-6]基于复合材料层合板的思想提出层合板棉朵模型,利用有限元模拟的结果和实验研究,对籽棉卷密度、锯齿状态等工作条件变化对轧花过程的影响进行了分析。为实际的轧花工作条件选取和参数的确定提供了参考。陈晓川等基于三维四向编织复合材料的思想,提出了三维编织棉朵模型,得出不同回潮率下 ANSYS 中棉纤维的黏弹性参数值,通过改变轧花速度、回潮率等参数,分析其对棉朵受力状态的影响[7]。以上2个模型都没有考虑实际棉朵中棉籽的存在,只是在有限元分析中利用节点代表棉籽。基于此,本文提出一种棉朵模型即含棉籽的棉朵模型,并对该模型进行有限元分析,研究不同锯齿转速和棉籽密度下棉纤维和棉籽的受力情况并与实验结果对照,对比分析3种棉朵模型的优缺点。

1 棉朵模型构建

1.1 棉朵的形态结构

想要对棉朵进行机制建模,观察棉朵中纤维的实际分布情况就尤为重要。本文用于观察形态结构的棉花是新陆中37号。通过肉眼观察,可发现棉朵大致呈不规则的椭球形。棉纤维蓬松、柔软、有弹性,颜色洁白或乳白,富有丝光。棉朵中棉纤维之间相互缠绕在一起的,且1个棉朵中存在1粒棉籽。

为了便于观察棉朵内部纤维的分布情况,本文进行了如下实验。试样取一个棉朵,在尽量不破坏其他棉纤维分布的情况下,去除棉籽表面部分棉纤维。通过20倍放大镜观察棉纤维的分布情况,结果如图1所示。

图1 棉纤维的分布照片(×20)Fig.1 Distribution of cotton fibers (×20)

由图1可看出棉纤维的一端着生于棉籽表面,另一端成封闭状。由于棉纤维具有天然转曲,因此棉纤维在自然状态下呈现转曲,三维空间中各个角度都有。一个棉朵中棉纤维分布很密,但各纤维间存在空隙,并没有紧密地压实在一起。一般陆地棉每粒种子上生长的棉纤维数量为10 000~15 000根[8],种子上棉纤维根数的多少主要取决于品种的优良程度。棉纤维长短不一,通常棉纤维的手扯长度平均为23~33 mm。此外,棉纤维围绕棉籽,在棉朵中的分布呈放射状。越靠近棉籽的部分纤维分布密度越大,而棉朵表面纤维的分布相对较蓬松稀疏。

1.2 含棉籽棉朵模型的建立

考虑棉纤维是从棉籽表面直接生长出来的,棉纤维与棉籽表面的连接方式采用直接连接,即纤维的一个端面和棉籽表面相切。采用直接连接时,需要在有限元仿真中将棉纤维与棉籽组合成一部分,使得棉纤维和棉籽采用共轭网格,即接触面处网格相同。

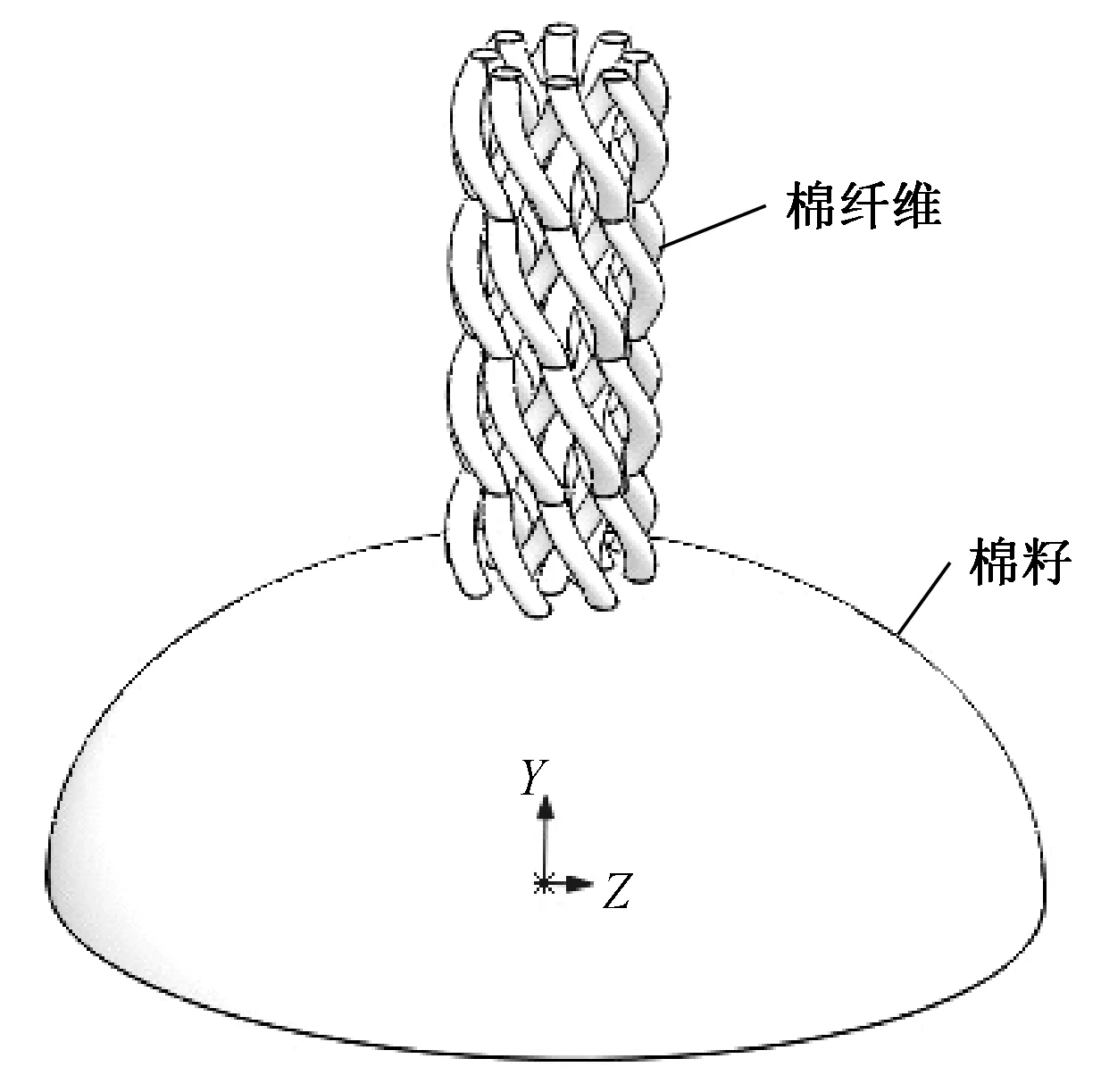

为了加强棉朵模型Z向的结构强度,结合三维编织的思想,将模型建立成立体网状结构。纤维束具有圆形截面,截面形状沿轴向保持不变。根据棉籽实际尺寸,将棉籽按照椭球型进行设计,为了简化计算将棉籽截取一半,棉纤维截取部分。并假设在锯齿作用下,远离棉籽表面的棉纤维已经被轧断。含棉籽的棉朵模型主要考虑在锯齿作用下,棉纤维与棉籽连接处的作用情况,因此,模型中棉纤维的长度相对实际纤维长度短很多。含棉籽的棉朵模型如图2所示。

图2 含棉籽的棉朵模型的三维图Fig.2 Three-dimensional view of cotton model containing cottonseed

2 棉籽参数的确定

2.1 棉籽弹性模量和泊松比

泊松比是反映材料横向变形的弹性常数。由于棉籽尺寸较小且为不规则形状,约为1 cm的椭球形,在目前的测试条件中无法找到合适的方法进行泊松比的测量。查阅相关资料可知绝大部分材料的泊松比是正值,约为1/3[9-10]。根据本文棉籽的材质,参考木材的泊松比,最终仿真计算时棉籽泊松比取值为0.33。

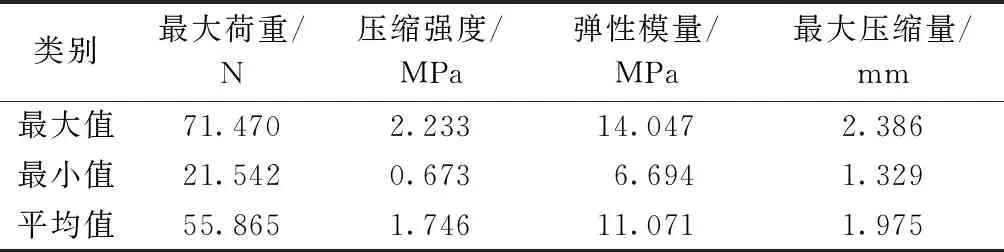

采用静态压缩法测试棉籽的弹性模量。实验采用WDW-50型微机控制电子万能实验机。由于静态压缩法弹性模量的大小与材料的截面积有关,将棉籽横向放置在试样台上,取棉籽中间截面积。截面形状为椭圆,经测量计算截面积为32 mm2。设置压缩速度为2 mm/min,标距为5 mm。去除失败的实验数据,将剩下的数据进行整理。在棉籽弹性阶段内,棉籽发生破碎前,位移与载荷基本呈线性关系。进行10次测量,具体数据汇总如表1所示。可看出,棉籽所受的最大荷重平均为55.865 N,即在此压力下,棉籽发生破碎;发生破碎时,棉籽的压缩强度为1.746 MPa。由表可得,棉籽的弹性模量约为11 MPa。

表1 棉籽测量结果Tab.1 Cotton seed measurement results

2.2 棉籽密度

利用称量法进行棉籽密度的测量。由于棉籽的形状大约呈椭球状,为不规则物体,体积直接测量比较困难。此外棉籽的密度比水小,为了采用排水法测量棉籽的体积,将利用密度比水大的不锈钢容器。实验中将棉籽放置到带有孔洞的不锈钢容器中,使得棉籽能够完全沉于水底,从而利用上涨的水位测量棉籽的体积。进行多次测量,去除实验失败的数据,从4次实验数据可得出棉籽密度约为500 kg/m3,此次实验的棉籽为干燥状态,而新鲜棉籽的密度比干燥状态的要大。由于实验条件的限制,所测得棉籽密度仅供参考。后续有限元研究中考虑棉籽的状态,棉籽密度将分别取500、520、540、560、580 kg/m3进行分析。

3 锯齿轧花作用的有限元模拟

3.1 含棉籽棉朵模型的有限元分析

利用图2所示的含棉籽的棉朵模型,使用ANSYS Workbench软件进行锯齿轧花作用的有限元分析。在ANSYS Workbench中选用显示动力学模块(explicit dynamics)进行非线性分析。定义各单元的材料属性,锯齿、棉纤维和棉籽的具体参数设置见表2。葛优[11]利用Burgers模型对棉纤维力学性能进行了描述,得到了棉朵回潮率为7.5% 时,ANSYS中用 Prony 级数形式表示的棉朵黏弹性材料参数t1=3.53,a1=0.123,t2=924.09,a2=0.877(其中:t1、t2为相对时间;a1、a2为相对剪切模量)。

表2 材料参数Tab.2 Material parameter

由于棉朵模型相对较复杂,可使用四面体网格进行划分,而锯齿形状较为简单,采用六面体网格进行划分。锯齿齿尖部分受力集中,需要对锯齿下表面进行局部网格细化。利用控制节点的方法对棉朵和锯齿进行约束。锯齿大尺度下的圆周运动在小尺度中视为沿外圆切线方向的直线运动,因此约束锯齿的5个自由度,使其仅可沿着Z轴移动。将锯齿转速(435 r/min)通过计算转化成线速度,通过位移载荷的方式进行施加。对于含棉籽棉朵模型,由于棉籽的运动被轧花肋条排限制,故将棉籽固定。设置求解时间为0.5×10-3s。

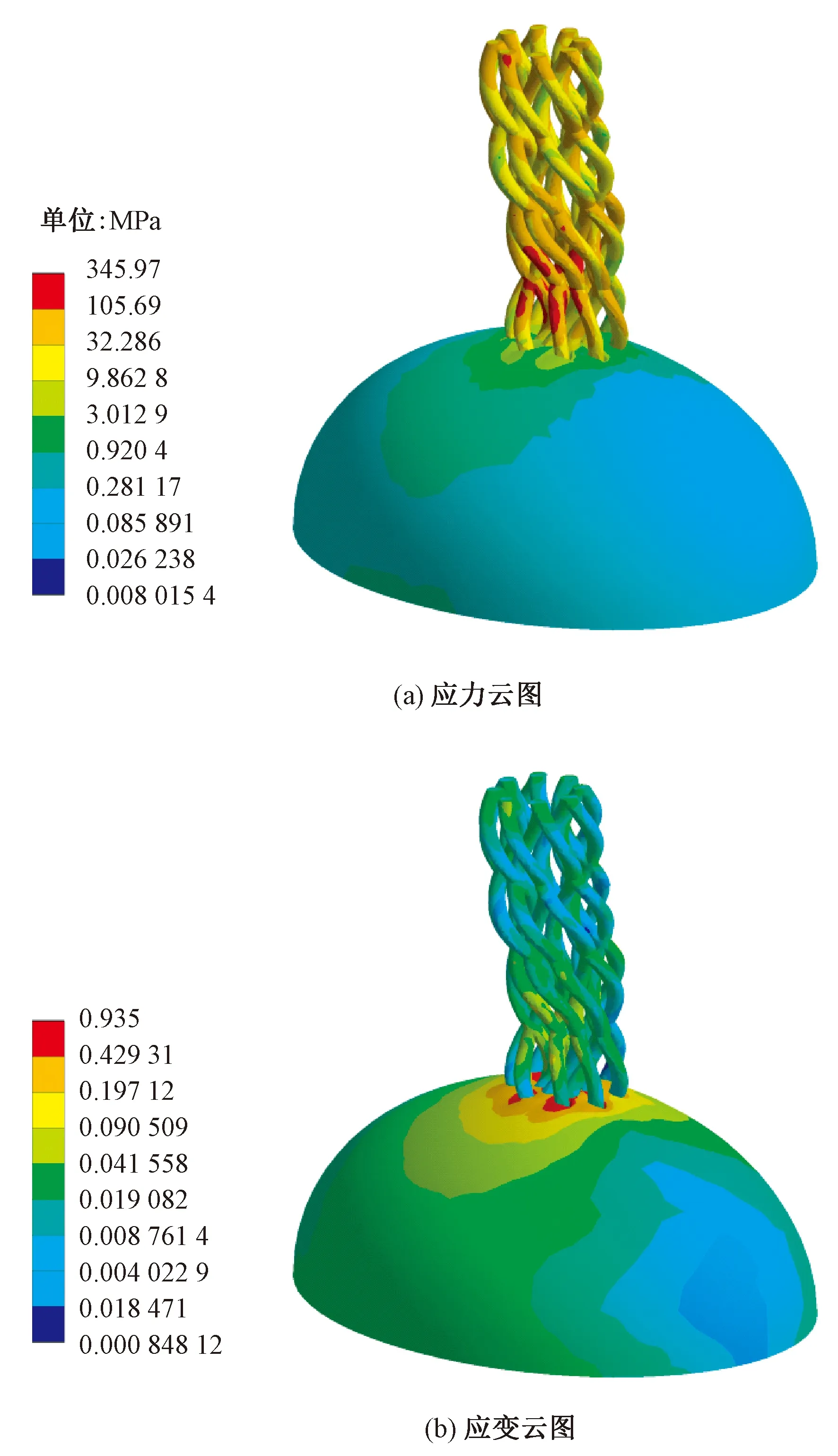

求解结束后,查看每个时刻的应力应变可知,棉朵所受应力和应变逐渐增大,在1.75×10-4s时应力达到最大为345.97 MPa,应变达到最大为93.5%。图3示出1.75×10-4s时棉朵的应力和应变云图。为了便于查看棉朵的具体受力情况,将锯齿部分隐藏,只显示棉朵。由于受力的数值覆盖范围大,在后处理中采用对数显示可将其减小到一个更易于查看的范围。为了更好地显示棉朵整体的受力情况,采用对数显示。

图3 棉朵的应力-应变云图Fig.3 Stress nephogram(a)and strain nephogram(b)of cotton

从图中可看出,在锯齿的作用下,棉朵发生了大变形,且受力情况较为集中。通过查看每个时刻的结果可看出棉朵上的应力应变情况,且棉朵在1.75×10-4s时达到了应力和应变最大。由模型的应力云图可看出棉纤维上的应力分布情况与锯齿直接相关。棉纤维上大部分区域为黄色和橙色,黄色区域应力在9.862 8~32.286 MPa之间,橙色区域应力在32.286~105.69 MPa之间。少部分区域为红色,应力达到了345.97 MPa,红色区域部分与锯齿直接接触,因此受力情况明显。棉籽上应力的分布情况较为集中,应力变化集中在棉纤维和棉籽的连接处,此区域呈现青色,应力在3.012 9~9.862 8 MPa。棉籽其他区域呈现绿色及蓝色,应力较小,在3.012 9 MPa以下。从模型的应变云图中可以看出,应变的变化规律与应力大致相同。受锯齿作用最大的纤维束大部分区域为青色和黄色,青色区域应变在4.156%~9.051%之间,黄色区域应变在9.051%~19.712%之间。棉纤维束其他部分应变较小,呈现蓝色,应变在1.908%以下。棉籽应变最大依然发生在棉纤维和棉籽的连接处,呈现红色,应变达到了93.5%。棉籽其他部分应变在42.931%以下。从应变云图中可明显看出,越接近棉纤维和棉籽的连接处应变越大,呈现区域性变化。棉纤维与单个锯齿作用部分的最大应变已达到9.051%,棉籽与棉纤维连接处最大应变达到93.5%,而籽棉断裂时的断裂率为7%~8%。基于有限元分析材料连续性假设的基础上可知,实际加工过程中,棉朵在达到此应变前,原棉已经形成。

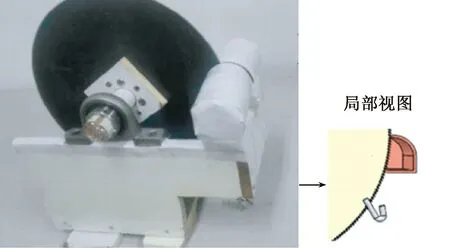

为了验证模型的合理性,设计了一种简易的轧花机构如图4所示。2根工作肋条在工作点处间距为2.8~3.2 mm,锯片外径为320 mm,滚筒直径和锯片内径为64 mm,肋条间隙为3 mm。目的是测量当棉纤维从棉籽上拉脱并被锯片带走时,所需要力的大小。实验前,将籽棉放入容器内,转动锯片使锯齿与籽棉充分接触。挂钩上挂有一定质量的沙子,且能增加沙子的质量。测量棉纤维从棉籽上拽下,被转动的锯片带走时沙子的质量作为实验结果[6],并重复12次实验,将数据进行整理后得到该力的大小为1.719 N。

图4 轧花实验装置Fig.4 Ginning experiment device

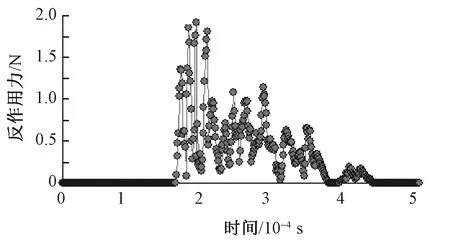

通过后处理查看锯齿下表面的受力情况,具体如图5所示。可知在1.75×10-4s时受力最大为1.953 N,由牛顿第三定律可知,棉朵所受最大力为1.953 N。通过轧花作用实验可得出当棉纤维被锯齿拉断时所需力为1.719 N。对比分析可得,实验平均值1.719 N与理论计算值1.953 N误差较小,说明利用该模型来模拟轧花过程是相对合理的。

图5 锯齿下表面反作用力Fig.5 Reaction force on lower surface of sawtooth

3.2 轧花速度变化对锯齿轧花过程的影响

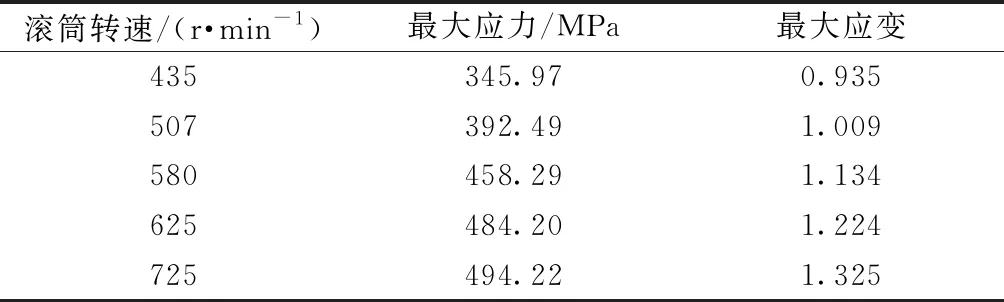

为了分析轧花速度对锯齿轧花过程的影响,可调节锯齿的转速。除了给定的435 r/min外,锯齿滚筒转速分别取507、580、652和725 r/min。其他条件不变,重复3.1节的有限元分析,结果如表3所示。

表3 不同滚筒转速下最大应力应变值Tab.3 Maximum stress and strain values at different sawtooth speeds

相比于锯齿滚筒速度435 r/min时的有限元分析,锯齿滚筒速度为507 r/min时棉纤维和棉籽的主要应力和应变变化趋势大致相同,且其他锯齿滚筒速度下棉朵的受力情况也与之相同,应力和应变随着锯齿转速的增大而逐渐增大。锯齿滚筒速度为580 r/min时棉朵的最大应力为458.29 MPa,锯齿滚筒速度为652 r/min时棉朵的最大应力为484.2 MPa,锯齿滚筒速度为725 r/min时棉朵的最大应力为494.22 MPa。由上可得,随着锯齿滚筒速度的增加,锯齿在钩拉棉纤维的同时对籽棉卷产生强烈的冲击。过高的锯齿滚筒速度使得冲击增大,使得锯齿钩拉的棉纤维断裂,破坏棉纤维的原生品质。因此,锯齿滚筒速度并不是越高越好。

3.3 棉籽密度变化对锯齿轧花过程的影响

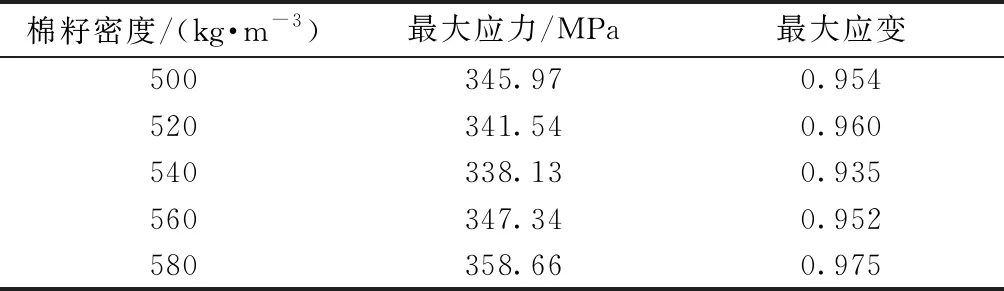

棉籽的密度值会随着放置时间和放置环境的不同而产生变化。由2.2节可知,干燥状态的棉籽密度为500 kg/m3。而新鲜棉籽的密度比干燥状态的要大,由于实验条件的限制,其他状态的棉籽密度无法进行准确测量。因此,为了考虑棉籽的状态,在有限元分析中除了已经分析的棉籽密度500 kg/m3,分别取棉籽密度为520、540、560、580 kg/m3。重复3.1节的有限元分析,整理后数据如表4所示。

表4 不同棉籽密度下最大应力应变值Tab.4 Maximum stress and strain values at different seed densities

由表4可得,当棉籽密度变化时,棉纤维所受应力也随之变化,但是棉籽密度并不是越大越好,也不是越小越好。虽然这种变化没有规律性,但是从表4可看出当棉籽密度为580 kg/m3时,棉纤维的应力变化最大即锯齿对棉朵的作用最为剧烈。

4 棉朵模型的对比分析

从模型结构方面而言,三维编织棉朵模型相对于已有的层合板棉朵模型更加接近棉朵的实际情况。层合板棉朵模型中整个模型是一个实体,由多层不同角度的单层板黏合在一起,整体看起来为实心状态。层合板模型并不完美,因为其使用二维层压结构来描述棉朵中棉纤维的三维分布。然而因为有限元模拟的是棉朵在张力下的行为,所以当比较二维层合板模型和真实三维模型时,整体拉伸应力和应变变化并不会太大,而三维编织棉朵模型考虑了纤维内部之间相互缠绕,具有一定的空隙;但是三维编织棉朵模型和层合板棉朵模型都没有考虑实际棉籽的分布情况,只是在有限元模拟中利用控制节点的方式进行了中心约束,假设棉籽的存在。为了简化分析,同时在工程应用可接受的精度范围内,三维编织棉朵模型中使用控制节点模拟棉籽存在的方式是合理的。而含棉籽的棉朵模型中不仅考虑到纤维束之间存在间隙,而且在三维模型中直接建立了棉籽。通过对比,含棉籽的棉朵模型从结构方面而言是最接近棉朵实际情况的。3种棉朵模型结构图如图6所示。

图6 3种棉朵模型结构图Fig.6 Structure diagram of three cotton model. (a)Laminated board cotton model;(b)Three-dimensional woven cotton model;(c)Model of cotton with cotton seeds

从有限元分析方面而言,层合板棉朵模型稳定性最差,含棉籽的棉朵模型的稳定性次之,三维编织棉朵模型的稳定性更好。在利用层合板棉朵模型进行有限元分析时,模型的状态并不稳定。分析不同工况下锯齿轧花作用的效果,有限元分析需要针对具体情况进行具体的设置调整。然而利用含棉籽的棉朵模型以及三维编织棉朵模型进行不同工况分析时,模型状态较为稳定,数据变化较为明显。但是针对回潮率变化对锯齿轧花状态的影响分析时,含棉籽的棉朵模型应力结果变化并不明显。含棉籽的棉朵模型是一种理想化的结构,模型的灵敏度一般。从计算精度方面而言,含棉籽的棉朵模型和三维编织棉朵模型的差异性并不明显,但两者都是合理的。

对比3种棉朵模型,相对层合板棉朵模型和三维编织棉朵模型,含棉籽的棉朵模型从各方面而言都有较为明显的改进,但是实际棉朵的结构是很复杂的,棉纤维之间是随机交织的,其分布并没有规律;因此针对棉朵模型可进行进一步研究分析以及改进。

5 结 论

本文通过对棉朵形态结构的观察建立了含棉籽棉朵模型,并进行了不同工况下的有限元模拟,得出以下结论。

1)本文基于已有的层合板棉朵模型和三维编织棉朵模型,构建了含棉籽的棉朵模型。结合ANSYS Workbench软件,在含棉籽的棉朵模型上进行有限元模拟,成功描述了锯齿轧花过程中的棉纤维以及棉籽的受力状态,得到棉纤维与棉籽的作用力低于棉纤维本身断裂的作用力,并通过实验验证了含棉籽棉朵模型的合理性。

2)通过模拟不同锯齿转速和棉籽密度对轧花过程的影响,可得对比得出当锯齿滚筒转速越高时,轧花效果越剧烈,但棉朵所受到的作用也会加剧,原棉品质会受到一定程度的损伤。棉籽密度在580 kg/m3时,锯齿对棉朵的作用最为剧烈。对于提高皮棉品质而言,有限元模拟的结果对实际生产中轧花工作条件的选取和参数的确定有一定的参考价值。

3)从模型结构、有限元分析中模型的稳定性以及计算精度等方面对比分析3种棉朵模型,含棉籽的棉朵模型有较为明显的改进,但实际棉朵的情况很复杂,棉朵的有限元模型可以进行进一步的改进和提高,可以将棉纤维的短绒、杂质等考虑进去,使得整个模型更加合理化和实际化。

——全棉籽的加工与利用