膨胀烟丝生产线蒸汽站冷凝水回收方式改进

田竟超

(河南中烟工业有限责任公司黄金叶生产制造中心,河南郑州 451100)

1 工艺背景

膨胀烟丝的生产是依靠高温工艺气体完成关键的膨胀定型任务。其中燃烧炉在工作时,为防止发生烟丝燃烧现象,需要按照一定的流量向燃烧炉的工艺气体中加入蒸汽。一方面避免工艺气体温度降低,另一方面使工艺气体含有一定量水分。蒸汽站是为燃烧炉提供符合工艺标准蒸汽的供给系统。

2 存在问题

蒸汽站蒸汽管路中冷凝水积存过多。一是开机前需提前30 min 打开疏水旁通阀进行排放。二是在设备正常运行后还需持续排放1~2 h,将含有过多冷凝水的蒸汽连同冷凝水一起排放。如蒸汽站冷凝水排放不及时,蒸汽携带冷凝水进入热风系统,会造成燃烧炉炉温降低,导致燃烧炉熄火。

3 原因分析

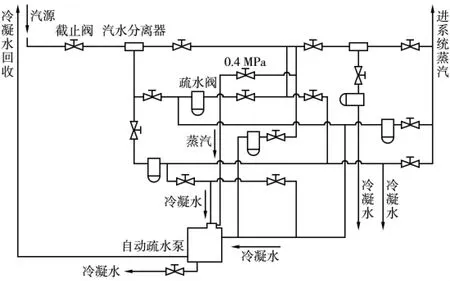

原蒸汽站采用冷凝水集中回收方式,将汽水分离器、二级减压后和蒸汽管路末端等3 个部分的冷凝水全部进行回收,如图1 所示。通过分析发现蒸汽站管路系统设计存在一些问题。

(1)自动疏水泵的气源由二级减压后管路提供,调压阀压力设置为0.4 MPa,这就决定了所有冷凝水回收系统的疏水阀后背压为0.4 MPa。B 点位置标识的是汽水分离器冷凝水回收管路与末端冷凝水回收管路并联三通位置,管路压力为0.2 MPa,低于0.4 MPa 的背压设定值。故疏水阀不能正常排水,导致末端管路中的冷凝水进入工艺管道。由此确定末端冷凝水回收管路疏水阀后背压过大为设计缺陷。

(2)冷凝水回收系统分为汽水分离器、二级减压后、蒸汽管路末端等3 个部分。在生产过程中,需要打开图1 中C、D、E 等3 个位置的手动截止阀,将管道中的冷凝水连同蒸汽一起直接排放。才能保证热风工艺管路中含水率达到正常开机的要求,由此可知蒸汽管路系统中存有大量的冷凝水没有被排出,在整个蒸汽站蒸汽管路系统中只有汽水分离器一个位置能够处理大量的冷凝水。

4 改进措施

4.1 汽水分离器选型

根据上述分析,依据当前实际工作条件,对汽水分离器重新进行选型。原汽水分离器为挡板式,挡板式汽水分离器适合蒸汽管路使用,如果选型适当,可以排出蒸汽管路中90%以上的冷凝水。故新汽水分离器依然选用挡板式进行选型匹配。已知条件如下:

图1 蒸汽站管路系统

图2 改进后的蒸汽站管路系统

(1)气源蒸汽压力1.2 MPa。

(2)膨胀烟丝系统热端工艺管道蒸汽流量参数最大设定值1200 kg/h。

(3)实际使用的蒸汽中含水量大。

(4)该蒸汽管路用途用于加热、加湿。

(5)管道中蒸汽含水量大。

(6)要求蒸汽流速低。

综合考虑以上几点,决定选择管径为DN80 的汽水分离器。

4.2 重新设计蒸汽站管路

改变原设计中各部分冷凝水回收系统全部并联的方式,如图2 所示。新的蒸汽管路系统对比原管路系统,做出如下改进。

(1)分离各部分疏水管路,使其相互独立。

(2)除蒸汽动力源管路外,各冷凝水排放管路均设置并联式紧急排水管路。当蒸汽疏水泵出现故障时,用于紧急排水。

(3)因90%以上的冷凝水都经由第一个汽水分离器排放,为避免因其他原因偶尔出现冷凝水排放不及的情况,只有第一个汽水分离器设有直排自动疏水阀泵的管路。其余疏水管路因排放冷凝水的量很小(仅占不足10%的排水量),不存在排放不及的情况,无需设置。

(4)在主管路上的第三个截止阀后增加汽水分离器,并增加相应冷凝水排放管路。因此处冷凝水排放量很少,没有回收价值,同时考虑减少故障因素,选择直接排放地下管道。

(5)因蒸汽管道末端冷凝水排放量极少,疏水管路排放的冷凝水不再进行回收,选择直接排放地下管道。