双离合液力机械变速器结构设计

李永刚

(青岛港湾职业技术学院,山东青岛 266000)

0 引言

与液力变矩器相比,双离合式自动变速器(Dual Clutch Transmission,GCT)属于机械传动的范畴。GCT 的工作是由计算机控制,在升挡和降挡的过程中,计算机主要根据发动机的节气门开度和汽车的行驶速度来控制变速器的升挡和降挡。本文根据目前部分采用GCT 的轿车,在低速区和满负荷工况出现的顿挫、反映迟钝的问题,研究了一种新型双离合液力机械变速传动装置(Double Clutch-hydro Mechanical Transmissio,DCMT)。DCMT 由电液控制单元(Electronic Control Unit,ECU)来控制,研究表明,采用DCMT 可有效避免汽车在低速区和满负荷工况的打滑现象。

1 结构设计

1.1 工作原理

DCMT 有两种传动机构,分别是机械传动机构和液力传动机构[1]。图1 的左侧是机械传动机构,发动的曲轴1 与机械传动机构的壳体通过螺栓连接,机械传动机构的壳体内有两套装置分别是双离合器和液力变矩器,双离合器部分主要由两套离合器和两根轴组成,离合器主要由钢片和摩擦片组成,钢片外圈呈非均布花键形状(即外花键),钢片内圈呈光壁状。钢片与机械传动机构壳体内表面的内花键互相啮合,摩擦片的内圈圆周均布花键,外圈呈光壁状。摩擦片与变速器输入轴1 通过花键连接,变速器输入轴1 的右端与变速器1 挡齿轮、3 挡齿轮啮合和5 挡齿轮通过花键连接。离合器C2 同样也是由一组钢片和一组摩擦片组成,钢片与机械传动机构的壳体通过花键连接,摩擦片与输入轴2 通过花键连接,输入轴2 的右端与变速器二挡和四挡齿轮通过花键连接在一起。

图1 双离合液力机械变速器工作原理

机械传动机构的壳体内部除了有一套双离合器还有一套液力传动装置,该装置与普通液力变矩器结构相似,由泵轮、涡轮和导轮组成[2]。泵轮与机械传动机构的壳体焊接在一起,涡轮与泵轮之间间隔3~4 mm 的距离,涡轮中心处与输入轴2 通过内外花键连接,曲轴驱动飞轮旋转,飞轮带动泵轮等速同向旋转,泵轮内部的液力传动油由泵轮内缘向外缘流动,流动的液力传动油作用在涡轮的外缘。涡轮外缘不断的受到液力传动油的冲击,当这个冲击力克服涡轮及涡轮后传动零部件的阻力时,涡轮开始旋转,并将来自泵轮的旋转力矩传给变速机构的输入轴2。变速机构的另外一个输入轴1 与输入轴2 的轴线重合,间隙配合。

1.2 设计方案

DCMT 采用Solidworks 软件设计,在建立虚拟DCMT 样机模型时,需要考虑以下6 个因素:①机械传动与液力传动之间不能出现运动干涉;②为了使DCMT 结构紧凑,液力传动装置和机械传动装置设计成一体;③液力传动和液压传动所引起的滞后现象暂不考虑;④在DCMT 机械传动机构中每组钢片中设计一个蝶形钢片[3],该蝶形钢片具有缓冲和减振作用,同时还可以传力;⑤两根传动轴的刚度和强度必须达到汽车额定功率和扭矩;⑥液压控制的油路尽量设计在两根传动轴内布置。

1.3 具体结构

图2是基于Solidworks 软件建立的DCMT 虚拟样机模型,采用湿式多片离合器,离合器除外形尺寸较传统自动变速器内部的摩擦片大。DCMT 采用电液控制,该控制系统由传感器、电控单元、执行元件组成:电控单元收到传感器采集的换挡信号来控制离合器C1 和离合器C2 的工作状态,当离合器C1 的油路开通时,液压泵将液压油输送到离合器的活塞腔,活塞在液体压力的作用下推动钢片和摩擦片紧紧的压在一起,钢片和摩擦片之间的摩擦力逐渐增大,从而实现了传力的作用;当电控单元切断离合器C1 的油路,离合器C1 由于没有受到液体的作用,活塞在蝶形钢片的作用下复位,钢片和摩擦片之间摩擦力逐渐减小。另外,DCMT 能实现挡位预选模式,当变速器处于某一挡位时,相邻的挡位传动提交提前做好准备,挡位预选模式大大缩短挡位切换时间,使得换挡操作更加轻便快捷。

图2 双离合液力机械变速器

双离合液力机械变速器可以分为两大部分,第一部分主要由离合器C1 和离合器C2 组成,第二部分主要由泵轮、涡轮和导轮组成。发动曲轴后端与飞轮通过螺栓连接在一起,离合器壳体通过螺栓紧固在飞轮上,为了使DCMT 结构更加紧凑,离合器壳体与涡轮壳体通过螺栓连接成一体。离合器壳体内部由两个离合器,每个离合器由离合器活塞、回位弹簧、蝶形钢片、钢片和摩擦片组成。其中,钢片外缘凸起呈花键形状与主动机构花键连接,内缘呈环状与从动机构间隙配合;摩擦片内缘凸起呈花键形状与从动机构花键连接,外缘呈环状与主动机构间隙配合。也就是说钢片与离合器壳体通过花键连接在一起,而摩擦片与变速机构输入轴通过花键连接在一起。当离合器C1 油路导通,来自液压泵的液压油作用在离合器活塞上,离合器活塞在液压油压力的作用下推动钢片和摩擦片紧紧地压在一起。钢片和摩擦片之间的摩擦力逐渐增大,从而实现了传力的作用。当离合器C1 油路断开时,活塞在回位弹簧的作用下恢复到原来的位置,钢片和摩擦片在蝶形弹簧的作用回位,它们之间的摩擦力消失,从而切断主动和从动之间的动力传动。离合器C2 中的摩擦片与输入轴2 通过花键连接在一起,钢片与离合器壳体通过花键连接在一起。液力传动机构中的泵轮与离合器壳体连接在一起,涡轮与输入轴2 通过花键连接在一起,两根输入轴的轴线重合,间隙配合。

1.4 工作过程

DCMA 可以实现液力传动控制模式和机械传动控制模式,这两种模式均为电液控制:前者主要应用在汽车低速工况,如车辆起步、车辆爬坡和重载工况等大负荷工况;后者主要应用在中、高速工况。离合器C1 工作时可以实现一挡、三挡、五挡和倒挡的功能,离合器C2 可以实现二挡、四挡、六挡的功能。

汽车起步时,离合器C1 和离合器C2 不工作,曲轴带动飞轮旋转,离合器壳体和泵轮随着飞轮一起旋转,泵轮内部的液力传动油由内缘流向外缘,流动的液力传动油作用在涡轮的外缘,当作用在涡轮上的液力传动油克服涡轮及其后部传动零部件的摩擦阻力时,涡轮及后部的传动零部件开始旋转,实现汽车起步。当汽车车速和发动机的速度等参数达到一挡的条件时,离合器C1 工作,来自发动机的动力通过离合器C1 传给输入轴1、一挡主动齿轮、一挡从动齿轮和变速器输出轴。由于DCMA 可以实现预选模式,汽车在一挡工作的时候,二挡的接合套同步工作,二挡齿轮处于啮合工况。虽然传动机构具备二挡的条件,但是二挡不传力,只是为实现二挡做准备。

随着发动机的转速不断上升,汽车的车速也同步提升。当达到一挡升二挡的基本条件,ECU 发出指令,切断一挡同步器电路,实现二挡。与此同时,ECU 发出指令,接通三挡同步器工作电路,三挡接合套预接合。在汽车升挡和降挡过程中,DCMA 采用预选挡模式大大缩短了换挡时间。

如果汽车需要降挡,以汽车从5 挡开始降挡为例,汽车在5挡工作时,ECU 发出指令,接通4 挡同步器电路。当达到4 挡条件时,ECU 发出指令,切断5 挡同步器电路的同时接通3 挡同步器电路,3 挡实现预选挡工况。DCMA 主要依靠加速踏板位置传感器、车速传感器、发动机转速传感器和挡位开关等参数,如果踩加速踏板,DCMA 就会进入升挡工况,当驾驶员踩下制动踏板时DCMA 就进入降挡工况。当汽车在起步、车辆爬坡和重载工况等大负荷工况时,DCMA 会进入液力传动模式。汽车进入液力传动模式时,发动机输出力矩传给泵轮,然后传给涡轮,泵轮的油液传给涡轮,涡轮传给变速器输入轴。

2 试验结果

为验证DCMT 产品的可行性,研究小组在Matlab/Simulink环境下,建立DCMT 动力学模型和发动机动力学模型。采用Matlab 软件,把相关参数录入系统,建立Simulink 仿真模型(图3)。研究发现,离合器钢片和摩擦片传递的摩擦力矩由零上升至Tc2或由Tc1降到零。在滑摩仿真实验中,钢片、摩擦片之间传递动力正常,没有出现打滑、顿挫、反应迟缓的现象。

图3 双离合液力机械变速器换挡动力学原理

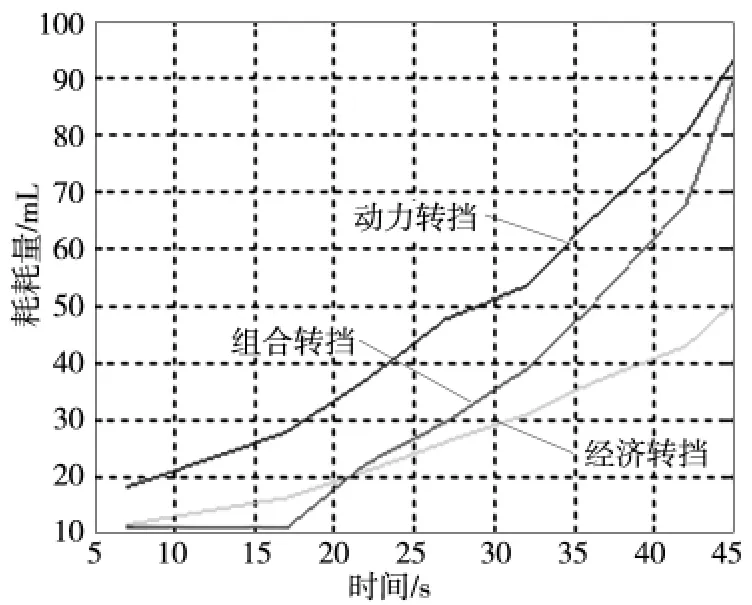

在以上研究的基础上,建立DCMT 仿真模型,并对DCMT 进行简化。研究小组在不同工况及不同换挡模式下,以车辆起步工况进行测试,在0~45 s,每隔5 s 统计汽车燃料消耗率的方法,研究3 种不同换挡模式的汽车燃料消耗量,研究结果见图4。本次实验证明:采用机械传动换挡模式切换挡位时,45 s 之内汽车燃料消耗量为61.66 mL;采用液力传动换挡模式切换挡位时,45 s 之内燃料消耗量为93.41 mL;采用双离合液力机械传动换挡模式切换挡位时,45 s 之内燃料消耗量为89.78 mL。仿真结果表明,采用DCMT 传动模式在经济性方面较液力传动模式提高了3.94%。

图4 3 种传动机构换挡的耗油量曲线