基于扭振分离的实船轴功率测试

彭会斌,吴 昊,郑彦民,常朔源,马相龙

(1.驻上海第三军代表室,上海200031;2.上海船舶设备研究所,上海200031)

0 引言

轴功率作为船舶动力及传动系统的关键参数之一,是新船试航、航行、维修后试航的重要测试内容,测试数据作为船机桨匹配的重要依据,在动力验证、工况调配等方面发挥重要作用。

目前,船舶轴功率测试主要是通过分别测量轴系扭矩和转速实现的。扭矩测量的方法较多,包括应变式、钢弦式、磁弹式、电容式、磁电式和光电式等测量方式,其中应变式扭矩测量的灵敏度高、易于安装且稳定可靠,因此广泛应用于船舶轴系扭矩功率测量[1]。随着技术的不断发展和船舶轴功率测试数据需求愈发急迫,轴功率测试产品从临时性检测向在线监测方向快速发展,已有成熟产品,如上海船舶设备研究所开发的RTM-MC遥测功率仪[2],在水面船舶取得了成功应用和推广,有力保障了船舶动力安全可靠运行[3]。

轴功率监测设备在应用时不可避免的受到实际运行环境的影响,主机运行时的振动一部分直接传递给传动轴,另一部分通过基座、船体、轴承等中间介质传递给传动轴,螺旋桨运转时产生的流激振动,尤其是在复杂恶劣海况下运行时产生的冲击激励也会传递到轴上。因此实船轴系的实际运行除旋转、扭转外,还存在复杂的振动。为了降低实际环境对轴功率测试的影响,国内外学者对提高轴功率实船测量准确性开展了大量的研究[4-6]。肖森等研究了电磁干扰、静电干扰、风浪流等实船外部环境干扰和安装过程对轴功率测试准确性的影响[7],并针对性的提出降低影响的方法。李利瑶针对基于相位差原理的光电非接触轴功率测量系统进行了误差分析[8],并提出了消除温度、振动等环境误差的解决方法。上述方法将轴功率测量从原理推向了工程应用,有效提高了实船环境下的测量准确性。然而,船舶轴系在振动、温度的环境干扰外,轴系本身还存在扭转振动,振动方向与扭转方向一致,相当于在扭转方向上叠加了往复运动。此时,轴功率监测设备所测量的轴系扭转变形中包含了稳定扭矩激励产生的扭转变形和波动扭矩激励下的扭转振动变形。这种干扰与环境干扰不同,属于被测轴本身的干扰。如果不消除因扭振发生的变形影响,所测得的扭矩功率数据的波动将非常大。轴功率监测设备的平均、滤波等数据处理算法往往是固定的,而扭振引起的轴系变形与轴系状态、转速等紧密相关,当轴系状态因疲劳、损伤而发生变化或转速变化时,扭转变形也随之改变。因此,轴功率监测设备的测量准确性难以克服轴系本身扭转振动的影响,而且随着船舶智能化的发展,对数据准确性的要求更高,轴系扭振引起轴功率测试数据准确性的影响问题愈发突出。

针对实船轴功率测试问题,本文基于扭振分离开展实船轴功率测试和分析研究,通过应变片和转速传感器获取实船轴系运转动态数据,建立轴功率数据波动与轴系扭振的联系机理,并结合测试数据,分析了轴系扭振对轴功率测试数据的影响,为实船轴功率数据分析和应用提供了技术支撑。同时,通过扭振分析提出了该船运行建议,保障航行安全。

1 轴功率动态测量方案

轴功率测量分为扭矩测量和转速测量2部分,其中扭矩采用在轴上粘贴应变片的方式测量,转速采用光电转速传感器进行测量。

扭矩测量如图1所示,轴表面打磨后粘贴全桥应变片,将轴系因扭矩产生的变形转换为应变片中桥路电压的变化。轴上设置应变片供电模块和信号发射模块。为降低供电电压波动对测量数据的影响,供电模块采用电池供电模式为应变片提供稳定的桥路电压。信号发射模块接收到应变桥路电压信号的模拟量信号后,调制为数字量信号,通过2.4G 高频无线通信的方式发送给信号接收模块,实现旋转轴系扭矩实时测量。为提高扭矩测量数据的实时性,应变片的采样率设置为1 000 Hz。

图1 扭矩测量

转速测量如图2所示,考虑到轴上空间狭小,难以安装测速齿轮,因此在轴上安装反光条,通过光电传感器的方式测量轴系转速。这种方式解决了实船转速测量问题,但采样频率较低,实际测量数据为轴系每转平均转速。光电转速传感器的测量数据经采集仪与扭矩测量数据进行同步计算。

图2 转速测量方案

由式(1)可知,轴功率测试数据的动态特性主要表征的为轴系应力(扭矩)的变化特征,可以反映动力装置做功和轴系传动状态。因此,上述方案可以满足轴功率动态测量的需求。

在测试前,采用人工盘车的方式对测量设备的安装情况进行了检查,确定测试数据正常且无干扰。

2 轴功率数据分析

为了更好地分析该船动力状态,分别在1 000 r/min、1 100 r/min、1 200 r/min、1 300 r/min、1 400 r/min、1 450 r/min 和1 500 r/min等7个主机转速工况左右两轴进行轴功率测试。

2.1 实测数据

以在1 000 r/min 主机转速工况为例,测试数据如图3所示,上方曲线为转速数据,下方曲线为扭矩数据。由图3可知,扭矩和转速数据的波动均较为明显,由于应变采样率较高,扭矩数据的波动更为剧烈。

利用上述数据,计算所得轴功率如表1所示。表中均值功率为在该工况下扭矩数据的平均值和转速数据的平均值计算所得,峰值数据为按式(1)计算所得。由表1中数据可以发现,峰值数据比均值数据大2倍以上。按照图3所示的扭矩波动关系,最小扭矩则可达到负值。

图3 主机转速1 000 r/min 时的测量结果(上为转速、下为扭矩)

表1 主机转速1 000 r/min 时轴功率

主机在正常工况下工作时,不可能出现负功率现象,由此可知,计算所得功率数据,与动力装置的做功能力无关,而是由轴系的动力学状态引起的。齿轮箱、联轴器等设备的存在以及轴系本身的弹性特性,使得轴系表面应变的变化并非与动力输出功率线性相关,而呈现出多自由度甚至连续自由度运动特征。为了获得该船真实的轴功率状况,本文对测得数据进行了进一步的整理和分析。

2.2 轴功率数据分析

在进行分析前,先后排除了设备本身因素和船上电磁干扰影响因素,初步判断测试波动是由于轴系本身的运行特征造成的。随后,对1 000 r/min 主机转速工况下的测试数据进行了时域-频域转换,如图4所示。

图4 测试数据的频域分析结果

提取出峰值对应的频率,如表2所示。

由表2可知,各峰值出现的频率均与第一个峰值对应的频率相关,呈整数倍或半整数倍的关系。例如第2个频率8.545 Hz 是第1个频率5.859 Hz 的1.5倍;第3个频率12.207 Hz是第1个频率的2倍;第4个频率和第6个频率分别为第1个频率的4.3倍和17.4倍,距离半整数倍稍有误差,但也十分接近。同时,对其他转速下的测试数据进行了频域分析,结果与本次结果一致。这些结果表明,测试数据虽呈明显的波动,但波动频率规律性较强,且均为第1个峰值频率整数倍和半整数倍。

表2 1 000 r/min 时左轴测试数据的峰值频率

同时,对多个转速工况下左右两轴第1个峰值频率与转速的关系进行了分析,如表3所示。从表3中可以发现,第1个峰值频率与转速对应的基频率基本一致,误差均小于2%。可见,测试数据中的波动第1个频率与转速一致,其他峰值频率均与第1频率即转速有较强的相关性。因此,可以判断测试数据中包含了轴系的扭振信号,并由于扭振较强,将主机输出的扭矩信号淹没。

表3 频率分析

2.3 分析验证

650 r/min。

为了对上述结论进行验证,本文收集整理了动力系统的参数,具体如下:

1)主机额定功率735 kW。

2)主机最大转速1 713 r/min,可操纵转速1

3)主机缸数12缸。

4)齿轮箱减速比1:2.864。

5)轴径110 mm。

主机是轴系扭转振动最大的激励源,轴系发生扭转振动时,最大峰值对应的频率与主机存在明显的对应关系。该型动力系统采用了12缸柴油机,在720°的曲轴转角范围内各发火一次,即每个循环中曲轴受到6次激励,则经减速箱后,轴系上最大峰值频率为:

2.4 轴功率数据处理

在确定该船轴系发生较大扭转振动后,本文对测试结果进行了滤波处理,将扭转振动分量从测试结果中分离出去,所得扭矩数据如图5所示。

图5 滤波后的扭矩数据

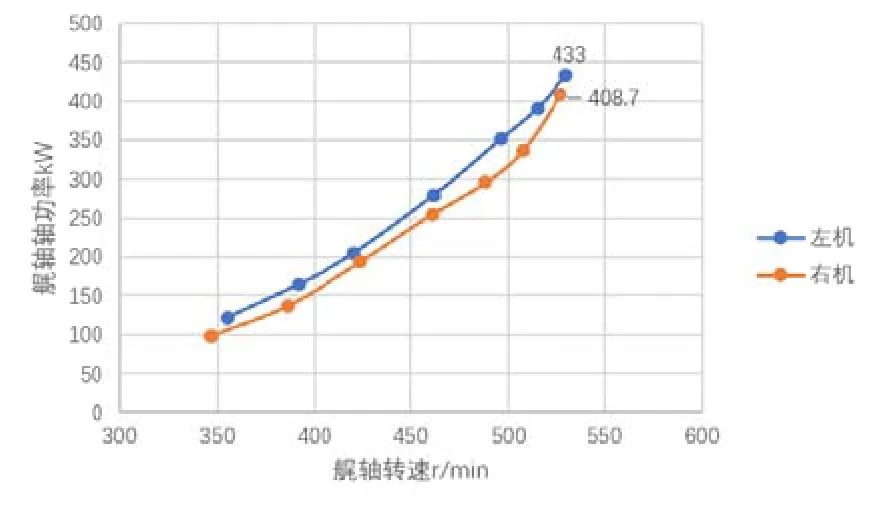

滤波后再利用式(1)计算可得左右两轴功率,如图6所示。

图6 滤波后的轴功率数据

由图6可见,本次测试所得轴功率数据与主机工况数据已基本一致。

3 轴系扭振分析

通过上述分析可以发现,轴系扭振时不仅对功率监测数据具有相当大的影响,在轴功率计算时必须将其分离,才可以得到准确的计算功率。更重要的是,该船的扭振幅值较大,已经对动力传动系统构成了重大的安全威胁。为降低安全隐患,本文基于扭振数据对轴系状态进行了分析。

3.1 扭应力分析

与振动相比,扭振不仅会导致轴过热甚至断裂,还会造成减速齿轮发生点蚀或断齿、联轴器撕裂、发动机曲轴松动和磨损加剧等。在此次分析中,首先对扭应力进行计算分析,从而判断轴系易损伤部位,给该船的维保提供建议。

图7 扭应力计算结果

扭应力的计算结果如图7所示,所用数据为各转速下的最大峰值。数据对比可见,在整个转速区间,左轴应力均比右轴大,相差最大处出现在1 500 r/min,约8.000 MPa;左右两轴应力均随主机转速升高而逐渐增大,在1 500 r/min 处最大,分别为61.182 MPa、53.704 MPa。一般金属材料的许用弯曲应力为500 MPa,许用剪切应力为许用弯曲应力的一半,约为250 MPa。因此,轴系因扭振发生断裂的风险较低,扭振对动力轴系的影响主要体现在齿轮箱、联轴器等轴系设备甚至发动机上,在该船的使用和维保中应着重关注轴系设备和发动机。

3.2 扭振幅度分析

为了客观评价扭振影响,在扭振分析中分离扭矩影响,扭振振幅数据采用各主机转速下扭矩测量结果的标准方差来表示,计算结果如图8所示。

图8 扭振幅度计算结果

由图8 可知,右轴在主机转速1 000 r/min 时,振动较大,但随着转速升高,逐渐降低,在1 200 r/min时达到最低,随后快速增高;左轴在主机转速1 000 r/min~1 400 r/min 时扭振比较稳定,随后明显增强,且增长速度较快。因此,建议左右主机在1 100 r/min~1 400 r/min 的转速区间内运行。同时,从图8中数据可以发现,在1 100 r/min~1 400 min 的转速区间内,右轴虽比左轴的扭振幅度小,但波动较大。这由此表明,相对左轴而言,右轴的扭振因素更加不稳定,发生故障的风险更大。

4 结论

本文基于扭振分离开展了实船轴功率测试及分析研究,采用应变片和转速传感器获得实船轴系动态数据,建立轴功率与轴系扭振状态的联系机理,结合数据分析了轴系扭振对轴功率测试数据的影响,结论如下:

1)扭振方向与扭矩测试方向一致,扭振变形与扭矩变形相叠加导致该船轴功率测试数据发生较大波动,但这种动态变化只能反映轴系的运行状态,并不代表实际传动功率。

2)消除扭振分量后,轴功率测试数据与该船运行工况数据基本一致,表明本文分析方法的正确性,为实船轴功率数据的应用和分析提供了支撑。

3)该船发生的扭转振动对航行安全造成了严重影响,轴系扭应力虽低于需用剪切应力,轴系断裂的风险较低,但会引起齿轮箱、联轴器甚至主机和螺旋桨的损伤。

4)该船运行在主机转速1 100 r/min~1 400 r/min之间时扭振较小,航行较为安全,且右轴功率波动比左轴大,运行状态的不稳定因素更多,应在维保时加以关注。