基于Workbench有限元分析的高压共轨管结构优化

李安康,夏 平,李向阳,尚 丹,何清林

(1.海装驻上海地区第四军事代表室,上海201108;2.上海船用柴油机研究所,上海201108)

0 引言

高压共轨管是柴油机或其他设备液压系统的核心部件,其作用是积累和分配高压燃油或伺服油,降低压力波动,但其内部压力为高压或超高压介质,因此共轨管及连接螺栓的强度以及端面密封性都将对整个系统的可靠性产生关键影响。因此,需要对共轨管相关部件进行有限元仿真计算分析,以校核部件设计的合理性。

1 共轨管部件强度分析

1.1 三维建模及材料属性

因为共轨管是一根锻造钢管,其关键特征即近乎对称的模型,因此取1/2 模型进行计算。在不影响仿真结果的前提下,为了方便划分网格和缩小计算规模,删掉了模型中不必要的倒角、圆角、凸台和沉孔,并移除了所有螺栓螺纹,最终建立的三维模型如图1所示,模型中主要包括共轨管、端盖及连接螺栓等部件,其中端盖与共轨管之间均布有16 个M16的连接螺栓。各部件的材料属性如表1。

图1 三维模型

表1 部件材料属性

1.2 网格划分

将三维模型导入ANSA前处理软件中分网,其中螺栓采用一阶六面体单元SOLID185,其他部分采用二阶四面体单元SOLID187,在部件接触部位需要尽量保持节点一致,以加快计算收敛速度[1]。有限元网格模型节点数为299220,单元数为199699,经雅克比和扭曲度检查,网格质量符合软件计算要求,网格模型如图2 所示。

图2 有限元网格模型

1.3 边界条件和载荷

将共轨管底面进行全约束,以避免刚体位移发生。共轨管与端盖底面之间、螺栓头底面与端盖上面之间定义摩擦接触,采用增广拉格朗日接触算法,接触刚度为0.8,接触行为设置为反对称接触,摩擦系数0.15[2]。螺栓螺纹处与端盖BOND接触。由于模型中有螺栓预紧力,因此需要分2个载荷步进行加载:

1)载荷步骤1。对16个螺栓施加71197N的螺栓预紧力并锁定,螺栓预紧力采用Prets179单元模拟。

2)载荷步骤2。在共轨内腔面施加48MPa介质压力。

1.4 强度计算结果及分析

1.4.1共轨管及端盖分析

共轨管及端盖的位移及应力云图如图3~图6 所示。

图3 共轨部件整体位移云图(放大300倍)

图4 共轨部件整体应力云图

图5 端盖应力云图

图6 共轨管应力云图

共轨部件的最大位移为0.066 mm,出现在端盖圆顶处;共轨管等效应力最大为324.54MPa,出现在共轨管螺栓孔螺纹处;端盖最大应力515.04MPa,出现在端盖螺栓孔边缘。在原设计中,端盖螺栓孔并未开相应的倒角,导致工作中螺栓倾斜变形并挤压端盖,使得应力集中,局部应力超过材料的屈服极限(355MPa),因此建议在端盖螺栓孔处开倒角,以便卸荷、减少应力集中,同时也方便螺栓装配。

1.4.2螺栓强度分析

由于16个螺栓均布设计,因此每个螺栓的应力情况基本相似,故只取应力最大的一个进行说明,如图7所示。

图7 螺栓应力云图

由图7可知,螺栓最大应力为515.8MPa,位于螺栓头附近杆身处,小于螺栓的屈服强度(640.0 MPa),此外,螺栓与端盖螺栓孔绑定的部位(相当于第一道啮合螺纹)的应力也较大,约为407.0MPa,从静力学角度分析,螺栓的安全性符合要求。

2 共轨管密封性分析

2.1 密封间隙分析

共轨管与端盖密封之间为平面轴向静密封,其2个配合面接触情况的好坏直接影响到主密封件(O型圈)的密封效果。若配合面之间的间隙过大,则O型圈会在油压的作用下挤入间隙,导致O型圈被剪切掉,发生“间隙咬伤”现象[3]。其配合面接触情况如图8和图9所示。

图8 共轨管与端盖接触压力

图9 共轨管与端盖接触间隙

共轨管与端盖密封面的最大接触压力为78.68MPa,分布在螺栓孔周围,主要受到靠外侧连接螺栓的压紧作用,引起内侧O型圈沟槽附近配合面略微张开,接触间隙最大为0.006 8mm,接触间隙满足最大允许密封间隙标准。

2.2 O型圈密封性分析

2.2.1O 型圈密封机理分析

由于密封配合面无法通过加工达到绝对光滑,密封面上会有一些微米级的波峰波谷,这些峰谷构成了微小的泄露通道。因此,仅依靠压紧密封面无法达到“零”泄露。而O型橡胶圈为弹性体,在受介质压力后发生弹性变形,与密封面紧密接触,从而达到密封效果。见图10。

图10 O型圈密封机理

如图10所示,安装时O型圈从自由状态的初始厚度d被压缩到d',压缩量为△d=d'-d,即密封圈与沟槽存在的安装初始过盈量;密封圈与沟槽的上下表面建立了初始接触压力σ0。当施加流体内压p后,O型圈将被推向低压侧,直到与沟槽的侧壁面相接触,初始接触压力σ0增大到σp。由于弹性体材料几何不可压缩,其性质类似于具有很高表面张力的黏性液体一样,流体压力以流体静压力的方式传递给密封接触面,产生接近p大小的接触压力,叠加在初始接触压力σ0上,即

式中:一般k≥1,因此σp≥p。故只要流体压力p存在,工作接触压力σp总比p高,实现自身的密封,所以O 型圈具有自密封功能。

2.2.2有限元模型建立

O型橡胶圈是一种各向同性、高度变形、高弹性和几乎不可压缩的材料,其本身特性非常复杂,具有几何非线性、材料非线性和边界非线性的特点。因此,为了方便计算收敛,节约软件开销,将O型橡胶圈模型简化为二维轴对称平面模型,在AnsysWorkbench 有限元软件中建模、划分网格并扩展显示后,如图11所示。

图11 O型圈有限元模型

对于橡胶材料的应变能函数描述,本构关系广泛采用Mooney-Rivlin 函数表征[4],材料常数C10和C01分别取1.87MPa和0.47MPa,泊松比取0.499,弹性模量取17.33MPa。

将沟槽底面全约束,端盖约束横向位移,计算时需将几何非线性开关打开,整个计算分为2个载荷步:

1)载荷步1。对端盖向下施加1.3m m 位移载荷到达初始装配位置。

2)载荷步2。在密封圈内侧施加48MPa 测试油压压力。

2.2.3结果分析

在端盖向下移动至装配位置后,初始接触压力如图12所示。

图12 装配位置初始接触压力云图

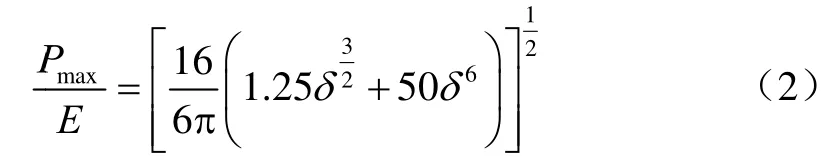

由图12可知,装配位置的初始最大接触压力为7.12MPa。学者Lindley 于1967年通过对密封圈在无限制沟槽中轴向受压的研究,得到了最大接触压力与压缩率之间的无量纲关系式:

式中:Pmax为O型圈受压后与上下面的最大接触压力,MPa;E为O型圈的弹性模量;δ为压缩率(不考虑公差的情况下取24.528%)。理论计算的结果为6.43MPa,与仿真结果误差在10%以内。

在施加介质油压后,接触压力如图13所示。不同介质压力下的最大接触压力如表2所示。

图13 施加介质油压后接触压力云图

表2 o型圈在不同介质压力下最大接触压力变化表

由图13可知,在左侧油压的作用下,O型圈被挤向沟槽右侧,最大接触压力为58.55MPa,大于介质压力(48MPa),密封介质不会发生泄漏行为。由图13可以看出,随着油压的增加,最大接触压力也会相应增加,其值均大于油压压力,能起到良好的密封效果,同时也验证了常系数k≥1的结论。

2.3 密封结构设计的再讨论

需要指出的是,以上对于O型圈密封的计算仅是静力学计算结果。O型圈实际的破坏泄露多由沟槽尺寸设计不合理、材料选择及加工工艺不恰当、安装使用不规范等原因造成,而这恰恰很难用有限元仿真的方法得到满意结果。且O型圈与端盖、沟槽等接触压力并非越大越好,过大的接触压力会导致材料的永久变形而引起提早泄漏。由静力学计算可知,端盖到达安装位置时的初始接触压力达7.12MPa,该数值过大,结合理论数据对比研究,在接受仿真数据准确性的同时,对沟槽等原始设计合理性产生疑问。因此,本文再次对原始设计进行了沟槽填充率计算,并结合相关国家标准及行业推荐标准提出了改进建议。

沟槽填充率为O 型圈截面面积与沟槽截面面积的比值,考虑到弹性体材料浸泡在密封流体中会引起材料的溶胀或受热膨胀,因此通常沟槽填充率要在85%以下[5]。在考虑尺寸公差的情况下,原始设计沟槽填充率计算如图14所示。

由图14可知,沟槽填充率最大为88%,超过推荐限值,因此根据密封圈线径及沟槽外径,建议增大沟槽宽度和高度,将沟槽内径由155.0 mm 改为153.8mm,将沟槽高度由4.0mm 改为4.2mm,此时沟槽填充率最大为77.91%,满足相关要求。

图14 原始设计沟槽填充率计算图

3 结论

通过对共轨管强度及密封性的有限元分析,并结合相关标准进行理论研究,得出结论如下:

1)端盖螺栓孔边缘应力集中严重,建议开倒角,其余部件的等效应力均低于材料的屈服极限。

2)在螺栓的紧固作用下,端盖与共轨管接触间隙满足最大允许间隙标准。

3)O 型圈最大接触压力大于介质油压,不会产生泄漏行为,但沟槽填充率过大,建议增大沟槽宽度和高度。