船舶脱硫系统的改装和调试

贾荣强,朱 杰,杜占海

(1.大连中远海运重工有限公司,辽宁 大连 116113;2.中国船级社大连分社,辽宁 大连 116000;3.浙江友联修造船有限公司,浙江 舟山 316281)

1 船舶硫排放控制处理方式

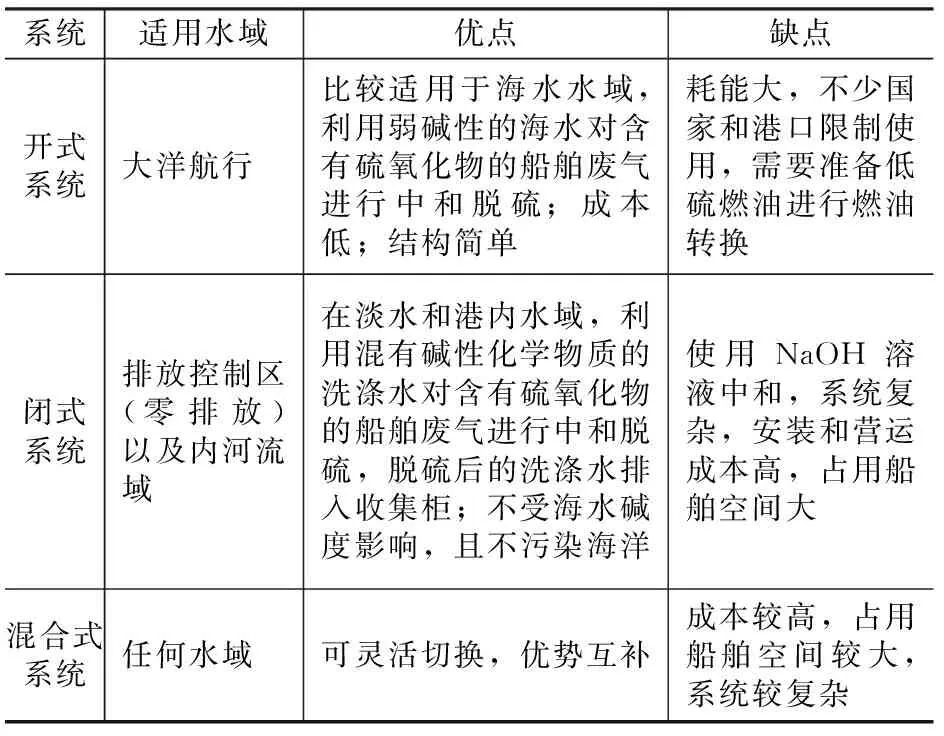

自2020年1月1日以后,除排放控制区以外的全球其它海域,船用燃油的最大硫含量质量百分数不得超过0.5%。目前,为实现这一目标的技术有3种:①燃料前处理方式:采用专门的工艺对燃油进行脱硫处理,船舶直接使用符合规定的低硫燃油;②替代燃料方式:使用天然气、甲醇等清洁燃料;③废气处理方式:安装脱硫系统装置,把废气中的 SOx清除,达到与使用低硫燃油等效的减排效果[1]。越来越多的新建船舶和营运船舶采用了废气处理方式以应对限硫令,脱硫系统分为开式、闭式和混合式,3种脱硫系统的优缺点[2]见表1。船东可结合船舶负荷、自身空间、主要运营水域的法规等营运需求进行选择,以满足船舶在不同排放控制区域的航行要求。根据DNV GL统计数据,目前3种脱硫系统的市场占比为开式71%,闭式14%,混合式15%,现阶段主要采用开式系统。

表1 3种脱硫系统的优缺点

2 船舶脱硫系统改装施工

船舶加装脱硫系统已成为各大修船厂的主要工程业务,船舶原有空间上的限制给前期的脱硫系统设计、施工增加了难度;由于大多数船舶在营运过程中,船东对改装施工周期要求较高,加上现场复杂的施工环境,给脱硫系统改装进度、质量的可控性带来了挑战。某18 000 TEU集装箱船(双主机)有2台主机轴带发电机、1台蒸汽透平发电机、3台柴油发电机,根据该船特点,仅对2台主机采用了开式脱硫系统改装,其原理示意图见图1,锅炉及柴油发电机继续使用低硫油[3]以满足环保要求。该船的开式脱硫系统改装包括新加脱硫海水泵、滤器、冲洗泵、脱硫塔、海水排放监测单元、排烟监测系统、气封风机、配电盘、变压器、变频器、船舶防海生物系统等设备和阀门的安装,排烟管、海水系统管路、空气控制管路、阀门控制管路施工及其他相关结构的修改和电缆铺设。

2.1 脱硫系统管路材料的比较与选择

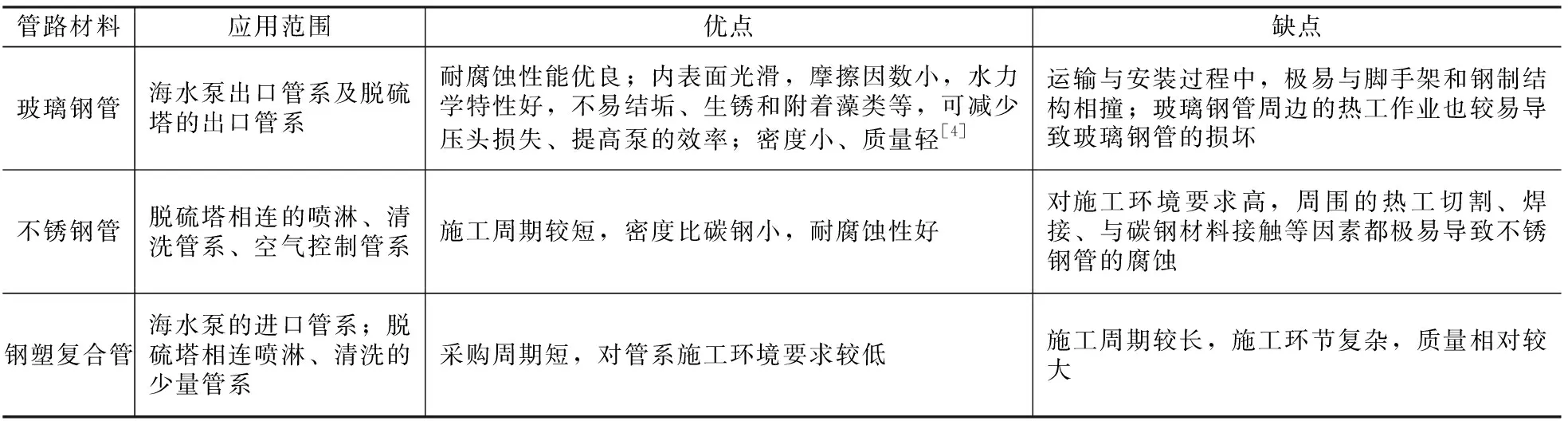

脱硫系统中管路主要选用玻璃钢、不锈钢和钢塑复合管,钢塑复合管即碳钢管系内部打砂,喷塑料-聚乙烯处理,俗称喷塑。少量系统采用碳钢镀锌管或塑料管,表2为脱硫系统主要管路材料的应用范围及优缺点。

2.2 玻璃钢管系及支架的设计与施工

玻璃钢管系广泛应用于船舶脱硫系统改装,由于船舶高速或高负荷运转时,船舶振动尤其是机舱、烟囱区域会加剧,因此玻璃钢管系的支架及管卡型式对于降低管系振动、保证管系正常运转尤为重要。玻璃钢管系支架分为导向式支架、固定式支架和法兰式支架[4]。法兰式支架主要应用于管系的泵出口位置及脱硫塔周围,同时在脱硫塔周围通常设计安装有膨胀节。之前多采用非环抱式管卡,而现在采用的全环抱式管卡,其宽度增加,内部采用胶皮垫。

图1 开式脱硫系统原理示意图

表2 脱硫系统主要管路材料的应用范围及优缺点

玻璃钢管支架的位置通常通过玻璃钢管系应力分析计算选取,支架的位置及焊接位置的支撑强度对管路系统的可靠性非常重要。某集装箱船试航(主机功率50%时)过程中,管系的振动较大,经查该管为脱硫塔进水管系,存在支架距离管系弯头、拐弯处稍远,同时支架没有焊接在主要结构上的问题,焊接的面板反面也没有进行加强处理,现场对支架进行了修改,故障消除。

脱硫系统改装通常需要将玻璃钢管设计、安装至烟囱区域,由于空间上的限制,玻璃钢管安装后与未安装绝缘的排烟管距离较近,有的地方甚至低于25~50 mm,排烟管无法正常安装绝缘材料时,会导致玻璃钢管的局部温度较高,超出使用温度的极限。对于此类情况,可采用二氧化硅气凝胶绝缘材料对排烟管包裹处理,二氧化硅气凝胶隔热性优良,具有极低的导热系数,可达到0.013~0.016 W/(m·K),低于静态空气的导热系数0.024 W/(m·K),从而保证其绝缘隔热效果。

脱硫塔设备通常布置在机舱内较高的位置,其振动较大,为此脱硫塔顶部和底部均设计安装了减震支撑,因此与脱硫塔相连管系除了要设计膨胀节外,管系支架还通常采用滑动式,以减小因振动产生的应力,避免造成管系损坏。

洗涤塔的洗涤水泄放管路通常也采用玻璃钢管,洗涤水通过舷侧钢质短管和机舱内本地控制的舷侧阀进行舷侧排放,技术设计时容易忽略此管路。按规范要求,其舷侧阀门除了能本地控制外,还能在机舱外(如散货船舵机舱或集装箱船廊道内)进行遥控开关。

2.3 管系的防腐选择与施工

改装施工过程中,与脱硫塔相连管系通常设计为不锈钢管,改装后,多条船舶脱硫塔进口管系出现管系泄漏问题,后期将连接脱硫塔的不锈钢管全部更改为钢塑复合管,故障消除。

开式脱硫系统排舷外的洗涤水在管系内测量pH值为3.5~5.8,因此舷外管及其外板区域均采取特殊油漆——玻璃鳞片树脂处理,施工质量要求较高,温度要求10 ℃以上,在冬天施工时,通常将该区域搭设脚手架,用防火布包围起来,内部采用热风幕进行加热、保温。由于该油漆黏度较高,油漆泵容易堵塞,施工时应多加注意。脱硫塔顶部排烟管内部油漆通常也使用该类油漆。

2.4 电气设备安装空间的通风设计

脱硫塔及相关设备的安装区域通常设计为增加与原机舱棚一体的外扩独立空间,其通风设计容易被忽视或遗漏,该空间内没有设置相应的有效通风系统(如供风风道),而是仅仅把机舱棚尾部上方的通风百叶窗移至新增空间的结构后壁上,在没有有效通风状况下,会导致烟囱内设备处于高温的工作环境下,尤其是设备上的电气元件。布置于新增空间角落里的设备气体检测仪,在此环境下容易导致故障。规范要求电气设备(尤其是布置在角落处的设备)的工作环境温度应在0~45 ℃,工作环境温度超过45 ℃,则除了在封闭空间新加百叶窗外,还应增加工艺孔,与原船空间相连,确保通风效果,使温度满足规范要求。

3 船舶脱硫系统调试

船舶脱硫系统改装结束后,需要进行码头调试和船舶试航调试。码头调试主要对脱硫海水泵、三通阀、气封风机、船舶防海生物系统、舷外阀、变压器、变频器及配电箱等新加设备进行试验,侧重于电气设备送电及信号调试、泵的磨合试验、设备管路系统的密性试验。船舶试航调试侧重于脱硫系统在主机不同功率状态下使用高硫油时,管系、设备振动情况,关注主机油耗变化、排烟脱硫效果、排出海水是否超标等运行数据状况。

1)根据规范要求,在本地控制站和集控室设置紧急停机装置,手动停止系统运行,并打开废气旁通装置。出现以下状态时系统会自动停止运行: ①脱硫塔废气进口温度过高; ②废气通过脱硫装置的压降过高(背压超过燃油燃烧装置允许的最大值之前应发出报警);③ 洗涤水供应压力过低;④ 脱硫塔水位过高。有些船舶还设计了污水井报警系统,该系统一种是利用原机舱底部污水井报警点,设计成船舶底部单侧所有污水井同时报警时,脱硫系统停止运行;另外一种是新加污水井报警点,根据玻璃钢管系布置路径及其周围状况,在容易出现管系破损位置下方的相对可封闭位置新加污水井及报警点,一旦该点报警,脱硫系统也会停止运行。安装该系统可以避免在海水管系出现泄漏时,因停车不及时而导致的大量海水淹没机舱设备。

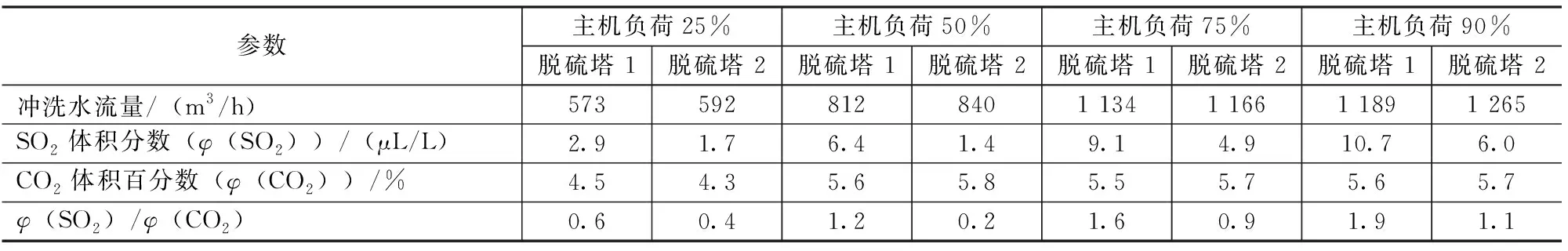

2)船舶主机在不同负荷状态下,需监测海水进出口及排烟参数。船舶试航调试过程中,船舶主机在25%、50%、75%,90%负荷状态下,脱硫系统需进行0.1%、0.5%脱硫排放模式下运转试验,海水排放监测单元监测和记录海水进口及洗涤水出口的 pH 值、PAH (多环芳烃)值、浑浊度和温度试验数据,排烟监测系统(CEMS)对排烟的硫含量进行监测分析。在机舱环境温度为27 ℃、使用燃油硫含量质量百分数为2.33 %条件下,按照0.5%脱硫排放模式自动运行,由于上述集装箱船为双主机,故安装2个脱硫塔,不同主机负荷下的排烟监测数据表见表3。

CEMS实际监测数据通常用φ(SO2)/φ(CO2)作为排烟脱硫效果的评价标准。依据《MARPOL附则VI》不同燃油硫含量限值所对应的燃油硫含量质量百分数0.5% 时,φ(SO2)/φ(CO2)为21.7;燃油硫含量质量百分数0.1% 时,φ(SO2)/φ(CO2)为4.3。使用高硫油后产生的废气经脱硫塔洗涤后φ(SO2)/φ(CO2)为0.2~1.9,远低于4.3,脱硫塔脱硫效果十分明显。

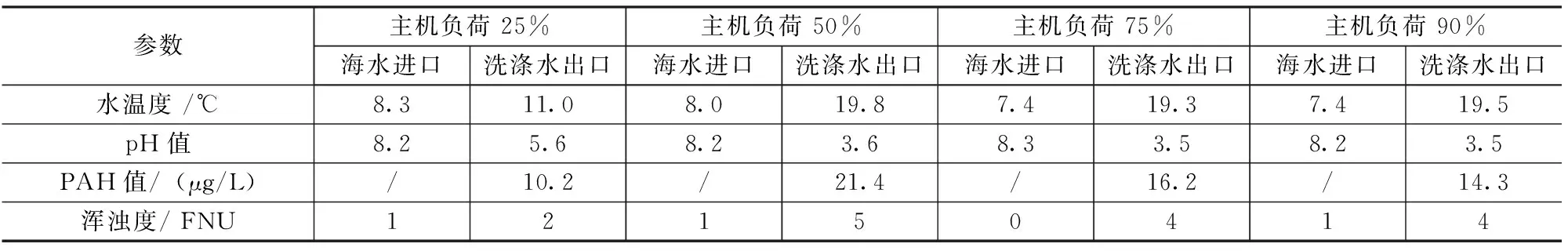

对海水泵的进口及洗涤塔出口的水进行监测,取样监测点需要设计在管系中心位置,通常设计或施工时容易忽视,存在忘记在管系内部安装或没有设计该监测点的现象,会导致监测数据失真。 参照中国船级社《船舶废气清洗系统试验及检验指南》,与试航监测进出口数据(见表4)对比状况如下:①在船舶静止状态下,距离舷外排放点 4 m处的水流pH值应不小于 6.5,根据厂家设计和模拟仿真计算,洗涤水在出口位置的pH值不小于3.1,即可满足规范要求,而工程实际中在洗涤水排放口安装喷嘴装置,加速对洗涤水的稀释,洗涤水出口pH值在3.5~5.6,满足要求;②洗涤水出口连续最大 PAH值应不超过进口PAH值(50 μg/L),实际排放PAH值在10.2~21.4 μg/L,满足要求;③洗涤水出口连续最大浑浊度与海水进口浑浊度差值应不大于 25 FNU ,实际浑浊度差值在1.0~4.0 FNU,满足要求。

表3 不同主机负荷下的排烟监测数据表

表4 试航监测进出口数据表

船舶试航调试过程中监测的数据表明,开式脱硫系统利用海水的弱碱性对洗涤水中硫氧化物进行中和,在0.5%脱硫模式下自动运转,洗涤水的pH 值、PAH 值、浑浊度均符合规范要求,0.1%脱硫模式的脱硫效果远高于0.5%脱硫模式,更加符合规范要求。因此,脱硫系统有着非常好的排烟脱硫效果,满足了现有环保法规要求。