船舶改装工程浮态下变形控制分析

徐海军

(南通中远海运船务工程有限公司,江苏 南通 226006)

近年来,国际航运指数持续在低位徘徊,船东公司投资新船的积极性普遍不高,投资低、交船期短、见效快的二手船舶重大改装,成为一种越来越普遍的选择。相较于订造新船,改装船舶成本更低,改装周期更短,从立项到交船基本在1年内完成,以更短的时间实现投资回报。

为了缩短改装周期,降低改装成本,实现船东与船厂的双赢,浮态下进行主体工程的改装,已经成为一种普遍模式。而如何有效控制浮态下改装过程中的船舶变形,最大限度的减小结构内应力,以确保主船体的结构安全,是安全改造的基础和安全生产的保障。[1]

本文以“阿芙拉型油船改大型半潜船”为例,研究船舶浮态下主甲板开大工艺孔进行主船体改装、拆旧工程的可行性,以此来有效控制船舶变形,最终保质保量完成项目,达到提质增效的目的。该船改装前总长244.7 m,型宽42.0 m,型深21.3 m。改装后型深13.5 m,设计吃水9.2 m,最大下潜吃水22.5 m,载货甲板长度170.0 m,最大下潜时主甲板距水面9.0 m,可以实现大型物件、海工装备、工程船舶、浮船坞等货物的装卸和运输。该船所有结构、管系主体工程全部在浮态下完成。在浮态下,完成原船主甲板大工艺孔的开设,双层底下纵向加强,新加管隧,纵壁分段和13.5 m主甲板分段的装焊,原船结构的全部拆除,以及压载、透气等管路的安装,最后进坞完成坞内工程,其中坞内工程包括外板油漆等全部工程,时间控制在7天左右。出坞后完成调试等扫尾工程,整个改装周期约8个月。

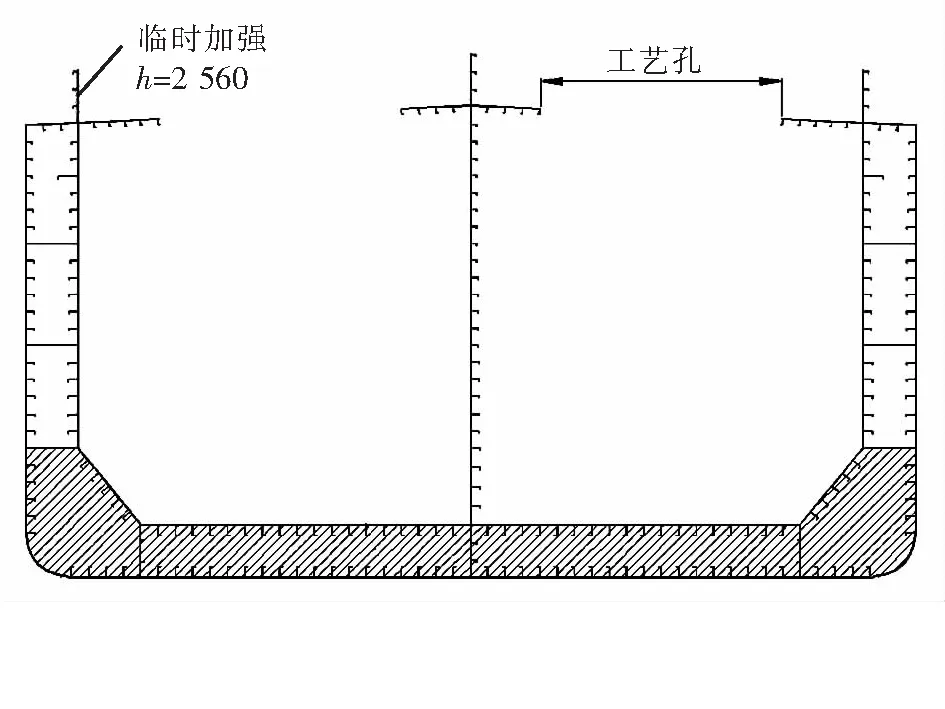

由于时间紧、任务重,为了保证改装工程的高效进行,12个货舱主甲板上均需11.48 m× 20.40 m的大工艺孔,需断掉26根甲板纵骨(左右各13根),对全船总纵强度和横剖面惯性矩破坏较大,如何有效的进行强度和惯性矩的补强,最大限度的减小因浮态改装造成的船舶变形,是该项目高质量完工的基础,也是本文研究的内容。图1为开孔加强后横剖面,具体工艺孔开设及加强方案参见图1,其中阴影部分为压载水3#、4#、5#舱。

图1 开孔加强后横剖面

1 变形值计算和强度校核

将主船体视为1根受到各种复杂载荷漂浮在水面的梁。任何梁,在外力的作用下,都会发生变形。变形的大小,取决于外力的大小、梁的长度、弹性模量和梁的惯性矩。变形值越小,说明刚度越好。而对于改装船舶来说,长度值可以视为常量,弹性模量通常按钢材的弹性模量计算。因此只需要考虑外力大小和梁的惯性矩,只要在改装过程中,做好这2个参数的研究和控制,船舶在改装过程的变形值就可以得到科学有效的控制。[2]

1.1 原始变形值的测量与记录

船舶进厂后,为尽可能减小温度和天气原因对测量结果造成的误差,尽量选天气稳定的时候,连续3天分早、中、晚3次,共计9次测量,在完全空载状态实测原船甲板变形值,然后取平均值作为该船的原始变形值。经实测,原始甲板在浮态下变形值W0为96 mm。船舶在空载浮态下,因艏艉纤瘦,结构密度大,设备设施多,相对体积密度大,自重大于该区域外底板受到的向上浮力,因此艏艉段受到向下的合力,而中间货舱区排水体积大,但自身体积密度小,自重不足以抵消船底板受到的浮力,货舱区受到向上的合力。船舶在空载状态下,更像是一根中间高两头低的扁担,必然具有一定的变形值。为了减小初始变形值,可设法改变中间货舱区的受力状态,让外力值变得更小。因此在中间3#、4#、5#舱双层底下打入约3 500 t压载水,尽可能将主船体压平。经实际测量打入压载水后,主甲板变形值变为75 mm。[2]

1.2 变形值计算

集中载荷简支梁变形值:

(1)

均布载荷简支梁变形值:

(2)

集中载荷悬臂梁变形值:

(3)

均布载荷悬臂梁变形值:

(4)

式中,F为梁所受到的外力,N;L为梁的长度,m;E为钢材的弹性模量,取210 GPa;I为梁的惯性矩,mm4;q为梁的均布载荷,N/m。

从上述计算公式可以看出,任何梁的变形值W与惯性矩都成反比,因此我们计算出工艺孔开设前后的惯性矩变化比例,结合船舶初始变形值,就可以推算出开孔后的大致变化情况。

原船横剖面的惯性矩I5=3.62×1014mm4;剖面模数Z1=3.896×107cm3。开工艺孔不做加强时,横剖面的惯性矩I6=2.78×1014mm4;剖面模数Z2=3.463×107cm3。开工艺孔加强后,横剖面的惯性矩I7=3.15×1014mm4;剖面模数Z3=3.696×107cm3。

开孔后,不做加强的状态下,横剖面惯性矩变化率φ1:

φ1=I6/I5=76.8%。

(5)

预测开孔后变形值W1=W0/φ1=125 mm,增大约29 mm。

甲板加强状态下,横剖面惯性矩变化率φ2:

φ2=I7/I5=87.0%。

(6)

加强后,变形值W2=W0/φ2=110 mm,增大约14 mm。

根据估算,临时加强对于惯性矩和剖面模数均有不小的贡献,对控制变形和保证强度都起到了很好的作用。因此,理论上分析,开孔加强方案对变形控制效果显著。

1.3 有限元强度分析和变形值验证

估算验证方案可行后,使用有限元,将货舱区域原船结构整体建模,建模时候仅需考虑主要构件,一些详细节点,如补板、小肘板、局部加强筋,管穿孔等可不在模型中反应。模型建立完毕后,分析不同工况下主船体的受力状态并在模型中加载,分析出不同工况下的受力状况和变形值,进一步验证该方案的有效性和科学性。[1]

根据有限元模型计算,在船舶原始状态下的变形值为96 mm的情况下,对其进行开孔、加强等操作。开孔无加强的状态下,船舶最大应力发生在5#货仓区域主甲板位置,最大应力为127 MPa,最大变形值为129 mm;在开孔且完成全部加强的工况下,船舶处于中拱状态,最大应力的位置基本不变,最大应力为114 MPa,原甲板材质为AH32高强钢,屈服强度为315 MPa,安全系数(屈服强度/最大应力)为2.76;安全系数大于2,结构安全性可靠。最大变形值为113 mm,与估算基本一致,满足变形控制要求,进一步证明了该方案在强度保证和变形控制方面是科学有效的。

2 浮态下施工过程中的变形控制

2.1 新加结构施工过程中的变形控制

甲板临时加强全部安装完毕后,排空3#、4#、5#舱双层底下3 500 t压载水,内底板分前后两期开设左右各6道临时工艺孔,进行双层底下新加纵桁、纵骨,中间平台反口新加纵骨、舭部肘板等散装工程和压载管安装等工程。

从4#舱开始向艏艉依次吊装纵壁、管隧和甲板分段,用分段的自重作为固定压块,以减小船舶变形值,每个舱前后分2个分段,左右方向分10个分段,从开设的大工艺孔直接吊装到位。一个环段总质量约520 t,每个舱分段相当于约1 000 t的载荷,从中间向艏艉两边依次吊装,对于控制船舶变形具有一定的积极作用。

如果在安装纵壁管隧分段前,经检测发现变形值变化较大,可在3#、4#、5#舱双层底下打入3 500 t压载水,注意确保内底板距离压载水液面300 mm以上,以确保纵壁与管隧分段及内底板焊接质量,避免背水焊接情况出现。此时,压载水可一直保留至主体改装全部完工后,再进行抽排工作。

2.2 原甲板拆旧过程中的变形控制

货舱区管隧、纵壁、甲板分段全部安装到位后,完成与原主船体首尾的全部有效对接,所有合龙缝全部焊接并报验完毕,此时原甲板(包括需要拆除的外板,纵壁等)已经相当于额外压载,新的甲板、纵壁结构强度已经完全满足要求,此时可以进行原甲板结构的拆除。

考虑到需要尽可能减小变形值,拆除甲板的时候从艏艉依次向船中拆除,此处需额外注意艉部角隅位置的完工情况,如果角隅区域已经全部完工,等同于新船结构形式,那么割除艉部原甲板结构的时候,角隅位置强度足以支撑整船的质量,分前、后、左、右4个点同步开工,可以大幅提高拆旧效率。

如果因为某些原因,艉部角隅结构加强还未完全完工,考虑到结构安全性,拆旧可以从艏部向艉部依次进行,最后拆除艉部角隅区域的原结构。这种方法既可以用还未拆除的原甲板、纵壁、外板来补偿暂未完工的角隅强度,又可以为艉部角隅区域的施工腾出时间。艏部拆除、角隅施工同步进行,待拆到角隅区域之前,角隅位置的加强工作已经全部完毕。[3-4]

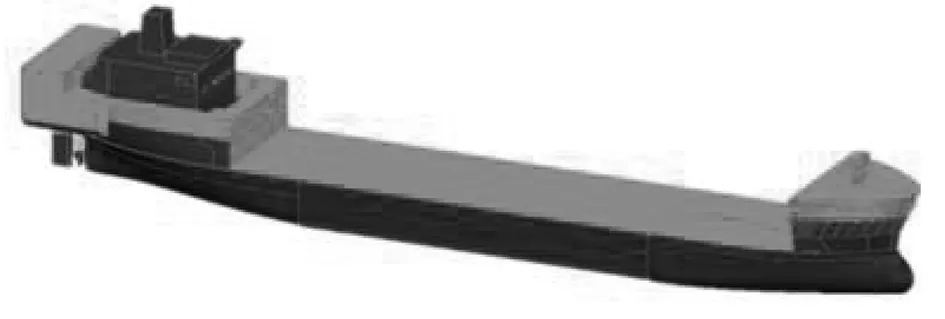

原结构拆除完毕后,主船体基本成型,完工模型见图2。

图2 完工模型

3 改装过程中的变形值监测与预案

3.1 变形值动态监测与记录

在整个改装项目的施工过程中,在左舷L21、船中CL、右舷L21这3个位置前后各设置14个监测点,用于记录整个改装过程中变形值的变化情况,严格按照关键节点一天两测,重要施工阶段一天一测,平稳状态隔天一测的要求,进行船舶变形值的变化监测。测量结果当天呈报项目组和船东,以确保数据的时效性和真实性。[2]

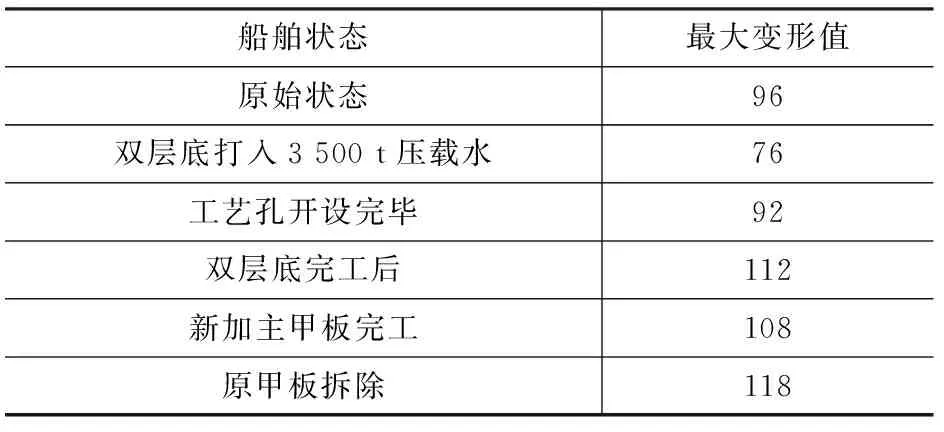

根据实际监测记录我们发现,实测数据与计算预估基本一致,完工状态数据满足设计要求,原船不同状态下最大变形值测量数据见表1。

表1 原船不同状态下最大变形值测量数据 mm

3.2 监测变形值超过预期的纠正预案

监测过程中如发现变形值超过预期的10%,达到124 mm,则立即停止现场施工,分析导致变形值超过预期的原因,并采取如下预案进行变形值的回调。

1)减轻艏艉负荷,通过尽量排空艉部油舱、水舱,拆卸艏部锚、锚链,清空艉部舵机间、艏部水手间的重物,如油漆,脚手管、备用钢丝绳等质量较大的物件。

2)加大中部货舱区域压载水量,先在3#、4#、5#舱双层底下打入压载水(共计3 500 t),如不满足要求,在2#、6#舱双层底下打入压载水,并在3#、4#、5#边舱打入压载水(共计7 800 t)。

3)如上述措施还不能有效控制住变形值,则立即安排进坞,在坞内完成开孔及加强,完成双层底下新加纵骨、纵桁的安装与焊接。如果图纸齐全,可以借此机会完成全部坞内工程,包括舵系、轴系、水下检验外板标志、外板油漆等。

3.3 存在的问题及不足

1) 临时加强需在原甲板上取材,每一个分期内,先开孔,再加强,加强与开孔交替进行,先切割破坏产生变形,再在变形的基础上进行加强。但实际加强效果不佳,需要用压载水来调节,因此增加了额外的工作量。

2)不管是直接惯性矩计算还是有限元校核,都需要花费较大的工作量来建模分析,建模周期较长,占去了较大的人工成本,且需提前2个月介入,对于短周期的船舶适用性较差。

3)临时加强和压载水调节交叉进行,容易与施工计划的调整和安排产生矛盾,出现施工环节的脱节,造成时间的浪费。

4 结束语

本文以某大型油轮改自航半潜船改装为例,通过理论计算和有限元分析,证明了浮态下开设大工艺孔进行全船主体改装的可行性;并经实际验证,该方案在整个改装过程中科学有效,对安全施工,高质量改装及工期的保障起到至关重要的作用。

但在今后的改建中仍需考虑以下改进:①持续优化施工流程,力争避免压载水调节的方式来修正加强时的变形值;②持续优化工艺方案,在不增加甚至减少现场施工量的情况下,尽可能减小工艺孔的宽度尺寸,从而减小总纵强度和横剖面惯性矩的破坏。