基于高频振动信号的齿轮箱滑油压力突降故障诊断

高洪滨,李城华,王艳武

(1.92601部队,广东 湛江 524009;2.91878部队,广东 湛江 524000;3.武汉东湖学院,湖北 武汉 430212)

高频冲击信号对于故障定位很有意义,振源一定在高频冲击信号最强烈的测点附近[1]。在振动位移、速度和加速度信号中,加速度信号更能突出高频信号,因此一般采集高频振动加速度信号来反映这种冲击[2]。作为传递动力并进行转速改变的传动部件,齿轮箱广泛应用于各类船舶主动力装置中,也是最常发生故障而影响整个系统运行的一个部件[3],因此开展主动力装置齿轮箱故障诊断研究对保障船舶安全可靠运行具有重要意义。

由于齿轮箱应用广泛,为保障各系统运行的可靠性,当前对齿轮箱故障诊断的研究较多。如运红丽[4]、杨鹏[5]等人利用润滑油监测技术,对风电机组齿轮箱故障诊断技术进行研究;王栋璀等针对最近邻算法的缺陷提出了基于小波包和改进核最近邻算法的风机齿轮箱故障诊断方法,为齿轮箱智能诊断技术的研究提供新思路[6]。刘漫等人针对风电机组齿轮箱故障频发,采用基于小波降噪和BP神经网络相融的方法开展风电机组齿轮箱故障诊断与研究[7]。杨明莉等人利用基于多尺度小波分析和希尔伯特变换的实时齿轮箱故障诊断方法,分析能量包络谱相应的波形参数值来判定预测故障的类型[8]。李宏坤等人针对低速齿轮箱频率特点,提出了基于参数优化的变分模态分解和循环自相关函数结合的故障诊断方法,并进行了仿真和实验研究[9]。李娟等人针对齿轮箱振动信号背景噪声问题,提出了基于群分解和平均差值形态算子的齿轮箱复合故障诊断方法,并进行了仿真实验研究,为齿轮箱故障诊断提供了一种新方法[10]。周宇在对齿轮箱振动机理及故障类型分析的基础上,开展多维向量特征提取方法研究,为列车齿轮箱故障诊断提供理论依据[11]。赵晓平等人针对大数据背景,提出了一种基于多任务深度学习模型的诊断方法,对齿轮箱的轴承及齿轮这2种目标的故障同时进行诊断研究,实验结果表明,该方法实现了在多种工况、大量样本下对齿轮箱内轴承和齿轮不同故障的准确诊断[12]。徐启圣等人对风电齿轮箱状态监测和故障诊断的研究现状及发展趋势进行研究预测,针对风电齿轮箱故障诊断提出 “五性三化” 的解决思路[13]。

上述针对齿轮箱故障诊断的研究成果,为齿轮箱故障诊断提供了坚实的理论基础。对于船舶主动力齿轮箱的故障诊断,也可以借鉴相关研究成果。但是由于实际工况的改变,相关理论并不能直接在工程实践中进行应用。本文则针对某船主动力装置的2台齿轮箱,在分析其具体结构的基础上,基于实际特点开展基于振动测试的故障诊断分析,为工程实际中齿轮箱的故障诊断提供工程借鉴和参考。

1 初始检测数据分析

该船主动力装置2台齿轮箱正常运行时采用轴带滑油泵供油,该泵是三螺杆泵。如果滑油低压导致降速故障,将自动启动电动备用滑油泵供油。在不到2周时间内,左齿轮箱2次发生在线监控系统滑油低压报警问题。对该齿轮箱的滑油管路、阀门和滤器进行了排查,未见异常。在齿轮箱额定转速下,对轴带滑油泵和滑油溢流阀进行了多次振动监测,最终找到了故障原因。

第一次在线监测系统压力突降报警时,没有来得及进行振动监测。据值班人员描述和查阅在线监控记录,当时齿轮箱在额定转速运行,在线监控系统突然显示左齿轮箱滑油低压报警。值班人员进行排查时,滑油压力出现一个先上升、再进一步降低的过程,导致主动力系统故障降速。排查左齿轮箱滑油管路、阀门和滤器,未见异常。排查完毕后加速到额定转速,油压正常。连续多天运行正常。

恢复到额定转速,油压正常时,采用VIBXPERT Ⅱ振动频谱分析仪采集了2台齿轮箱轴带滑油泵和滑油溢流阀的振动信号。泵测点在泵体非驱动端,测量方向为横向(水平径向),溢流阀测点在溢流阀顶部,方向为垂向。对同一设备、不同状态下的高频振动信号进行比较,或者对同一型号的几台设备的高频振动信号进行比较时,要尽量保证4个“一致”:被测设备工况一致,测点位置和测量方向一致,测量参数设置一致,传感器固定方式一致。做到4个“一致”,高频振动信号的比较才更有说服力。

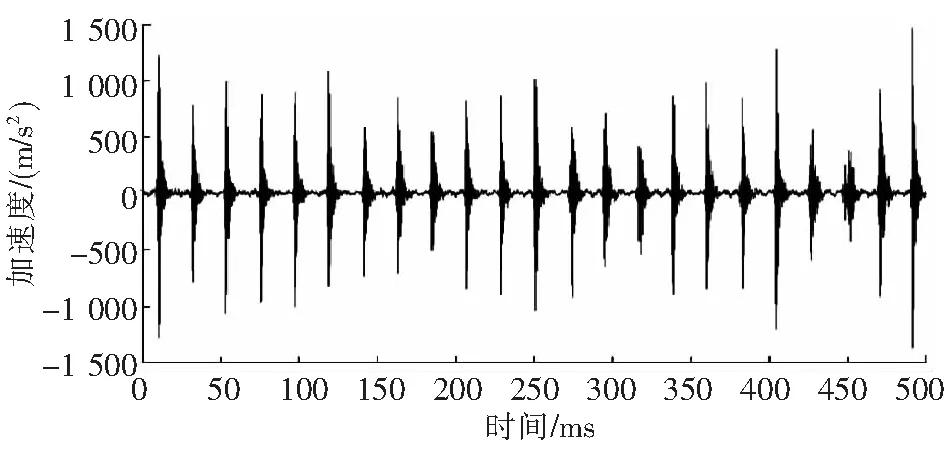

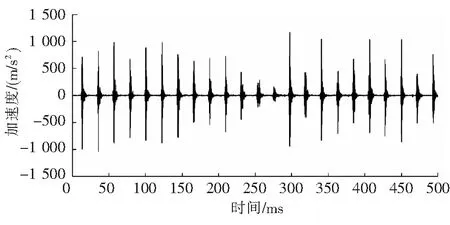

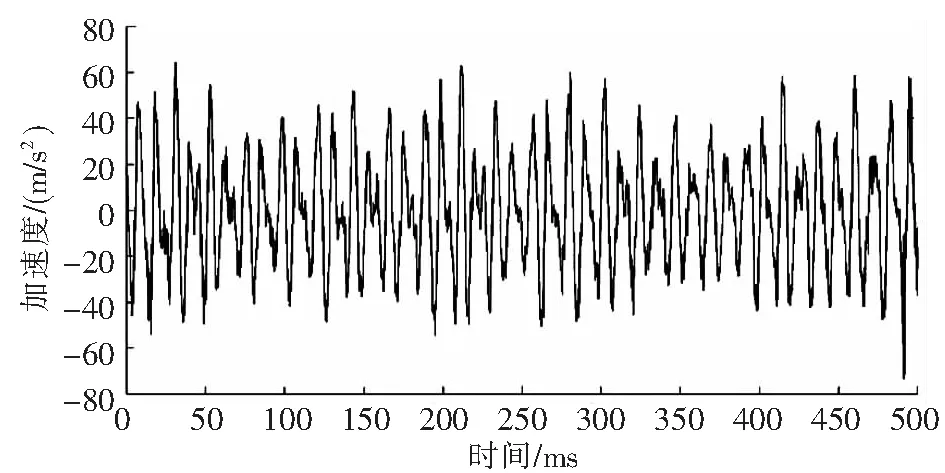

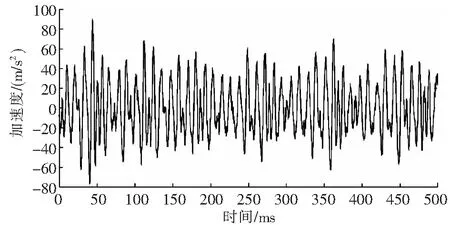

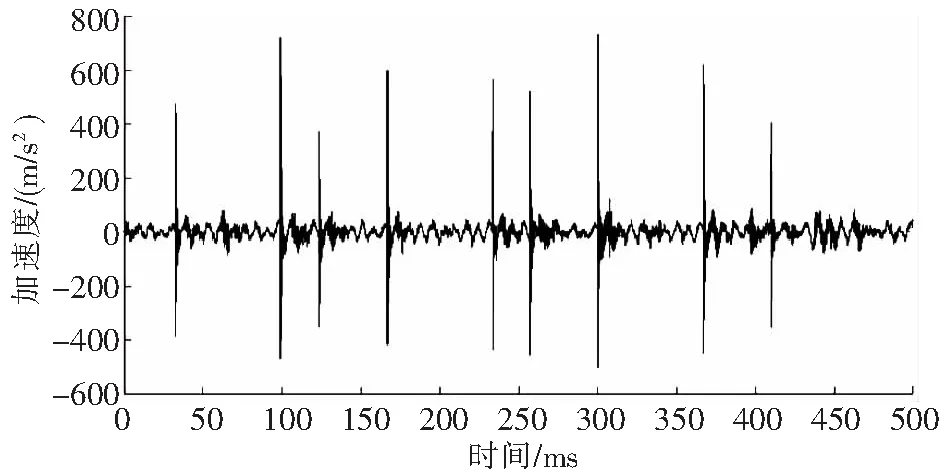

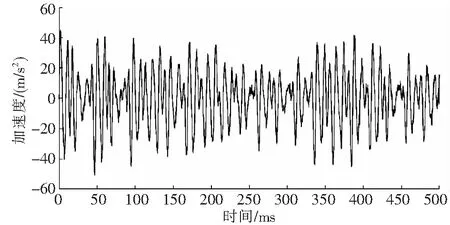

左齿轮箱轴带滑油泵振动烈度为10.4 mm/s,溢流阀振动烈度为40.7 mm/s;右齿轮箱轴带滑油泵振动烈度为8.6 mm/s,溢流阀振动烈度42.7 mm/s。烈度值相差不明显。压力正常时,齿轮箱轴带滑油泵加速度信号如图1和图2所示,均有明显高频冲击,冲击出现的频率为螺杆泵2倍转频。这是因为主动螺杆为双头螺纹,每转排油2次,冲击是排油造成的,是正常现象[14]。压力正常时,齿轮箱滑油溢流阀加速度信号如图3和图4所示,阀体上都没有冲击,说明此时溢流阀都没有泄油。2台齿轮箱轴带滑油泵和滑油溢流阀振动信号无明显差别,未见异常。

图1 左齿轮箱轴带滑油泵加速度信号(正常)

图2 右齿轮箱轴带滑油泵加速度信号(正常)

图3 左齿轮箱滑油溢流阀加速度信号(正常)

图4 右齿轮箱滑油溢流阀加速度信号(正常)

没有进行任何检修处理,设备自行恢复正常。说明故障是偶发性的,可能原因有:轴带滑油泵问题、压力传感器误报警、滑油溢流阀误动作、管路进气。查阅说明书,该齿轮箱安装了5个滑油压力传感器,其中1个用于低压报警,1个用于控制故障降速,这2个传感器同时出现误报警的概率不高。因此,轴带滑油泵故障、溢流阀故障或者管路进气的可能性较大。但是没有采集到故障时的振动信号,无法准确判断。

2 第二次故障数据分析

第一次故障12天后,在线监控系统再次显示左齿轮箱滑油低压报警。使用振动频谱分析仪采集了低压报警时左齿轮箱轴带滑油泵和滑油溢流阀的振动信号。

低压报警时,左齿轮箱轴带滑油泵振动烈度为5.5 mm/s,滑油溢流阀振动烈度为19.5 mm/s,相比正常时明显下降,但是振动烈度值稳定,泵体上的排油冲击仍然正常。如果是管路进气,振动一般不稳定,因此管路进气的可能性不大[15]。泵体振动烈度明显降低,可能是泵存在问题,也可能是滑油压力低造成的,无法确定一定是泵的问题。

低压报警时,左齿轮箱滑油溢流阀加速度信号如图5所示。比较图3和图5,左齿轮箱滑油溢流阀正常时和故障时振动信号差别明显。比较图4和图5,左齿轮箱滑油溢流阀故障时和右齿轮箱滑油溢流阀(正常)振动信号差别明显。左齿轮箱滑油溢流阀振动加速度波形中存在明显的高频冲击,冲击出现的频率不规律。说明即使压力很低,左齿轮箱滑油溢流阀仍然在泄油,这正是压力低报警的根本原因。

未进行检修,压力恢复正常水平后,再次测量轴带泵和溢流阀振动。左轴带泵振动烈度为10.0 mm/s,溢流阀振动烈度为28.1 mm/s,右溢流阀振动烈度为36.4 mm/s。振动加速度信号中仍然有高频冲击信号,但是冲击出现的频率明显增加,且仍然不规律。这是因为压力升高,溢流阀动作更为频繁。说明左齿轮箱滑油溢流阀存在问题,导致非正常泄油。

图5 左齿轮箱滑油溢流阀加速度信号(报警)

对故障滑油溢流阀进行了更换。更换后在同样工况下再次测量溢流阀振动,结果如图6所示。振动烈度为26.4 mm/s,加速度信号无冲击。可以看出,左齿轮箱滑油溢流阀振动恢复正常。更换溢流阀后,左齿轮箱的滑油压力一直正常。对换下来的故障溢流阀进行拆检,发现内部有铁屑,内部零件存在磨损。

图6 左齿轮箱滑油溢流阀加速度信号(修理后)

3 结束语

针对某船舶主动力装置齿轮箱出现滑油压力突降并引发故障报警现象,采用VIBXPERT Ⅱ振动频谱分析仪分别对初始状态和故障状态下齿轮箱振动加速度信号进行测量分析,发现齿轮箱溢流阀故障是系统故障主要原因,并建议进行更换。通过对检修后振动信号监测分析发现结论正确。

1)齿轮箱高压滑油突然排出,会在流经的设备零部件上激发出明显的高频冲击响应,是否具有这个冲击信号,以及冲击信号的出现是否规律,对于滑油泵和滑油溢流阀的状态判断具有重要意义。此时测量高频加速度波形最能反映这种冲击。

2)设备振动的变化,不管是变大还是变小,都可能是故障的征兆,都要引起关注。与流体有关的故障尤其是这样。

3)同一设备不同时刻振动信号的比较,同一型号设备之间振动信号的比较,对于基于振动信号的状态监测与故障诊断意义重大。因此,重要设备正常情况下的振动波形和频谱也要采集和保存,以便今后相对比较。高频振动信号进行比较时,要尽量保证2次测量的工况一致、测点位置和测量方向一致、测量参数设置一致、传感器固定方式一致。