MLSIM轨道位移定位检测技术在自动供卸料系统中的应用

蔡海安,杜 岩,杜利杰

(1.浙江中产科技有限公司,浙江 温州 325011;2.承德钢铁集团有限公司,河北 承德 067000)

位移定位检测设备在重工业应用中种类繁多,包括格雷母线位移检测、激光测距检测、磁尺位移检测、编码器位移检测、雷达位移检测系统等。这些定位方式对于重工业中恶劣的工况环境都有各自的局限性,可靠性低或结构复杂投入成本太高,后期维护成本高等等。

本文重点介绍MLSIM轨道位移定位检测技术在重工业自动供卸料控制系统中的应用,该位移定位检测技术克服了重工业中高温、高粉尘等恶劣工况,极大的提高了该领域的自动化控制水平和工作效率,降低了工人的劳动强度,改善了工人的工作环境,其高可靠性、投入成本非常低,安装简单,二次开发简单,具有很高的性价比,值得推广应用。

1 MLSIM系统工作原理及特点

1.1 MLSIM系统工作原理

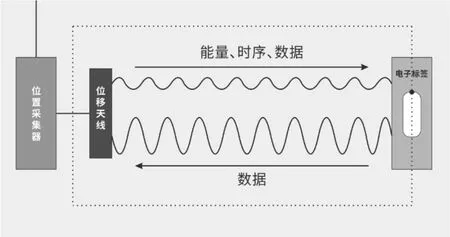

通过移动站(位置采集器和天线)与固定站工位标识器内部电子标签间电磁波的对射,进行能量和信息的传递(如图1),位置采集器利用反射的信息建立模型(如图2),与原内部设置的模型对比派生出位置ID,达到位置识别的效果。

上位机将系统工作状态、搜寻目标地址等数据通过网间连接器下发到位置采集器(以及料位测量子系统),各子系统将数据汇总给网间连接器,网间连接器根据数据优先级别依次采集并上报给上位机,实现轨道位移设备的自动控制。

MLSIM检测技术的位置ID已经定义,由小地址ID+工位ID组成,可以直接识别调用。

图1 工作原理图

图2 小地址ID模型图

1.2 小地址ID与目标物位置空间定义说明

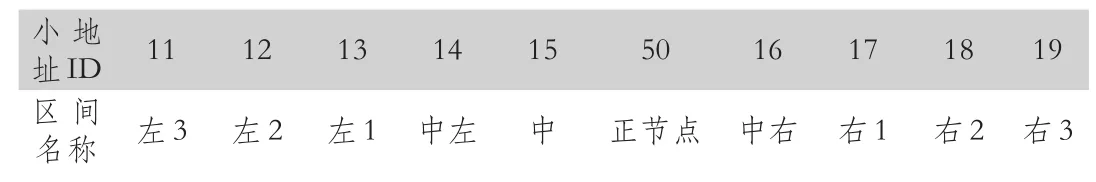

(1)小地址ID与区间名称对照表。

表1 小地址ID与区间名称对照

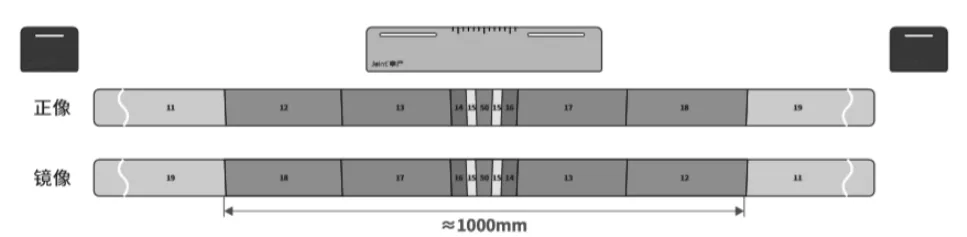

(2)小地址ID与工位标识器位置对应如图3所示。

图3 小地址ID对照图

(3)正像和镜像的设置。可根据现场料仓布局和用户使用习惯,通过位置采集器设置为正像或镜像定义正转或反转。

1.3 MLSIM定位检测技术指标

(1)正节点位置检测精度≤30mm。

(2)更新频率:10Hz。

(3)工作温度-30℃~65℃。

(4)工作湿度10%~90%RH。

(5)非接触式检测,最佳读取距离90mm~130mm。

(6)偏摆容差允许距离50mm。

(7)目标工位移动速度≤500mm/s。

1.4 MLSIM定位检测技术特点

(1)非接触检测,全程实时位置检测。

(2)间断性高精度正节点位置检测。

(3)供电方式,只需移动站供电,固定站工位标识器不需要跑线供电。

(4)系统所有单个设备单人徒手可拿起,安装极为简单。

(5)各工位位置识别号已经被定义,不需要逐个实地测量绑定。

(6)所有工位减速和停车控制代码对应按控制精度设置小地址ID类别和目标工位,不需要逐个工位分别编写。

(7)下位机可实现自适应控制。

(8)纠错算法,抗干扰能力强,故障快速诊断,稳定性强。

(9)定制协议,实现对如翻板、除尘、安全警示等各种辅助子系统控制,系统更稳定,减少二次程序开发量。

2 MLSIM定位检测技术系统组成

(1)系统拓扑图,如图4所示。

图4 系统拓扑图

(2)硬件组成。MLSIM定位检测系统主要由网间连接器、位置采集器、工位标识器、网关及其他可选设备构成,以下分别予以说明。

①网间连接器。网间连接器是位置采集与PLC控制系统通讯的桥梁,通过定制协议与上位机PLC控制系统、下位机位置采集器通讯。基本参数如下:工作电压24VDC,工作电流<200mA,工作温度-20℃~60℃,工作湿度10%~90%RH,防护等级IP65,外形尺寸168mm*274mm*45mm;通讯制式GFSK,通讯距离≤500m,通讯频段433MHz,物理信道01to40;接口RS485、RS232等协议。②位置采集器。位置采集器用于轨道位移设备位置的识别,网间连接器的从机,设备间数据交换的中转站。基本参数如下:工作电压24VDC,工作电流≤400mA,工作温度-20℃~60℃,工作湿度10%~90%RH,防护等级IP65,外形尺寸168mm*274mm*45mm;通讯制式GFSK,通讯距离≤500m,通讯频段433MHz,物理信道01to40;接口、RS232、RS485等协议;位移检测通讯天线参数:支持协议ISO18000-6C,中心频段915MHz,最大更新频率10Hz,正节点识别精度≤30mm,天线最佳读取距离90mm~130mm,偏摆容差允许距离50mm。③工位标识器。工位标识器用于存储位置的基础信息。基本参数如下:供电方式:无线射频,工作温度-30℃~65℃,工作湿度10%~90%RH,防护等级IP65,外形尺寸168mm*85mm*15mm;工作协议ISO18000-6C,中心频段915MHz。④网关。CAN协议与PLC接口协议转换,基本参数如下:工作电压24VDC,工作电流≤100mA,工作温度-20℃~65℃,工作湿度5%~90%RH,防护等级IP65,外形尺寸40mm*125mm*110mm。

3 MLSIM定位检测系统在冶金行业供卸料系统的应用

3.1 在炼铁、烧结散状料自动卸料系统中的应用

炼铁、烧结散状料卸料系统,料仓受料口为长条型,一个料仓可能有多个加料工位,卸料小车一般采用滑触线供电,工频驱动。

目前大多数车间由岗位人员在现场手动操作控制卸料小车行走,岗位人员目测各工位料位实施加料,或每个料仓布置一个雷达料位计实施,采用控制室远程操作人工协助实施加料,效率低,现场灰尘非常大,温度高,有安全隐患问题等等。

基于MLSIM定位检测系统,融合料仓料位测量、除尘控制、翻板控制等形成长条式料仓自动供卸料测控解决方案。

3.1.1 解决方案效果

(1)控制室控制,一键式自动供料,异常报警和保护。

(2)C位移动测量料位,加料时实时料位检测,非加料时设置料车更新间隔时间,料位巡测更新各工位料位。

(3)定位目标中区间,精度±15cm,实时卸料小车位置检测。

(4)翻板、除尘、安全警示等其他辅助系统控制相融合,实现自动控制。

3.1.2 方案特点

(1)上位机下位机双向通信数据交互,相关变量都能解析并运用。

(2)位置采集器可以作为PLC的远程站,通过IO控制器控制卸料小车运行电机、震动电机、翻板控制和信号反馈。

(3)料车运行操作控制可实现上位机控制远程或本地操作。

(4)激光料位仪做为料位测量系统的主站,各传感器数据相互验证,最终由激光料位仪上报料位数据。

(5)安装简单,无论技改还是新建车间,现场配合要求极低。

(6)超高性价比,价格不及主流产品的二分之一。

3.2 在炼钢散状料自动供卸料系统中的应用

炼钢散状料卸料系统,料仓受料口一般为“口字型”,而且较小,卸料小车采用拖缆供电,变频控制。

目前大多数车间由岗位人员在现场手动操作控制卸料小车行走,岗位人员目测各工位料位实施加料,现场灰尘非常大,环境温度高,由于受料口较小,定位时容易出现对不正的情况,需要反复调整卸料小车位置才能对正受料口。

基于MLSIM定位检测系统,融合料仓料位测量、除尘控制、翻板和加盖控制等形成对口式料仓自动供卸料测控系统解决方案。

3.2.1 方案设计目标

(1)控制室控制,一键式自动供料,异常报警和保护。

(2)C位移动测量料位,设置更新间隔时间,料位巡测更新各工位料位。

(3)加料时电震通过上位机预估加料时长或阻旋料位开关高料位保护或输送带流量计配合控制。

(4)定位目标正节点,精度±3cm,实时卸料小车位置检测。

(5)翻板、除尘、安全警示等其他辅助系统控制相融合,实现自动控制。

3.2.2 方案特点

(1)上位机下位机双向通信数据交互,相关变量都能解析并运用。

(2)实时供卸料小车位置,搜寻目标工位时,可直接上报控制指令,无需程序员消化过程逻辑。

(3)激光料位仪做为料位测量子系统的主站,并将料位相关数据汇总上报,同时提供落料状态数据。

(5)安装简单,无论技改还是新建车间,现场配合要求极低。

(6)超高性价比,价格不及主流产品的二分之一。

4 结论

MLSIM定位检测系统在轨道位移定位检测中的应用,定位精准,技术成熟,系统稳定,安装简单、开发简单满足现场设备定位需求,直接绝对位置检测,定制协议,双向通讯,融合料位测量等子系统;相对于其他位移检测产品投资低,广泛的应用钢铁企业炼钢、炼铁、焦化、原料库供卸料自动控制工序中,为重工业企业减员增效,安全稳定生产发挥重要作用,是重工业行业高度自动化不二选择。