金精矿梯级分离综合回收有价元素试验研究

欧海涛,王天星,王敏杰,郭建东

(山东国大黄金股份有限公司,山东 招远 265406)

国内外,黄在金冶炼行业中一般对金精矿采用氰化提金方法,此方法又分为直接氰化法、焙烧氰化法、两段焙烧氰化法[3]、细菌氧化氰化法、热压氧化氰化法,其中除直接氰化法外,均为消除对提金有害的预处理工艺,通过预处理工艺有效的消除了有害杂质的影响,提高了金银的浸出率。直接氰化提金工艺产生的氰化提金尾矿,之前一直是堆存或者作为硫酸厂的原料进行焙烧制酸,虽然尾矿中的硫得到利用,而其中含有的有价金属铅、铜、铁等未能得到有效回收。在当前国内严格的环保形势下,经过氰化提金工艺产出的各类物料均被列入危险固废,黄金冶炼企业面临巨大的挑战。

本研究以山东某金精矿为研究对象,通过预先活化浮选二级富集精矿、精矿碱浸氰化提金,提金尾矿浮选回收铜精矿,选铜尾矿焙烧生产铁精矿工艺试验流程,实现金精矿中金、银、铜、硫、铁的回收,并消除了采用传统氰化提金工艺产出的氰化提金尾渣对环境产生的各种危害,为促进我国黄金冶炼行业此类金精矿的生产处理提供有效的途径。

1 金精矿的性质

试验研究物料为低硫金精矿,金精矿储存在国大公司工业A区金精矿料场,采用科学取样法均匀取样,经过混匀、缩分、化验分析,金精矿多元素含量为: Au:38.50g/t,Ag:6.20g/t,Cu:0.52%,Pb:0.10%,Zn:0.06%,S:36.20%,As:0.079%。山东某金精矿金属矿物主要为黄铁矿、黄铜矿、方铅矿、闪锌矿、雌黄铁矿少量;脉石矿物主要为石英及云母,其次为长石等。对该金精矿进行化学分析和金物相分析,结果分别见表1、表2。

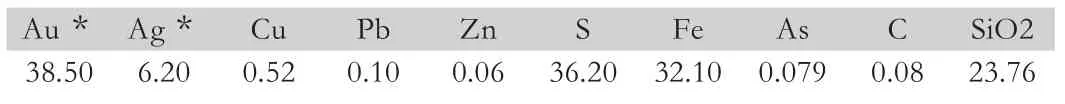

表1 金精矿主要成分 %

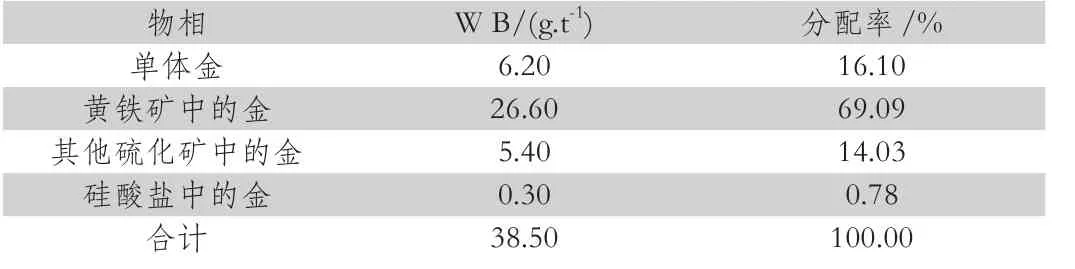

表2 金物相分析结果

表1、表2表明,该金精矿有价元素为金,金品位为38.50g/t,含铜0.52%,铅、锌等其他金属含量较低,不具有综合回收价值。金主要赋存于硫化矿中,其次为单体金。单体金品位6.20g/t,分配率16.10%;硫化矿中金主要是黄铁矿载金,金品位26.60g/t,分配率为69.09%,其他硫化矿物载金,金品位5.40g/t,分配率为14.03%,硅酸盐中的金品位为0.30g/t,分配率0.78%。

2 试验原理与方法

(1)活化浮选富集金硫精矿。试验以山东某含硫金精矿为原料,经过磨矿、活化、以新型复合BJ特效金浮选药剂为捕收剂,进行一次粗选二次扫选二次精选试验流程,产出含金品位50~60g/t、含硫品位47-49%的金硫精矿以及含金品位低于0.5g/t、含硫品位低于0.6%的浮选尾矿,使金硫得以高效富集,同时满足浮选尾矿用作生产加气砖等建材原料的要求。

(2)金硫精矿氰化提金。将高金硫精矿采用清水调整矿浆浓度33%,石灰调PH=9.5-10,碱浸洗涤过滤,滤饼调浆控制矿浓33%,在XJT搅拌器搅拌浸出,氰化钠作为浸出剂,过程中严格控制氰化钠的浓度0.20~0.30%,浸出时间48小时,浸出后矿浆经充分洗涤和液固分离后得到含金贵液和氰化提金尾矿。

(3)提金尾矿活化浮选富集铜。提金尾矿活化浮选富集铜矿物是在XFD1.5L、0.75L、0.50L浮选机进行,采用清水调浆矿浆浓度10~30%,采用硫酸调整矿浆PH值至4~6,以丁基黄药、丁铵黑药两种混合药剂作为铜矿物捕收剂,用量为80~120g/t,用量为60~80g/t,经过一次粗选一次扫选二次精选作业获得含铜10~20%的铜精矿和选铜尾矿。

(4)选铜尾矿焙烧产出铁精矿。选铜尾矿属于分离回收金、银、铜等有价金属元素后的高品位硫精矿,焙烧后焙砂直接成为铁精粉。由于硫精矿铜、铅、锌、二氧化硅等杂质含量很低,所以烧渣中这些杂质都符合铁精粉的质量要求。选铜尾矿焙烧是在箱式电阻炉内进行的,靠人工翻动接触空气燃烧,焙烧过程控制焙烧温度850~900℃,焙烧时间2小时,焙烧至无二氧化硫烟气放出为止,终点判断采用沾湿的PH试纸在炉门上方检测,PH试纸不变红色即为焙烧脱硫完全。

3 试验结果与讨论

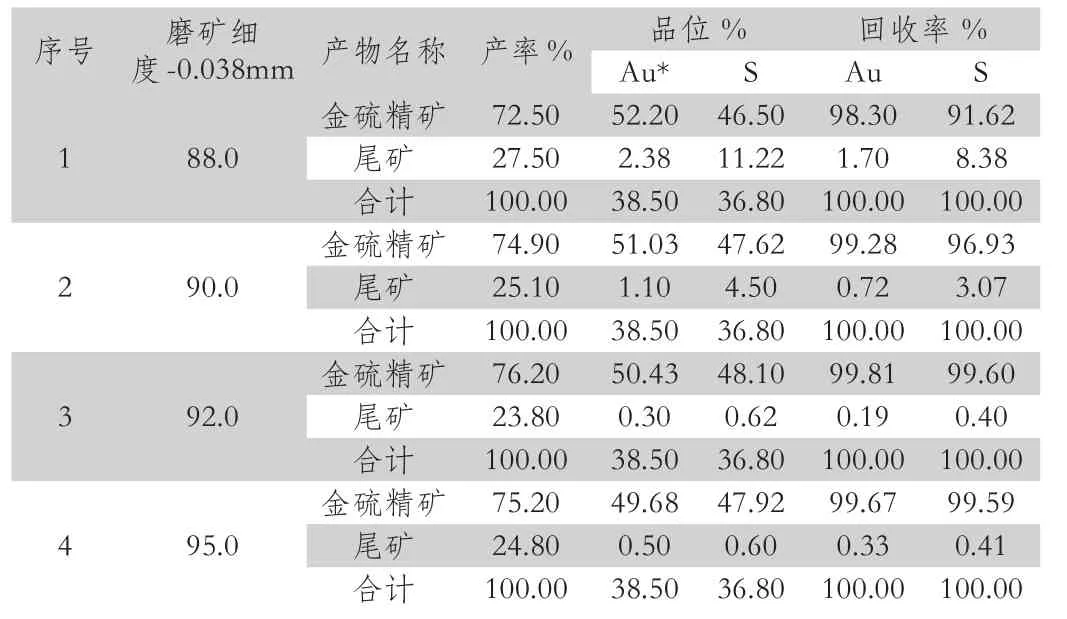

(1)磨矿细度对浮选富集金硫精矿的影响。对金精矿进行磨矿,控制不同的磨矿细度,磨矿后进行酸化活化预处理,控制矿浆PH=5,硫酸铜用量300g/t,酸化处理时间4小时,以新型复合BJ特效金浮选药剂为捕收剂,捕收剂用量700g/t,进行一次粗选二次扫选二次精选试验流程,试验流程图如下图2。磨矿细度对浮选富集金硫精矿的影响试验结果见表3,综合考虑金浮选回收率及生产技术指标等因素,确定磨矿细度-0.038mm为92%。

图2 金精矿浮选高金硫精矿闭路试验流程图

表3 磨矿细度对浮选富集金硫精矿的影响试验结果

试验中,对活化剂选择、BJ特效金浮选药剂选择及用量等技术条件进行了选择性试验,综合试验结果,确定了金精矿磨矿细度-0.038mm为 92%,硫酸酸化矿浆PH=5.0,硫酸铜用量300g/t,BJ特效金浮选药剂用量700g/t,采用一次粗选二次扫选二次精选闭路浮选流程,金硫精矿金、铜、硫品位分别为50.24g/t、0.67%、 48.10%,金、铜、硫浮选回收率分别为99.44%,硫收率为99.35%;同时得到满足制备建材原料要求的浮选尾矿。

(2)金硫精矿氰化提金试验。本试验以金硫精矿为试验原料,因金硫精矿的产出过程添加了一定量的活化剂、浮选药剂等,因而进行直接氰化与预先碱浸氰化提金流程影响试验,检验两种不同试验流程对金浸出率的影响。

直接氰化提金试验过程:将金硫精矿采用清水调整矿浆浓度33%,氰化钠作为浸出剂,在XJT搅拌器搅拌浸出,过程中严格控制氰化钠的浓度0.20~0.30%,浸出时间48小时,浸出后矿浆经充分洗涤和液固分离后得到含金贵液和提金尾矿。

碱浸氰化提金试验过程:将金硫精矿采用清水调整矿浆浓度33%,加入石灰控制PH=9.5,碱浸时间4小时,碱浸结束后过滤,滤饼按直接氰化提金试验条件进行。

两种不同试验流程氰化提金试验结果表明,对金硫精矿碱浸氰化提金、直接氰化提金浸出尾矿金品位分别为1.20g/t、2.30g/t,金浸出率分别为97.62%、95.44%,氰化钠消耗分别为3.20kg/t、5.80kg/t,综合试验结果,对金硫精矿的处理采用碱浸氰化提金工艺为宜。

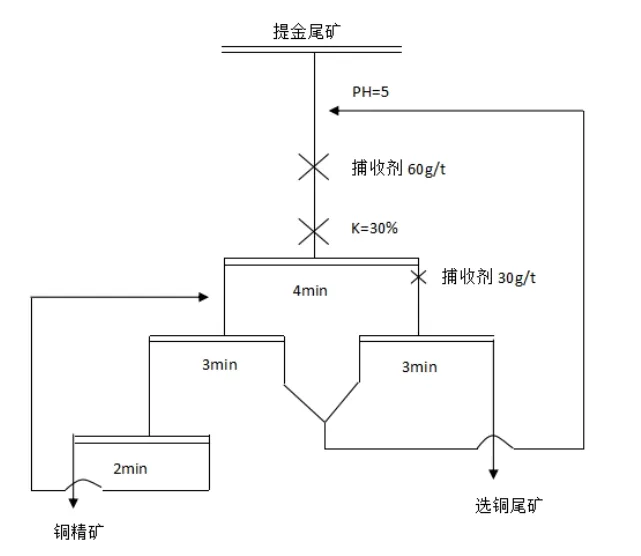

(3)提金尾矿活化浮选富集铜试验。提金尾矿活化浮选富集铜试验是在XFD1.5L、0.75L、0.50L浮选机进行。采用清水作为调浆用水,采用硫酸作为铜的活化剂,以丁基黄药、丁铵黑药按照2:1比例混合作为铜矿物的捕收剂通过一次粗选、一次扫选、二次精选试验流程,试验分别考察浮选矿浆浓度、活化浮选最佳PH值、捕收剂用量对分离浮选的影响,最后确定最佳浮选工艺技术条件,浮选矿浆浓度30%,采用硫酸控制浮选PH值至5,捕收剂用量为90g/t,经过一次粗选一次扫选二次精选作业获得铜精矿产率为3.4%,铜品位为16.25%的铜精矿,回收率为89.11%;选铜尾矿铜、硫、铁品位分别为0.07%、48.96%、42.73%,硫、铁回收率分别为98.33%、99.46%。铜矿物浮选闭路试验工艺流程图如图3,试验结果见表6。

图3 铜矿物浮选闭路试验工艺流程图

经过大量条件试验表明:铅锌尾矿浮选铜矿物的工艺技术条件为采用选铜系统液试验结果见表4。

表4 提金尾矿活化浮选富集铜试验结果

3.4 选铜尾矿焙烧生产铁精矿试验

选铜尾矿属于分离回收金、银、铜等有价金属元素后的高品位硫精矿,焙烧后烧渣直接成为铁精粉,可以直接外售钢铁冶炼企业作生产原料。选铜尾矿焙烧是在箱式电阻炉内进行的,靠人工翻动接触空气燃烧,焙烧过程控制焙烧温度850-900℃,焙烧时间2小时,焙烧至无二氧化硫烟气放出为止,终点判断采用沾湿的PH试纸在炉门上方检测,PH试纸不变红色即为焙烧脱硫完全。选铜尾矿经过焙烧后产出的铁精粉产率为66%,铁精粉中铁、硫、铜、铅、锌、砷含量分别为65.30%、0.40%、0.11%、0.04%、0.04%、0.028%。

4 结论

通过对山东某金精矿控制磨矿细度-0.038mm为92%的条件下,经酸化活化进行一次粗选二次扫选二次精选、金硫精矿碱浸氰化提金、提金尾矿活化浮选生产铜精矿、选铜尾矿焙烧生产铁精矿工艺试验流程,金综合回收率为97.07%,硫总浮选回收率为97.69%,铜精矿含铜品位为16.5%,铜回收率为81.33%,铁精矿铁品位为65.30%,铁回收率为98.98%,实现了该金精矿中金、硫、铜、铁的综合回收,同时在磨矿活化浮选产出的浮选尾矿满足建材生产原料要求,消除了氰化提金厂氰化尾渣危废难以有效治理的难题,具有较高的经济效益、社会效益和环保效益。

该工艺方法可以对金精矿资源中的有价金属进行有效分离回收,为黄金冶炼行业及类似有色金属生产企业有效处理各类精矿资源提供了技术借鉴,为实现金精矿的综合回收与利用开辟了新的途径,具有广泛的推广和实用价值。