铜阳极泥生产废液综合回收利用研究及应用

何艳珠,杨云霞,周 佳,汪琳琪

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

贵冶铜阳极泥处理工艺其核心属湿法工艺,该工艺的难点之一就是生产废液量大,成份复杂,难处理,处理成本高。近年,贵冶铜阳极泥碲的高效回收和全湿法短流程直接制备高纯银粉[1]项目投入后,增加了酸性废液量,废液处理压力较大,处理废液指标不稳定,处理废液成本大幅增高;为改变这种现状,开展铜阳极泥处理废液综合回收利用试验研究攻关。

1 废液组成情况

贵冶铜阳极泥处理采用的工艺“硫酸化焙烧-水浸分铜-氯化分金-亚钠分银-氧化除杂—银还原-金还原—碲还原”的半湿法工艺。在生产过程中产生大量废液需要开路处置。

开路废液的源头是:①铜阳极泥、蒸硒渣等固体物料浆化补加工业水,确保反应过程的固液比;②物料反应过程中的添加剂(如盐酸、硫酸、液碱、甲醛等化工试剂);③压滤机固液分离漂洗渣用的工业水。

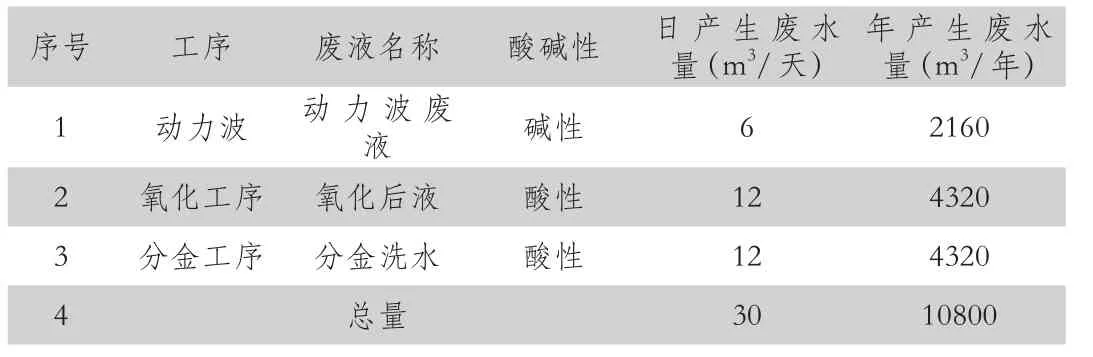

经统计,其中三股废液每年产生的废液总量为10800m3(如表1);其特点为:①动力波二氧化硫吸收液为碱性废液,由于铜阳极泥处理生产总系统酸性废液偏多,该股碱性废液在生产废液处理工序起到中和调节PH的作用,属于有利废液;②“氧化废液”、“分金洗水”两股为酸性废液,属高钠盐废水,这些废液在处理过程中需要消耗大量的液碱等化工试剂,处理成本较高,处理难度非常大。其中,“分金洗水”是经过金还原、铂钯置换后开路。

表1 一车间湿法工序废水量统计表

2 综合利用试验研究

分别对“氧化后液”、“分金洗水”二股废液进行综合利用试验研究,考察废液综合利用对技术指标的影响及综合利用率。

2.1 “氧化后液”综合利用到分金工序

分金工序的目的是将分铜渣中的金、铂、钯、碲等贵金属浸出进入液相,对其还原置换分别得到粗金粉、铂钯精矿、粗碲粉;将分铜渣中的银转化为AgCl,为下道分银工序创造条件。

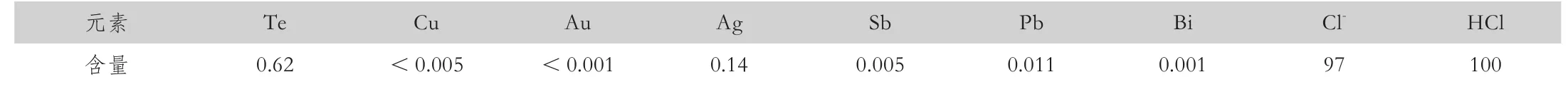

分金过程就是在强酸介质中加入氯酸钠,使之释放出氯气,在氯气强氧化性的气氛下,金、铂、钯等与氯气生成络合物HAuCL4进入溶液;碲化铜、碲化银等在强氧化剂氯酸钠的作业下生产可用性盐进入溶液。而渣中的Ag2O氯化成AgCL进入渣中,从而实现金、铂、钯贵金属与其他金属分离。反应原理1~7[2]。“氧化后液”是氧化除杂工序产生的废液,其化学成份(表2),含盐酸100 g/L,含碲0.62g/L、含银0.14 g/L;依据分金反应原理,利用“氧化后液”中的盐酸成份,实验研究“氧化后液”综合利用到分金工序的影响情况。

(1)2Au+3Cl2+2NaCl+H2SO4=2HAuCl4+Na2SO4

(2)Ag2O+2NaCl+H2SO4=2AgCl+Na2SO4+H2O

(3)Pd+2Cl2+2NaCl+H2SO4=H2PdCl4+Na2SO4

(4)Pt+2Cl2+2NaCl+H2SO4=H2PtCl4+Na2SO4

表2 氧化后液主要化学成份表 g/L

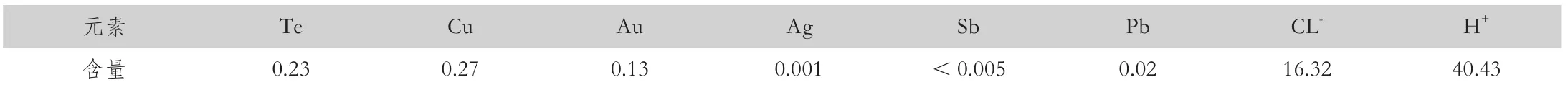

表3 分金洗水主要化学成份表 g/L

(5)Cu2Te+2NaClO3+6HCl=2CuCl2+H6TeO6+Cl2+2NaCl

(6)5Ag2Te+8NaClO3+18HCl+6H2O=10AgCl+5H6TeO6+4Cl2+8NaCl

(7)Ag2O+2HCl=2AgCl+H2O

分金过程中,其它工艺条件不变,将“氧化后液”按每槽分金添加10%、20%、30%、40%进行综合利用浸出试验,分别取渣样(fjz01、fjz02、fjz03、fjz04)、液样(fjy01、fjy02、fjzy03、fjy04)经计算金的浸出率(如图1),金的浸出率在98.6%~99.2%之间,银的浸出率小0.6%(如图2),对金银的浸出影响不大,满足分金工序生产要求。

经过试验研究得出结论,“氧化后液”综合利用于分金工序作为固液比调配液,替代部分工业水,一方面可以减少分金工序盐酸试剂的添加量,减少工业水的补入量;另一方面氧化后液中碲(0.62 g/L)和银实现再次回收,减少了碲的分散,提高了碲、银的直收率;试验研究证明氧化后液综合利用到分金工序的生产应用价值高。

2.2 “分金洗水”综合利用到分金工序

为降低分金渣酸度,减少渣中残余分金液,分金工序在采用压滤机固液分过程中会采用大量工业水进行漂洗,所产生的水称谓“分金洗水”,其化学成份(见表3),含有微量金、碲有价元素,酸性,有少量Cl-;需送到金还原工序进行深度还原金,还原后液送废液处理站进行处置,这种方式流程长,废液量大,成本高。根据“分金洗水”的成份,试验研究考察“分金洗水”综合利用到分金工序的影响情况。

通过试验研究,发现,将“分金洗水”作为分铜渣浆化母液进入分金工序使用,一方面改变了原有的经过金还原后再进行废水处理,在金还原过程中消耗大量还原剂的工艺模式,节能降耗,同时减轻金还原工序的生产压力;另一方面,提高了金、碲的回收率,同时,消除用工业水作为分铜渣浆化母液,从源头上减少因补加工业水产生的废水量。试验证明“分金洗水”回用分金工序可行。

3 工业应用

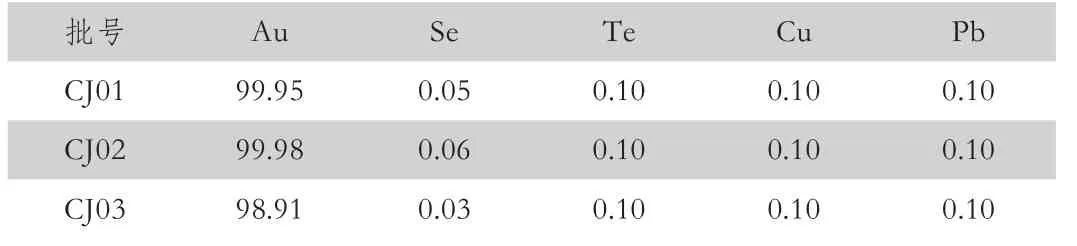

根据试验研究情况,通过对设备、管道及控制系统改造,“氧化后液”、“分金洗水”两股废液综合利用到分金工序进行工业生产,浸出的分金液进行控电法金还原,还原出粗金粉化学成份如表4,金的主品位在99.86%以上,适应当前生产工艺要求。

表4 金还原粗金粉化学成份 %

经统计,由表5可看出,氧化后液、分金洗水两股废液每天综合回收利用量为21m3,综合回收利用率为91.2%。同时,提高了金、碲的直收率。

表5 废液产出与综合利用量统计表

4 结语

(1)“氧化后液”、“分金洗水”实现了综合回收利用,从源头上每天减少了工业水用量;减少了废水产生量,铜阳极泥处理的湿法工序废液综合利用率大幅提高,为推进铜阳极处理回收稀贵金属废水“零排放”提升绿色冶炼贡献了力量[3-5]。

(2)提高了有价金属的直收率,金、碲等有价金属用更经济的方法得到了回收,降低了成本。充分利用了“氧化后液”、“分金洗水”中残酸,减少了化工试剂用量,利于节能降耗。