加力燃烧室一体化设计

■ 林爽 吴榕 郑睿书 / 厦门大学

未来的航空发动机在推力质量比、紧凑性、隐身性、结构可靠性、燃油利用率等一系列指标上较传统发动机都会有显著提升,而发动机加力燃烧室一体化设计是实现上述目标的重点研究方向。

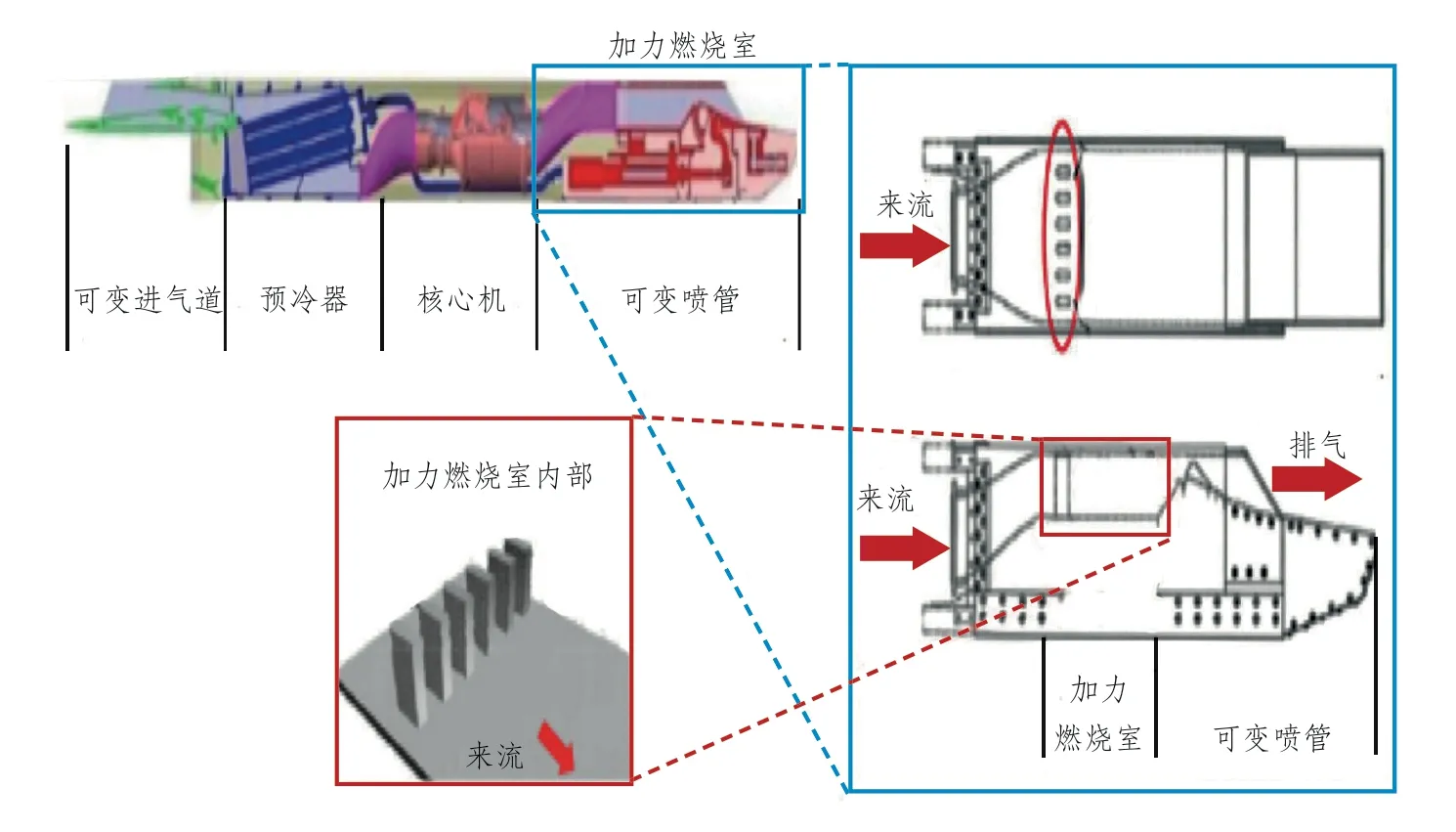

特定的航空发动机无法在整个推力范围内都具备优良的性能。例如,飞机起飞时需要比巡航时大许多的推力,若按照起飞推力设计发动机,则该发动机质量将会过大,而在巡航时发动机因处于非设计点状态,性能会很差;若按照巡航推力设计发动机,则会导致飞机无法正常起飞。解决上述问题的措施之一是在发动机的燃气涡轮与喷管之间增加加力燃烧室,在短时间内大幅度提升发动机推力。尽管加力燃烧室的质量只占发动机的1/5左右,但推力可以增加60%以上。目前,世界各国新一代军用发动机基本都采用了带加力燃烧室的结构(如图1所示)。

虽然加力燃烧室可以极大地提升发动机的性能,但也存在不少问题:加力燃烧室入口处气流温度已经超过1300K,燃烧室内火焰稳定器与喷油杆等部件的使用寿命和可靠性受到很大的挑战,且燃油在高温下自燃的问题也有待解决;由于加力燃烧室大多用于军机,对隐身性能要求很高,而传统加力燃烧室的火焰稳定器与喷油杆并无专门冷却装置,这使得军机的隐身性大打折扣;传统加力燃烧室的火焰稳定器增加了发动机的质量,且因为安装于高温气流中会导致气流阻塞,产生一定的总压损失。针对上述情况,可以通过加力燃烧室各部件的一体化设计来融合各部件功能、减少零件数量、减轻质量、减小流动损失,使得加力燃烧室可以更加稳定和高效地工作。

图1 军用发动机开加力状态

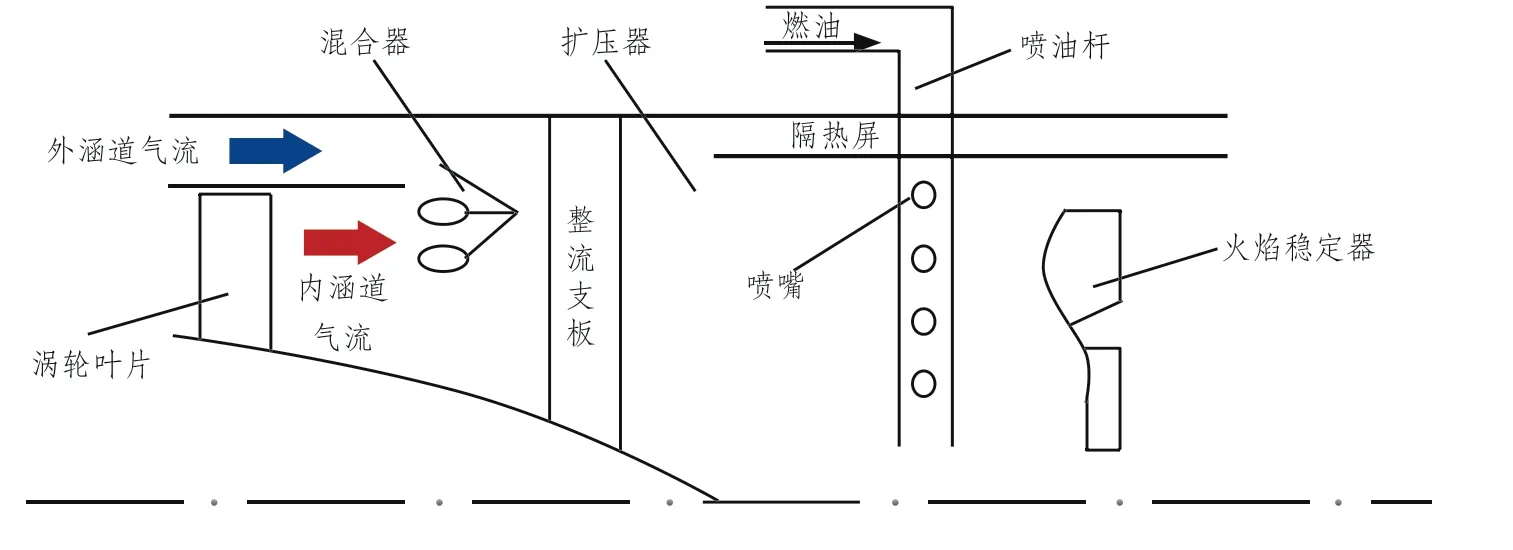

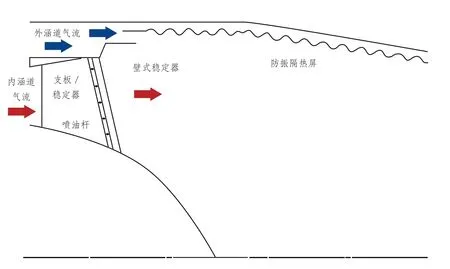

图2 传统加力燃烧室示意

加力燃烧室一体化设计现有方案

传统加力燃烧室主要由扩压器、混合器、点火装置、喷油杆、火焰稳定器、预燃室、隔热屏、燃油总管等部件组成(如图2所示)。涡轮排出高温气流与外涵道空气进入加力燃烧室,通过混合器混合形成压力、速度、温度均匀的气流;气流通过扩压器增压减速,与燃料掺混后在点火装置和火焰稳定器作用下被点燃;已燃气流向前回流,点燃后续油气混合物,使得加力燃烧室内气体充分燃烧,达到增加喷气速度与推力的目的。目前已有的加力燃烧室一体化设计方案可根据不同部件的组合大致分为以下几种。

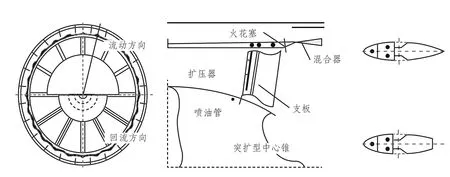

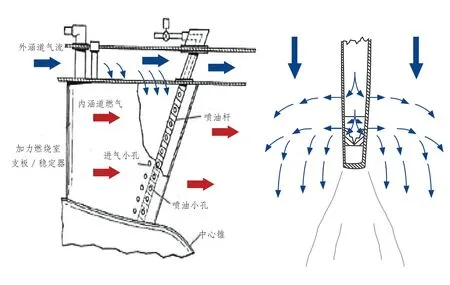

图3 改进型“扩压器+稳定器”一体化设计示意

图4 预冷却涡轮发动机与其加力燃烧室示意

“扩压器+稳定器”一体化设计

这种方案的特点在于取消了传统加力燃烧室的V形火焰稳定器,利用驻涡理论(气流经过骤然扩张的管道或凹腔时会形成稳定旋涡)设计了一种内突扩的扩压器,既能起到对高温气流增压减速的作用,也能实现气体稳定燃烧。该扩压器在中心锥后布置凹腔结构形成内突扩,同时沿壁面缝隙引入外涵道低温气流,在降温的同时可以使内外涵道混合气流形成两个不重叠的旋涡,且中心旋涡为高稳定性的强力旋涡,火焰前锋足以点燃整个加力燃烧室。该方案虽然没有传统火焰稳定器,但是燃烧稳定性高且流动损失低且在结构上也有优势:由于无火焰稳定器以及部分连接零件(如后伸内锥等),点火装置得到充分简化,加力段的轴向长度和直径都减小,且喷油装置和加力燃烧室壁面距离更近,流阻也相应降低。总体看来,这种“扩压器+稳定器”一体化设计加力燃烧室结构紧凑、质量较轻,在小涵道比、高推力质量比的军机上有很大发展潜力。

另外一种“改进型扩压器+稳定器”一体化设计方案(如图3所示),则将燃油管分布于扩压器的整流支板中,在支板后设置火花塞,并在内锥上设计突扩结构,取消火焰稳定器结构。内锥突扩结构稳定中心火焰、凹腔支板稳定径向火焰、混合器既混合内外涵道气流也可稳定轴向火焰。同时,该方案为在降低流动损失与提高燃烧性取得最优,只对1/3的整流支板做截锥处理。

“喷油杆+稳定器”一体化设计

将传统加力燃烧室的喷油杆和火焰稳定器进行一体化设计,能够起到缩短点火时间、加快燃油雾化与蒸发、增加喷油杆与稳定器的使用寿命和可靠性、降低流动损失等的作用。目前较为典型的方案包括瓦迪亚(Wadia)等在2001年提出了一种“喷油杆+稳定器”一体化的设想。该火焰稳定器与喷油杆融合后采用径向V形槽分布,在加力状态下可以充分引出已燃高温气体,使得整体气流在燃烧室内稳定燃烧;在无加力状态下,能起到掺混作用,加强外涵道气流与内涵道气流的混合。此外,法国斯奈克玛公司研制的M88-3发动机的加力燃烧室也采用了“喷油杆+稳定器”一体化设计。其稳定器采用径向分布,内置喷油杆、空气导管与隔热板,通过外涵道空气进行冷却,在稳定火焰以及避免振荡燃烧方面都有较好成效。日本宇宙航空研究开发机构(JAXA)近些年在研发的预冷却涡轮发动机(PCTJ)加力燃烧室(如图4所示)也采用了“喷油杆+稳定器”的一体化设计。该方案将喷油杆安装于火焰稳定器中,缩短了加力燃烧室的长度,提高了燃烧效率,该发动机拟用于马赫数(Ma)为2的飞机上。

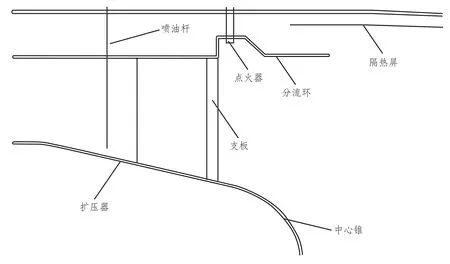

图5 一种新型混合器、扩压器与稳定器一体化设计示意

图6 克莱门兹设计的一体化加力燃烧室示意

“混合器+扩压器+稳定器”一体化设计

由欧洲4国联合研制的加力涡扇发动机EJ200的加力燃烧室采用了“混合器+扩压器+稳定器”一体化设计。其设计的环形稳定器分布于混合截面之前,具有混合气体功能:外涵道气流通过稳定器外侧,内涵气流通过稳定器内侧;同时该稳定器可以对内涵道高温气流进行增压减速,实现3种部件的一体化。EJ200加力燃烧室一体化设计缩短了发动机的长度、减轻了发动机的质量,并降低了流动损失,是EJ200发动机提高综合性能的重要基础。

另一种新型“混合器+扩压器+稳定器”一体化设计加力燃烧室(如图5所示)则取消了混合器和稳定器,使用凹腔分流环对内外涵道气流进行混合(利用了凹腔处低速回流的联焰作用),使用分布在扩压器内的内部中空截尾支板稳定火焰(利用了支板尾部低速回流的稳焰作用),带直壁式扩压器的中心锥能够降低内涵道气流速度、阻力损失以及增大压力,穿过外涵道的点火装置分布在凹腔顶端,喷油杆近距匹配安装在支板前,喷油方式为顺喷。该方案可以提高发动机的推力质量比和空间利用率,提高加力燃烧室耐高温性,并且将燃烧核心区位置前移,提升发动机的隐身性能。另外顺喷喷油杆与支板近距匹配,能够使燃油在支板表面上雾化形成油膜,并在支板尾部和凹腔前部二次雾化,提高燃油利用率。

“涡轮后框架+加力燃烧室”一体化设计

将发动机“涡轮后框架+加力燃烧室”一体化设计是目前较为主流的一种设计方案。该方案最早是在美国国防部综合高性能涡轮发动机(IHPTET)计划中被提出,其特点在于取消了扩压器和稳定器,在涡轮后框架上设置多功能整流支板,提高了发动机的结构紧凑性,使得发动机的长度减小、质量减轻。

20世纪90年代,克莱门兹(Clements)提出了“涡轮后框架+加力燃烧室”一体化的具体设计(如图6所示)。该方案将整流支板置于涡轮后框架中,支板外表面呈流线型,内部分布燃油管道,支板后方安装壁式稳定器。流线型支板/稳定器能够降低冷压损失并通过形成回流稳定火焰,喷油杆在支板内部向外喷油使气流燃烧,辅以壁式稳定器对燃烧加以稳定。此设计开创了“涡轮后框架+加力燃烧室”一体设计的先河,显著减少了零件数量,第三代、第四代发动机加力燃烧室大多采用此方案进行改进。

美国GE航空集团基于上述方案设计了F110-GE-132发动机的加力燃烧室。将“涡轮后框架+扩压器+稳定器+喷油杆”进行一体化设计,多功能整流支板既能对气流增压减速,又能稳定火焰,还能充分混合已燃气体与新鲜油气掺混气体,并且对涡轮最后一级导向叶片进行改造,发挥导向叶片掺混和稳焰作用。该设计不仅降低总压损失和提高飞机推力质量比,还提高了加力燃烧室材料耐久性和使用寿命。

美国普惠公司设计的F119-PW-100发动机加力燃烧室也采用了涡轮后框架一体化设计方案(如图7所示),其布局与F110相似。多功能整流支板前端曲线设计以整流气体,后端平整设计以稳定火焰;支板开孔与喷油孔的前后位置相对应,使得燃油射流的穿透性和质量分数分布得到进一步改善;外涵道空气可以对位于支板中喷油杆进行冷却,并使用阻燃钛合金(Alloy C)制造加力燃烧室的壳体,增强了结构稳定性。

中国航发动力所也提出了一种“涡轮后框架+加力燃烧室”一体化设计。使用径向多功能整流支板对内涵道气流增压减速和提高火焰燃烧稳定性,在内外涵道之间设置壁式稳定器组织外涵道气流燃烧,在支板内设置喷油杆降低壁温与流动损失。该方案的“径向支板+壁式稳定器”组合可以对部件充分降温且兼顾内、外涵道气体的燃烧稳定性,也提高了结构可靠性,具有较高的综合性能。

图7 F119-PW-100发动机一体化加力燃烧室示意

加力燃烧室一体化设计技术瓶颈

在目前主流的加力燃烧室一体化设计中,混合器、扩压器和稳定器基本上都融为一体,但稳定器布置在混合扩压器中,这将会对其内部掺混流场产生负面影响,降低燃烧效率和稳定性。此外,一体化加力燃烧室为解决燃油自燃问题,喷油嘴与支板稳定器的最大预混距离需要设计成50mm量级,这将会导致后方油料的分布不均匀。上述问题都是制约加力燃烧室一体化设计技术发展的瓶颈所在。

另外,我国的一体化加力燃烧室大多采用了内产生的驻涡对火焰进行稳定,而这种漩涡流场十分特殊,对于如何高效控制气流得到最优漩涡结构,仍缺少足够的数值仿真和气动计算加以支撑,针对燃烧室处于不同工况时的详细数据积累较为稀少。同时,对改良型一体化加力燃烧室的数值仿真也很有限,主要是因为缺少自主研发并适合我国国情的数值仿真软件,这无疑也增加了我国加力燃烧室一体化设计的研究难度。

结束语

加力燃烧室一般用于性能要求不断提高的军用发动机上,而传统的加力燃烧室结构已经缺乏发展潜力,故对加力燃烧室进行一体化设计很有必要。在此基础上,应进一步增强对加力燃烧室一体化设计的研究现状与目标的认识,稳步推进基础研究与工程应用的研发工作,逐步建立一体化加力燃烧室的技术指标,并通过先进的数值模拟、测试技术以及理论分析来攻克技术瓶颈。