直接发泡法制备ZrC多孔陶瓷

席晶晶 ,梅 啸 ,韩 越 ,李 飞

(1.苏州工业园区服务外包职业学院,苏州 215000;2东华大学,上海 201620)

0 引言

多孔陶瓷是一种新型的陶瓷材料,其孔洞分布均匀、体积密度小、孔隙率高,对液体和气体具有选择透过性、能量吸收和阻尼特性,此外其特有的耐高温、耐腐蚀、优良的化学稳定性及尺寸稳定性,使其广泛应用于多个领域,如:催化载体、净化材料、生物植入材料、传感器材料和特种墙体材料等[1-4]。目前,已经商业化的多孔陶瓷材料包括多孔碳化硅、多孔氮化硅、多孔氧化锆、多孔氧化铝、多孔莫来石、多孔堇青石等,这些多孔陶瓷材料在日常生活、工业生产和科学研究中得到了广泛的应用[5-6]。但这些材料熔点相对较低,不能够满足在超高温(1 800~3 000℃)应用要求,因此有必要开发新的能够在超高温领域应用的多孔陶瓷材料。

超高温陶瓷材料具有优异的高温及超高温综合性能,可以在超高温及反应气氛中长时间服役,并能保持其结构外形的完整与稳定,被公认为极具前途的非烧蚀型超高温防热材料,是实现防热与结构一体化最有效的技术手段之一,已成为国际材料界竞相研究的对象[7-10]。锆基非氧化物陶瓷(包括碳化锆、硼化锆、氮化锆)是典型的超高温陶瓷材料,目前对于该类陶瓷的研究重点多集中在超细粉体的制备、陶瓷的致密化及性能的提升[11-12],在制备低密度、高强度的多孔陶瓷方面的研究相对较少。

目前,国际上对碳化锆基多孔陶瓷的制备及结构性能等方面的研究报道还非常有限[13-15]。本工作分别以聚乙酰丙酮锆(PZO)、氧化锆溶胶作为锆源,酚醛树脂作为碳源和发泡辅助剂,采用前驱体直接发泡的方法制备得到富碳的ZrC基多孔陶瓷。

1 材料与方法

本工作首先按照文献的方法制备出PZO和氧化锆溶胶[16-18],并将PZO、甲醇按照质量比2:1、4:1配制成PZO/甲醇溶液待用;分别取一定量的PZO/甲醇溶液、氧化锆溶胶,加入酚醛树脂,搅拌混合均匀后,加入吐温-80(乳化剂)、正戊烷(发泡剂)、柠檬酸(固化剂),剧烈搅拌3~4 min后,将混合物置于模具中,于70℃烘箱中进行发泡、固化处理;在氩气保护下,以3℃/min升温至1 400~1 500℃,保温1~2 h对得到的前驱体泡沫进行陶瓷化处理,得到ZrC陶瓷泡沫。乳化剂、发泡剂、固化剂等的加入量按照酚醛树脂质量的5 %、7 %、19 %计算;将多孔陶瓷生坯在氩气保护下以3℃/min的速率升温至1 400~1 500℃进行陶瓷化处理;对得到的陶瓷化产物使用SEM、XRD、压汞法等手段进行分析、表征。

2 结果与讨论

2.1 PZO作为锆源

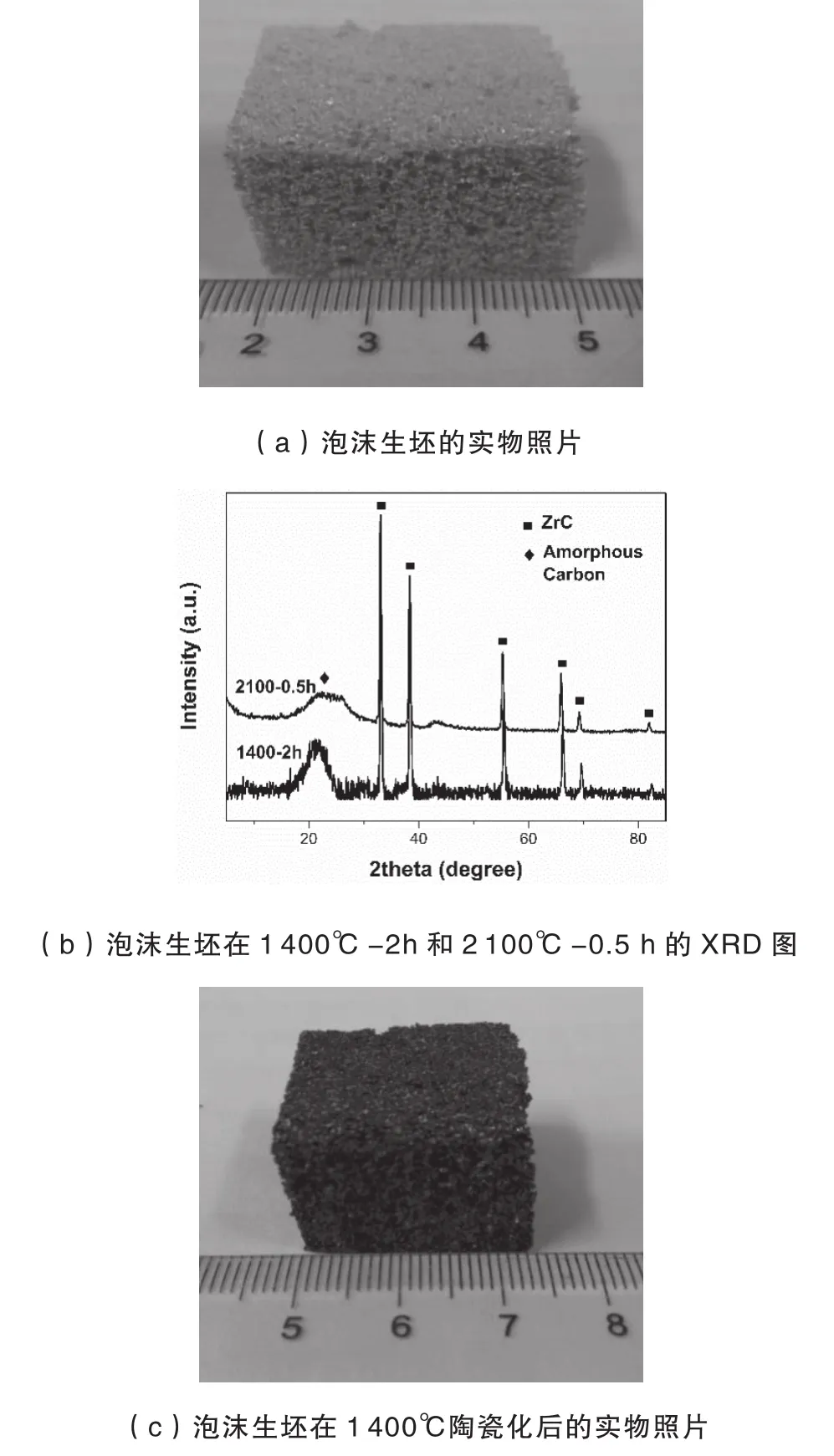

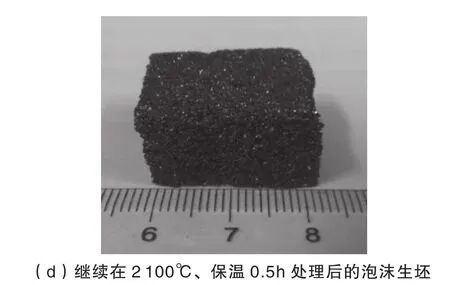

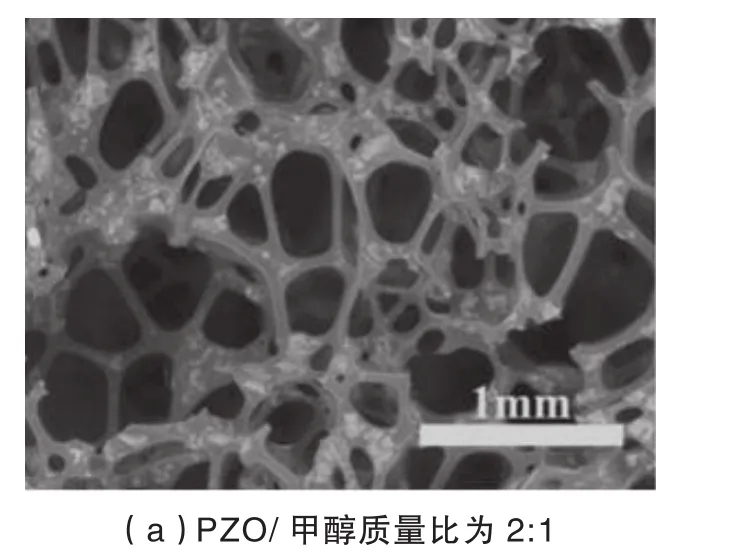

图1(a)为PZO与甲醇按质量比2:1配制的含锆前驱体溶液与酚醛树脂混合后直接发泡制备的ZrC泡沫生坯的实物照片。泡沫生坯中含有一些mm级的孔洞,生坯具有良好的可切割加工性。图1(a)所示泡沫生坯的尺寸及密度列于表1中,泡沫生坯的密度仅有0.055 g/cm3,表明泡沫生坯具有非常高的孔隙率。

图1 泡沫陶瓷实物照片

本研究对泡沫生坯在1400 oC、保温2 h进行陶瓷化处理,图1(b)、1(c)分别为泡沫生坯经热处理后的XRD衍射图谱及实物照片。XRD结果表明,经过1 400℃热处理后泡沫生坯已经变成ZrC陶瓷泡沫,但同时陶瓷泡沫中含有大量的无定形碳。这是由于在制备泡沫生坯时采用酚醛树脂作为碳源和发泡辅助剂,而酚醛树脂的用量(PZO质量的5倍)远远超过碳热还原反应计量比所需的量。经过陶瓷化处理后,泡沫的整体结构得到了很好的保持,有56.6 %的体积收缩和55.0 %的质量损失(见表1),没有发生明显的开裂现象。正是由于在陶瓷化过程中泡沫生坯的体积收缩率与质量损失率相接近,所以ZrC陶瓷泡沫的密度(见表1)与生坯的密度接近,没有明显的变化。

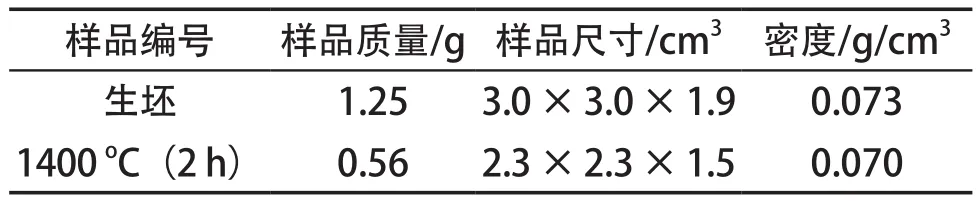

表1 泡沫生坯及其陶瓷化后的样品尺寸及密度

对1 400℃热处理得到的ZrC陶瓷泡沫在2 100℃进行热处理,以考察陶瓷泡沫的高温稳定性,2 100℃处理后的陶瓷泡沫的实物照片如图1(d)所示。经过2 100℃高温处理后,泡沫的宏观结果保持的非常好,泡沫的质量、体积没有发生明显的变化,说明该ZrC陶瓷泡沫具有良好的高温稳定性。XRD结果表明,2 100℃高温处理后ZrC的结晶度有所增加。

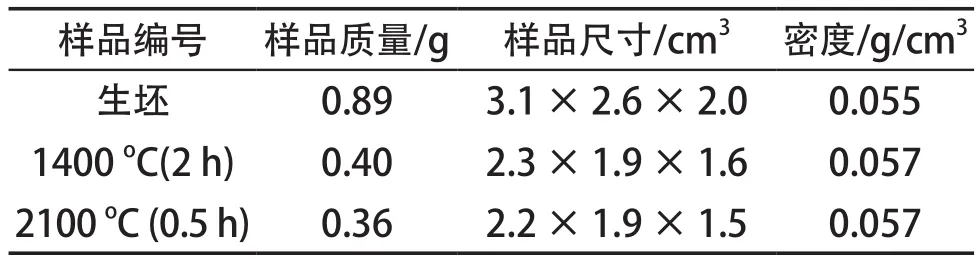

图2为PZO与甲醇按质量比4:1配制的含锆前驱体溶液与酚醛树脂混合后直接发泡制备的ZrC泡沫生坯以及陶瓷化后的实物照片,制备的泡沫生坯较图1(a)中的泡沫生坯具有更小的孔径、更均匀的孔结构,但同时生坯的密度(0.073g/cm3,见表2)也较大。这有可能是因为减小含锆前驱体中的溶剂用量,使得发泡体系的粘度有所增加,能够稳定更多的气泡、不至于使气泡生长的过大,因此制备的泡沫具有更小的孔径、更均匀的孔结构。泡沫坯体经过1 400℃热处理后,泡沫的整体结构得到了很好的保持,并且在热处理前后泡沫的密度也没有发生明显的变化(见表2)。

图2 泡沫陶瓷实物尺寸

表2 泡沫生坯及其陶瓷化后的样品尺寸及密度

图3为1 400℃热处理后得到的ZrC泡沫的微观结构图,以PZO/甲醇溶液作为锆源制备的ZrC泡沫呈网眼型结构。PZO/甲醇质量比为2:1时,得到的ZrC泡沫的孔穴尺寸较大,且较为分散,从300μm到1mm。减少溶剂的用量,PZO/甲醇质量比为4:1时得到的ZrC泡沫的孔单元尺寸减小,且孔单元尺寸分布较为均匀,主要集中在200μm至400μm。这表明可以通过调整含锆前驱体中溶剂的用量实现对ZrC泡沫孔尺寸的调控,一方面是减弱了发泡过程中溶剂挥发造成的影响,另一方面是增加了发泡体系的粘度。

图3 1400℃陶瓷化得到的ZrC陶瓷泡沫的SEM图

2.2 氧化锆溶胶作为锆源

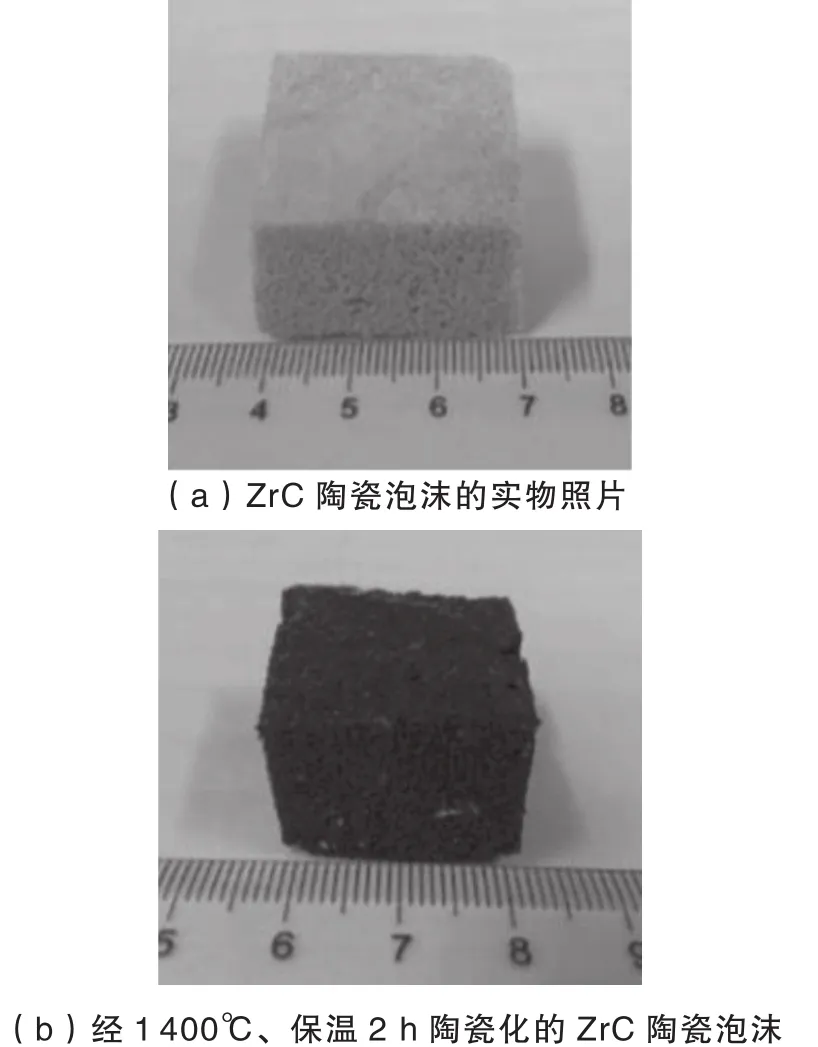

在前期的研究中,笔者使用氧化锆溶胶作为锆源、酚醛树脂作为碳源,采用直接发泡工艺对ZrC多孔陶瓷的制备进行了初步的研究,得到了孔隙率85%的ZrC多孔陶瓷材料[15]。这里,笔者研究了发泡体系中固化剂的浓度对ZrC多孔陶瓷结构、性能的影响。在氧化锆溶胶、酚醛树脂发泡体系中,乳化剂、发泡剂的用量为酚醛质量的5%、7%,固化剂的用量为0%~25%。

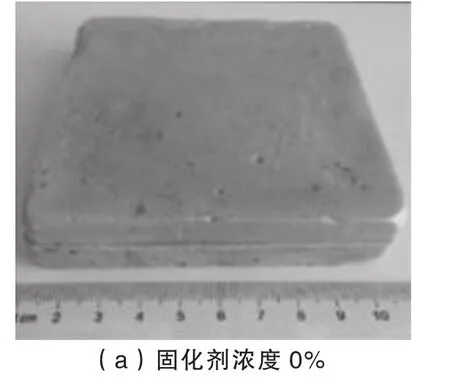

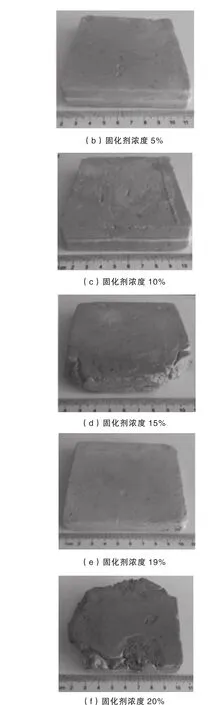

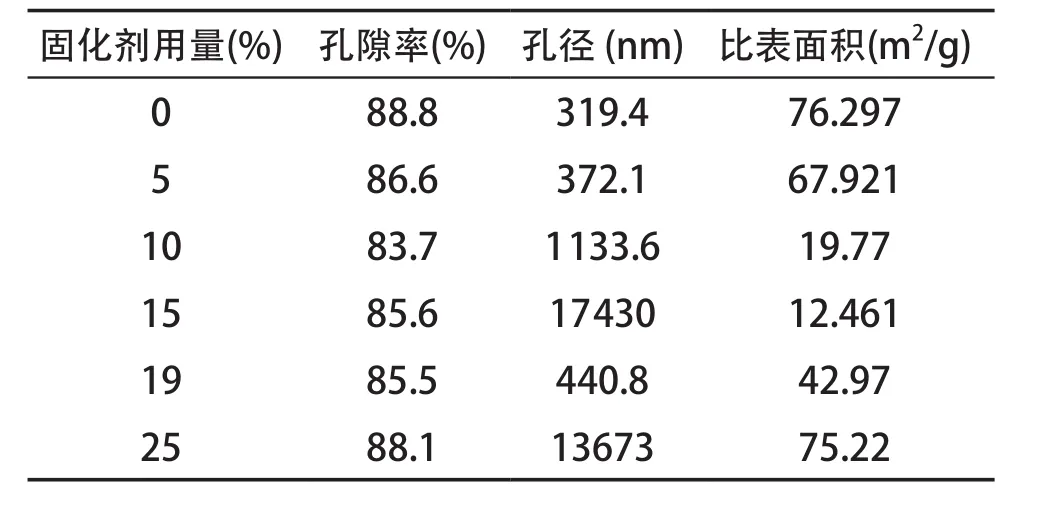

图4为使用不同浓度的固化剂经直接发泡得到的ZrC多孔陶瓷的生坯实物照片,可以看出不同固化剂浓度的发泡体系都可以得到较好的泡沫生坯。在不使用固化剂时仍能得到较好的生坯,且充模充分,这有可能是由于所用的氧化锆溶胶本身呈酸性,可以起到固化剂的作用。增加固化剂的浓度至19 %,仍能得到充模充分的泡沫生坯,说明可以在较大范围内调节固化剂的浓度而不影响体系的发泡性能。当固化剂用量过多时(>20 %),体系的固化速率大于发泡的速率(气泡形成及稳定的速率),发泡体系充模不够充分,发泡性能较差。表3列出了泡沫生坯的孔隙率、孔径等参数,生坯的孔隙率在83%~88%,密度稳定在0.1g/cm3。同时,生坯的孔径、比表面积并没有呈现出简单的变化趋势,这有可能是由于发泡过程的复杂性、影响因素众多导致的。

图4 不同固化剂浓度发泡得到的ZrC多孔陶瓷的生坯实物照片

表 3 压汞法测得的泡沫生坯的气孔率、平均孔径及比表面积

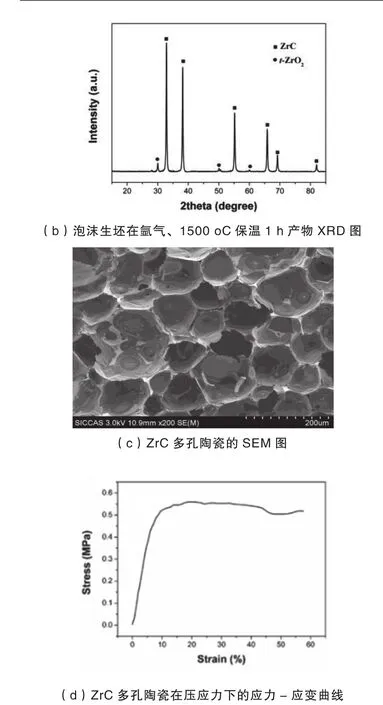

图5(a)为固化剂用量5 %得到的泡沫生坯在氩气气分下的TG-DTG曲线。TG曲线可以分为3个阶段:低温段(<600℃)主要是有机基团的烧失;600~1 200℃温度范围内失重缓慢,这一阶段内泡沫主要由ZrO2和无定形碳构成;温度>1 200℃,ZrO2和碳发生碳热还原反应,失重较明显。图5(b)为泡沫生坯在氩气气氛、1 500℃保温1 h得到产物的XRD图谱,在1 500℃反应后产物主要由ZrC相组成,同时存在尚未完全反应的t-ZrO2杂相。图5(c)为1 500℃碳化后所得产物的SEM图,从图中可以看出ZrC多孔陶瓷的孔单元呈球形、尺寸在20~140 μm,且为闭孔结构。1 500℃陶瓷转化后得到的ZrC多孔陶瓷的密度为 0.11 g/cm3。

图5(d)为固化剂用量5 %得到的ZrC多孔陶瓷在压应力负载下的应力-应变曲线,ZrC多孔陶瓷的抗压强度为0.55 MPa。ZrC多孔陶瓷抗压的应力应-变曲线可以分为2个阶段,在压缩时,开始时表现出一个线弹性区,后面接着一个应力近乎恒定的平台。在开始加载时,闭孔泡沫的孔壁弯曲以及孔单元表面延伸,产生线弹性[2,19]。继续加载时,泡沫产生塑性屈服平台,部分孔单元开始坍塌,而另一部分孔单元则仍保持完好,因此在压应力下ZrC多孔陶瓷可以呈现出较大的应力恒定平台。

图5 相关曲线、图谱、SEM图

3 结论

本文分别以聚乙酰丙酮锆(PZO)、氧化锆溶胶作为锆源,酚醛树脂作为碳源和发泡辅助剂,采用直接发泡的方法制备得到富碳的ZrC多孔陶瓷。研究发现,以PZO作为锆源时得到开孔结构的ZrC多孔陶瓷,以锆溶胶作为锆源时得到闭孔结构的ZrC多孔陶瓷。制备的多孔陶瓷前驱体在1 400~1 500℃高温碳化后可以得到ZrC多孔陶瓷,该多孔陶瓷密度为0.05~0.11g/cm3、孔隙率为83%~88%、孔单元尺寸40~200μm。以氧化锆溶胶、酚醛树脂组成的发泡体系,可以在较大范围内调整固化剂的用量而不损害体系的发泡性能。制得的ZrC陶瓷具有良好的高温稳定性和较大的应力恒定平台。