汽车液压变矩器铆钉断裂分析

胡孝昀

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

铆钉作为一种工艺简单、成本低廉的连接方式,在机械结构的装配中广泛使用。铆钉作为重要的机械固定连接方式,已在航空结构件、汽车零件及轴承等产品装配中承担着重要的角色[1-4]。液压变矩器在汽车结构中占有重要地位,与其他连接方式相比,在液压变矩器某些结构中,采用铆钉连接更具优势。

在液压变矩器工作时,铆钉连接处易产生应力集中,导致各种断裂。在种载荷的作用下,结构的失效主要体现为连接件的失效。与整体保持架相比,铆接保持架具有更好的加工及装配工艺性。目前,铆钉结构应用于液压变矩器已是一种比较成熟的连接工艺。在实际工况中,铆钉连接构件如果失效,液压变矩器将无法正常工作,进而导致设备不能正常工作。针对液压变矩器在实际工作状况下铆钉失效的问题,对铆钉的设计和加工工艺进行分析,以提高和改善液压变矩器的使用寿命。

1 问题的阐述

某公司送检样为铆钉,试件在使用过程中失效,拆检后发现铆钉断裂,原材料为SWRCH10A。观察断口宏观形貌后可知,铆钉为过载起裂后剪切断裂特征。为进一步判定其断裂原因,对送检样品开展断口分析、材质分析、显微组织分析等检测分析,判断铆钉断裂原因。

检测方法:1)宏观形貌观察(目眼及体视显微镜);2)微观形貌观察及能谱EDS分析(扫描电子显微镜及能谱仪);3)硬度测试(显微硬度计);4)金相分析(蔡司金相显微镜等)。

2 数据结果分析

2.1 宏观检查和断口宏观形貌

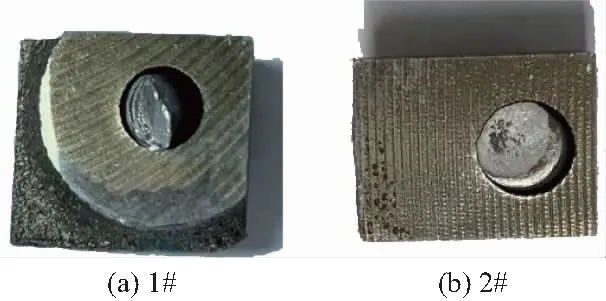

送检铆钉的宏观形貌如图1所示,将断裂的铆钉编号为1#、2#。按照图中所示线切割截取铆钉断口及其匹配断口试样,分别进行各项试验。从图中可看出过载及剪切特征明显。1#、2#铆钉在同一个传动片上连接,两断口失效分离,1#变形较2#严重。

图1 失效件整体形貌

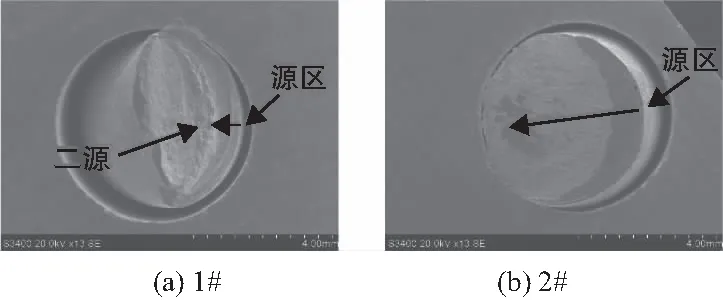

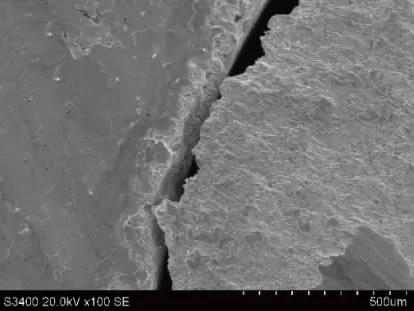

将铆钉断口进行清洗、去锈和除油处理,在扫描电子显微镜下观察断面的宏观形态,如图2所示。由图2可知断口呈平直状,根据其受力情况及工况过程可以大致判断为两铆钉在传动片往复拉拔作用下分别失效,呈现剪切和拉拔特征,扭转严重。结合断裂铆钉断面磨损情况,初步判断该试件最早失效起裂位置为:1#铆钉(图2(a))起源于铆钉断口侧端面位置,裂纹扩展方向如图中箭头所示,右边源区断口呈现台阶脊状,左右两端受传动片来回挤压剪切,裂纹扩展方向如图中箭头所示(断口失效方向初判如图中箭头所示):2#铆钉(图2(b))同样起源于铆钉断口侧端面位置(断口失效方向初判如图中箭头所示)。失效件断口显示为过载剪切断裂特征,传动片变形,铆钉磨损严重,侧壁挤压痕迹明显。在莱卡显微镜下观察铆钉外壁后,断口附近未见异常缺陷,表面挤压磨损。为进一步判定其断裂原因,继续开展了以下检测。

图2 铆钉断口宏观形貌

2.2 断口微观形貌及能谱EDS分析

在扫描电子显微镜下继续观察断口源区表面形态,并对由宏观形貌初步判定的最先起裂铆钉及后续断裂铆钉分别进行微观扫描分析如下。

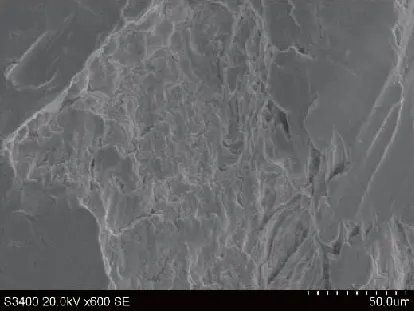

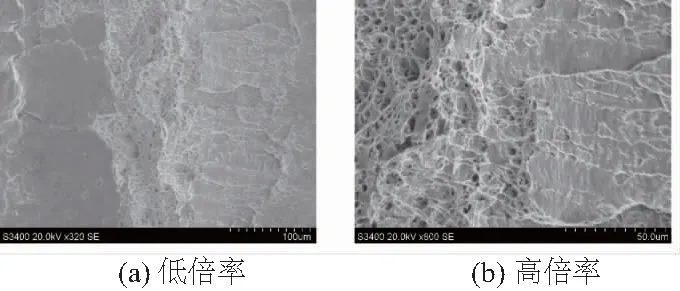

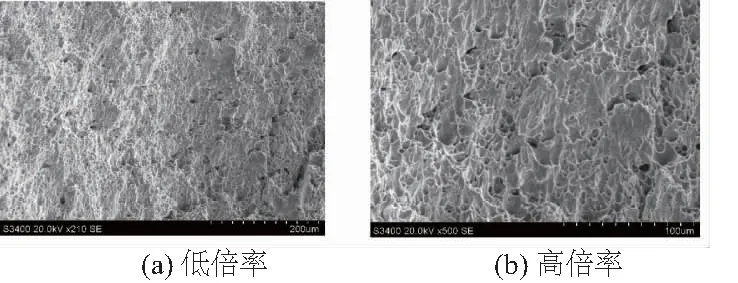

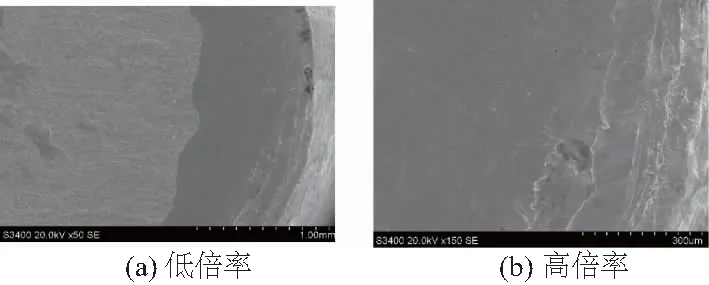

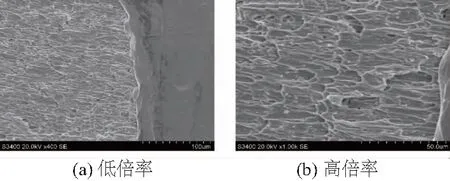

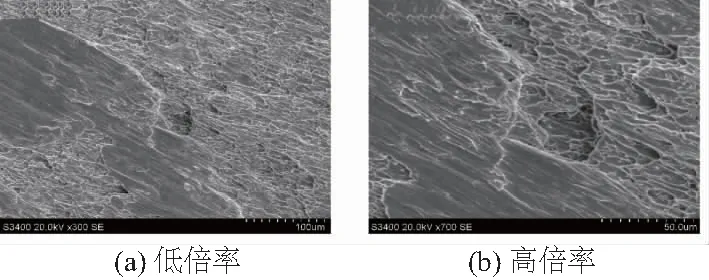

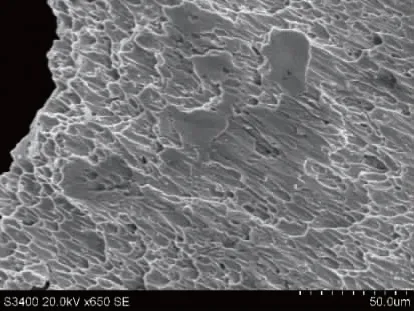

由图3-图15可知,1#、2#失效铆钉断口扫描特征均以大面积剪切韧窝为主。扫描观察铆钉侧壁源区,未见明显缺陷及裂纹,传动片挤压拉拔痕迹明显,起裂于边角位置,源区未见明显氧化产物及夹杂,对磨严重;在传动片拉挤作用下,表面压痕明显,扩展及瞬断区扫描观测后可见明显剪切韧窝特征。

观察1#铆钉源区处由于变形与铸铁分离,形成较大间隙,第2源区被传动片挤压变形,与铸铁分离形成缝隙。由图3、图4、图6,断面可见往复的压痕及损伤,局部剪切韧窝两个方向形成重叠。如图5、图8所示,在第2源区局部出现振动条带特征。如图7所示,最终撕裂区呈现拉拔韧窝特征。如图9所示,铆钉断裂前受传动片往复应力拉拔挤压变形,过载振动撕裂。

图3 铆钉源区表(端面)扫描(1#)

图4 铆钉起始区低倍扫描(1#)

图5 铆钉起始区高倍扫描(1#)

图6 铆钉第2起裂区低倍扫描(1#)

图7 铆钉第2起裂区高倍扫描(1#)

图8 铆钉扩展区扫描(1#)

图9 铆钉瞬断区扫描(1#)

观察2#铆钉源区处由于变形与铸铁分离,形成较大间隙,瞬断区和铸铁接触挤压严重,缝隙较小。图10、图14、图15中,断面可见横向的压痕损伤以及纵向的挤压损伤条带和扭转变形痕迹,局部形成褶皱损伤,说明在断裂过程铆钉表面受到较大的滑动摩擦和挤压损伤,并且源区附近局部拉拔颈缩特征明显,说明铆钉断裂前受传动片往复应力拉拔挤压变形。

图10 铆钉源区表面(端面)扫描(2#)

图11 铆钉起始区低倍扫描(2#)

图12 铆钉起始区高倍扫描(2#)

图13 铆钉扩展区扫描(2#)

图14 铆钉瞬断区(下端面)低倍扫描(2#)

图15 铆钉瞬断区高倍扫描(2#)

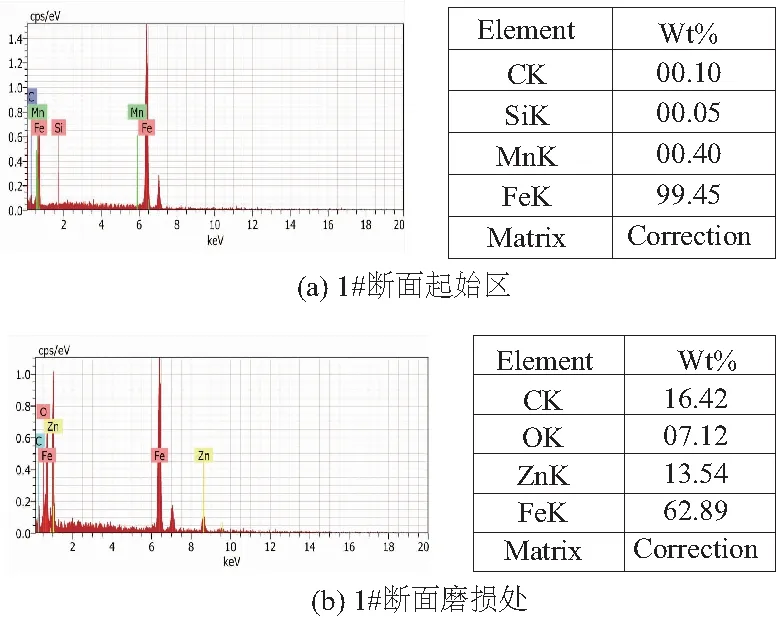

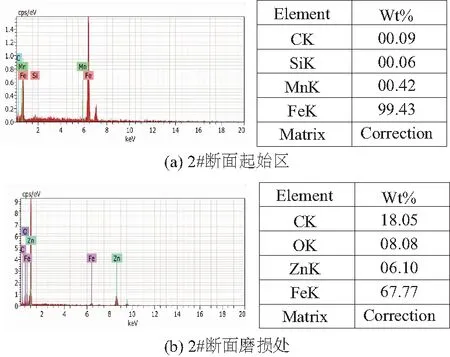

1#和2#铆钉起裂区的SEM-EDX能谱半定量分析检测结果如图16和图17所示。能谱结果表明铆钉含有锌元素,此由表面镀锌的缘故。综合以上各区域EDS分析结果,可以看出铆钉起始区域谱图中未见明显异常元素的峰存在,局部磨损表面由镀锌层元素带入。

图16 铆钉EDS定点元素分析(1#)

图17 铆钉EDS定点元素分析(2#)

2.3 显微组织观察分析

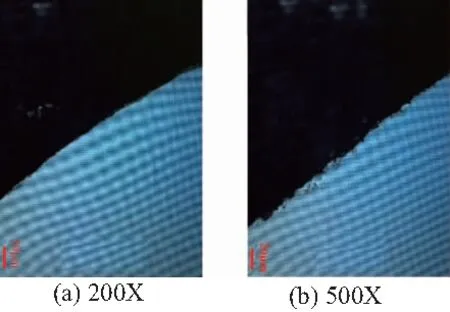

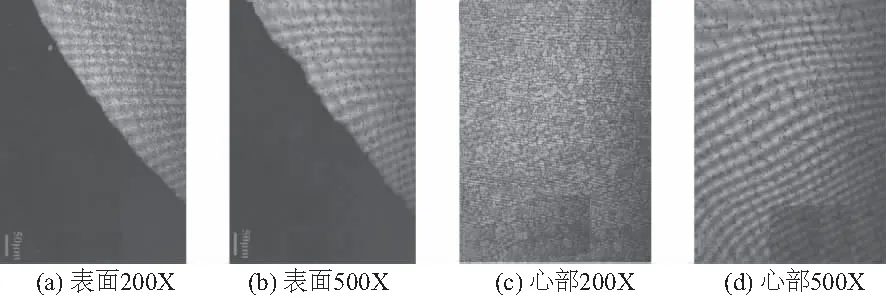

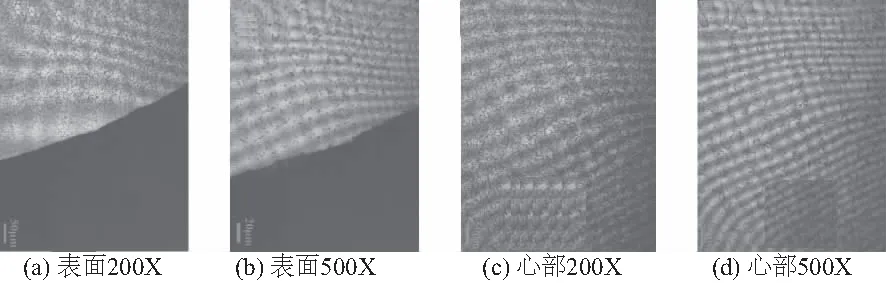

为进一步判定该试件热处理状态问题,对1#和2#断口试件取样做金相观察,线切割截取铆钉断口,经抛光和4%硝酸酒精腐蚀后在光学显微镜下观察金相组织,检测结果如图18和图19所示。由图可知,1#和2#源区表面未见微裂纹和异常表面缺陷及夹杂物。

图18 1#铆钉材料金相组织表面抛光图

图19 2#铆钉材料金相组织心部抛光图

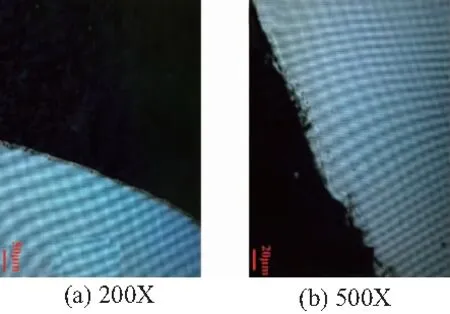

根据图20和图21可知,经4%硝酸酒精腐蚀后,铆钉组织以珠光体+铁素体为主,表面镀层抛光后观测未见明显夹杂、裂纹陷等缺陷,组织无异常[5-6]。

图20 1#铆钉金相显微组织

图21 2#铆钉金相显微组织

2.4 硬度原材料化学成分分析

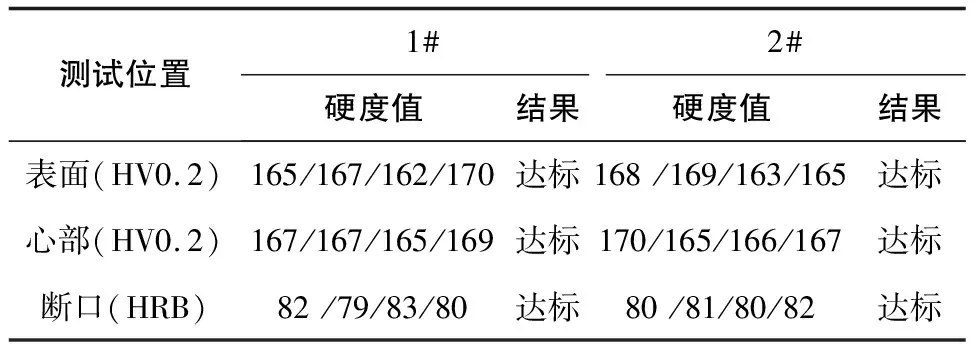

分别针对工件上断裂处采集多点硬度,硬度值如表1所示。对照该工件热处理工艺要求可知断件硬度达标[7],表面与心部硬度未见明显差异。

表1 铆钉显微硬度测试结果

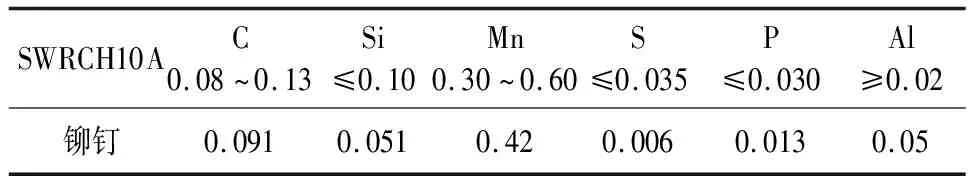

铆钉的质量分数检测结果见表2,可见其符合标准规定SWRCH10A钢材要求[8]。

表2 质量分数直读光谱分析结果 单位:%

从铆钉断口宏观形貌检测结果判定铆钉为过载起裂后剪切扩展失效。综合以上检测结果,结合该试件的工艺及使用工况分析后可知,断裂铆钉源区无明显夹杂,材质化学元素正常,显微组织和显微硬度达标。1#铆钉在传动片往复作用下剪切拉拔从侧端面起裂,向内部扩展,最终在中心附近拉拔分离,随着1#断裂后,2#被快速剪切发生横向断裂。结合断口微观扫描形态,铆钉断裂诱因可考虑工作中铆钉在传动片作用下,局部受异常剪切载荷应力集中,从而导致加载力超出本身承载能力冲切起裂,进而拉拔扭转扩展失效。

3 结语

通过对液压变矩器铆钉失效情形的检测分析,铆钉断裂是由局部区域受异常剪切载荷应力集中超出铆钉的承载能力导致冲切起裂,工作时裂纹进一步扩展导致的。本文通过分析此次铆钉断裂的案例,为液压变矩器的设计和加工工艺提供参考价值;为改善液压变矩器的性能和带来更多的经济和社会价值提供借鉴意义。

——变矩器的锁止控制