间隙与垫片补偿下复材-铝合金结构表面应变的研究

叶鑫,安鲁陵,岳烜德,蔡跃波,刘庆波

(南京航空航天大学 江苏省精密与微细制造技术重点实验室,江苏 南京 210016)

0 引言

复合材料较金属相比,具有比强度和比模量高、抗疲劳、耐热、耐腐蚀性好等优点[1-2],在飞机制造中应用越来越多,并且使用部位越来越重要。如空客A380就将复合材料用于中央翼盒,而且其复合材料用量超过了50%[3]。铝合金材料因其优良的性能在飞机上仍具有不可替代的作用,随着复合材料使用量的增加,复合材料构件与铝合金材料构件之间的连接将大量出现。但是在复合材料成型过程中,由于纤维、树脂以及模具之间热膨胀系数的不同,其在固化以及成型脱模后都会产生变形,导致复合材料构件和铝合金构件装配时容易产生间隙。如果在较大间隙情况下,采用螺栓载荷将装配间隙强行闭合,即强迫装配,不仅会影响飞机结构的气动外形,其产生的巨大装配应力更会造成复合材料构件出现裂纹和分层等损伤[4]。所以间隙较大时不能采用强迫装配,必须使用垫片进行补偿。

目前已有研究人员对此进行了初步研究。CEPHAS Yaw Attahu等[5]研究了垫片对复合材料-铝合金螺栓连接结构应力和应变的影响,得出应力主要集中在孔边区域,小间隙下液体垫片补偿效果好,在>0.9 mm间隙后,可剥垫片补偿效果更好。CHANG J H等[6]通过试验测试了固体垫片和混合垫片对复合材料装配结构的影响,试验结果表明:最大应变发生在间隙边缘处,加入垫片之后表面应变远远小于不加垫片时的应变,且混合垫片可以很好地贴合不均匀间隙。张桂书[7]对单孔复合材料试件进行了研究,分析在不同装配间隙下试件的应变应力规律,得出结论:垫片补偿后,试件支点处与孔边应变有了很大的改善。云一珅[8]模拟了复合材料构件装配连接的过程,分析垫片补偿后对结构的应力、应变影响,得出结论:液体垫片补偿极大地降低了应变集中区域应变值,但是也使应变较小处应变值升高。

目前工程上没有对复材-铝装配结构的间隙补偿工艺规范做出明确规定,关于间隙以及垫片补偿对复合材料-铝合金装配结构表面应变的影响还缺乏足够的研究,因此有必要深入研究间隙以及垫片补偿对复合材料-铝结构表面应变的影响规律。本文通过建立简化的模型,抽象出带有装配间隙的试样,然后对该试样模拟螺栓连接过程,利用3D-DIC(3D digital image correlation)测量方法分析表面应变场和位移场。在0~2 mm大间隙范围内,探求间隙与垫片补偿对结构表面应变的影响规律。

1 研究模型的建立

本文研究对象为飞机翼盒,装配结构如图1所示。该翼盒由上壁板、下壁板、翼肋、前梁、后梁组成[9],其中3根翼肋为铝合金材料,其余零构件都是复合材料。当铝合金翼肋与壁板装配时,因制造与装配偏差就会产生装配间隙。本文主要研究均匀间隙。装配简化示意图如图2所示。

图1 飞机翼盒装配结构

图2 装配间隙示意图

2 实验研究

2.1 制作试样与垫片

复合材料和铝合金构件尺寸如图3所示,依照ASTM D5961[10]标准确定尺寸。其中铝合金板厚度为4 mm,复合材料板厚度为3.76 mm。

图3 试样尺寸

液体垫片材料为EA9394。在垫片制备过程中,先将固化剂与基体树脂按比例混合,然后把搅拌好的液体垫片施加在复合材料试件表面,用C型夹固定,在室温条件下等待固化完全。可剥垫片的材料为玻璃纤维,制备时,根据结构尺寸裁剪大小,并且手工剥离垫片层到相应厚度即可。

2.2 实验操作

在测试前,需要对试样表面进行散斑处理,效果如图4所示。通过如图5(a)所示的加载装置[11]来模拟螺栓连接过程。采用3D-DIC系统对试样的表面应变进行全场三维测量。如图5(b)所示,在测试过程中,先拍下初始试样照片作为参考图像,之后开始缓慢匀速施加载荷预紧力,加载的过程中不断拍摄散斑图像,最终保证载荷加载到8 000 N时照片的数量在50张。最后通过VIC三维软件将后续图像与第一张图像进行比较,计算出累积位移和应变,进而得到位移场和应变场。

图4 试样表面散斑图

图5 实验装置

3 结果分析与讨论

采用3D-DIC测量时对视野要求较高,因此本实验进行时只能测量到靠外侧部分区域。如图6所示,矩形框内的区域即为本次实验的测量区域。

图6 3D-DIC测量下应变分析区

3.1 强迫装配应变分析

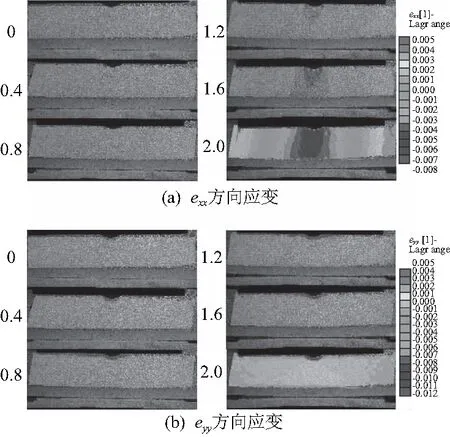

当出现装配间隙且未进行垫片补偿时,强行拧紧螺栓使被连接件贴合,即为强迫装配。强迫装配下构件会发生严重的弯曲变形甚至出现损伤。图7和图8分别为间隙0~2.0 mm下强迫装配时复合材料表面与铝合金表面在exx和eyy方向上的全场应变云图,其中exx方向为试样的纵向,eyy方向为试样的横向。

图7 强迫装配时复合材料表面全场应变云图

图8 强迫装配时铝合金表面全场应变云图

观察图7(a)和图8(a)可以发现,试样表面在exx方向上的应变为负,这是因为试样弯曲变形导致了表面沿纵向出现压缩现象。当间隙在0~0.8 mm范围内,随着装配间隙的增加,试样表面在exx方向上应变集中程度变化不大;但当间隙>0.8 mm后,构件弯曲程度越来越大,应变集中范围迅速扩展,试样表面exx方向应变集中率先发生在孔边区域,表现为从孔边逐渐向两端延伸。观察图7(b)和图8(b)可以发现,试样表面在eyy方向上的应变为正,主要是因为试样纵向的弯曲压缩引起其在横向的拉伸,所以试样表面在eyy方向上的应变变化趋势与exx方向相对应,表现为从孔中心向板边缘锥形扩散的现象。

观察和比较复合材料与铝合金试样表面应变场时发现,复合材料表面应变集中程度大于铝合金表面应变集中程度,这与复合材料板和铝合金板的弯曲变形有关。因此截取间隙2.0 mm下,复合材料板与铝合金板的位移场进行比较,如图9所示。其中图9(a)为复合材料板位移场,其最高点与最低点位移差为1.24 mm;图9(b)为铝合金板位移场,其最高点与最低点位移差为0.73 mm。两者位移相加后为1.97 mm,与间隙2.0 mm误差较小,证明了实验的准确性,同时也证明了在本次实验条件中,复合材料板的弯曲程度大于铝合金板的弯曲,从而造成了复材板表面应变集中程度大于铝板表面。

图9 间隙2.0 mm下复合材料-铝合金表面位移场云图

3.2 液体垫片和可剥垫片补偿应变分析

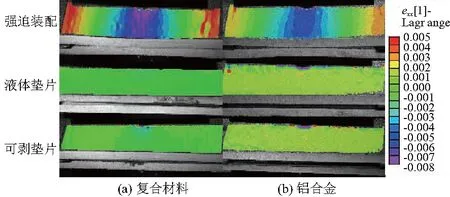

图10是间隙2.0 mm时,垫片补偿下3D-DIC在exx方向全场测量应变云图。从图10中可以看出,垫片的引入使得复合材料-铝合金连接结构在exx方向应变值大幅度降低,补偿后的全场应变与无间隙时趋势相同。说明垫片的加入可以很好地缓解试件弯曲变形,降低在exx方向上的应变集中程度。

图10 间隙2.0 mm下垫片补偿exx方向应变云图

图11是间隙2.0 mm时,填隙补偿下3D-DIC在eyy方向全场测量应变云图。垫片的补偿降低了板边缘的应变,但对复合材料而言,在孔边区域可剥垫片的补偿效果反而比强迫装配效果更差,这可能与可剥垫片的表面不平整有关。

图11 间隙2.0 mm下垫片补偿eyy方向应变云图

通过上述分析可得,在补偿垫片之后,大幅度地降低了由于弯曲变形引起的应变,但同时会增大孔边挤压变形,加入可剥垫片之后因为表面不平整带来的应变甚至大于强迫装配时的应变。相比之下,液体垫片效果好于可剥垫片。

4 结语

1)强迫装配时,构件在exx方向上的应变主要受弯曲变形影响,在eyy方向上的应变与exx方向应变趋势相对应。随着装配间隙的不断增大,应变集中程度都增大,且复合材料的应变值大于铝合金材料,即复合材料变形更严重。

2)垫片补偿后,极大地改善了由于构件弯曲变形引起的应变,即补偿垫片后,构件弯曲变形大幅度降低,且液体垫片补偿效果好于可剥垫片。