智能吊重平衡游梁式抽油机在采油企业的应用

刘 涛,徐古林,汪耘舟,刘渭乾

(1.长庆油田分公司第三采油厂,宁夏银川 750006;2.宝鸡石油机械有限责任公司,陕西宝鸡 721002)

0 引言

采油三厂共有抽油机7484 台,其中立式抽油机7 台,数字化抽油机3448 台,常规抽油机4029 台。采油三厂2018 年11 月在红井子作业区池187-1 扩井组安装4 台宝鸡石油机械有限责任公司生产的10 型智能吊重平衡游梁式抽油机,分别于12月投产。

1 主要技术特点

本机由底座、支架、托架、前置式游梁、横梁、驴头、吊滑轮组机构、曲柄连杆驱动机构及动力装置、刹车装置等零部件组成。游梁以铰链支座固定在支架上,可上下往复摆动。平衡吊坨的钢丝绳一端固定在托架上,经一组滑轮对游梁前端总是施加一与负载力矩反向的平衡力矩。曲柄轮安装在减速机输出轴上,连杆(一组)下端与曲柄轮用曲柄销装置联接,上端与横梁以轴承铰链方式联接。

1.1 前驱动式吊重平衡抽油机设计改进

(1)将杠杆式游梁改为前置式游梁。在冲程相同时,前置式游梁摆角小,使得负载变化率小,机构运转相对平稳,毛辫子绳对中性好,从而提高抽油泵的使用寿命,同时改善了驴头受力状况和整机运行安全性。

(2)将曲柄平衡改为吊重平衡。①解除了原机构减速机的沉重负载,使整体驱动机件受力小,寿命长,大幅提高了关键部件减速机的使用寿命,节约了维护费用;②起动惯量极小,配套电机容量大幅度下降,节约动力。同时可以做到随启随停,为检修维护和应急停机奠定良好的基础;③可实现动态调整平衡状态,调整速度快、精度高,有效提高节能效果。

(3)吊重平衡中采用滑轮组增力方案。通过滑轮组机构设计,以较少的吊砣产生成倍的吊重平衡力矩,从而减少配重,节约材料,同时减轻吊重钢丝橡胶带的负荷,延长其使用寿命。

(4)吊重平衡中采用强力钢丝绳芯橡胶带方案。这是一项关键技术,通过使用多根强力钢丝绳作为带芯,大幅度提高钢丝绳弯曲疲劳强度。同时外包耐候性优良的橡胶,具有免维护功能,进而制成性能可靠的橡胶带。

(5)采用智能控制和远程监控结合。通过智能控制模块实时监测抽油机运行情况,分析8 种传感器数据,将悬点载荷、驴头角位移、游梁扭矩等运行参数收集并传输到智能控制模块,自动调节冲次和电机运行参数,实现冲次和电机运行参数最优,并且故障自停并上报故障码,结合物联网技术,可在远端监控中心、用户客户端和手机移动客户端实时接收运行数据,并实现远程控制启停、读取故障码、分析运行参数等功能。

1.2 节电技术特点

同等机型,比常规抽油机配套动力降低50%,比尾部移动平衡抽油机配套动力降低1/3。节电技术特点:①采用吊重平衡方式,合理利用下冲程时的重力功;②吊重力矩直接跟踪平衡负载力矩,大幅降低驱动力;③停机时,机构自动处于平衡位置,启动惯量小;④可不停机调整平衡且调整精度高,大幅降低无功损耗;⑤采用智能控制系统,实现“油多快抽,油少慢抽”;⑥自动加载平衡系统主要由智能控制柜、地面水箱、水泵及换向系统、胶管和吊重水箱组成。通过测得抽油机运行中的平衡度,智能控制柜将周期性计算出吊重需要增加或减少的重量,并计算水泵及换向系统工作时长。需要增加吊重重量时,水泵从地面水箱将液体抽入吊重水箱,反之同理,进而实现对吊重重量线性调节。改造后的抽油机外观如图1 所示。

2 现场使用效果

选取同井况同机型抽油机进行节能测试,对比抽油机耗电量。2019 年12 月27 日对池187-1 扩井组3 口井进行节能监测(报告编号JCPJ-025-2019),对比新疆10 型数字化抽油机监测结果,2012 年11 月15 日对采油六厂池59-131 和采油三厂红井子作业区坊72-122 井进行节能监测(报告编号JN2012-033)。

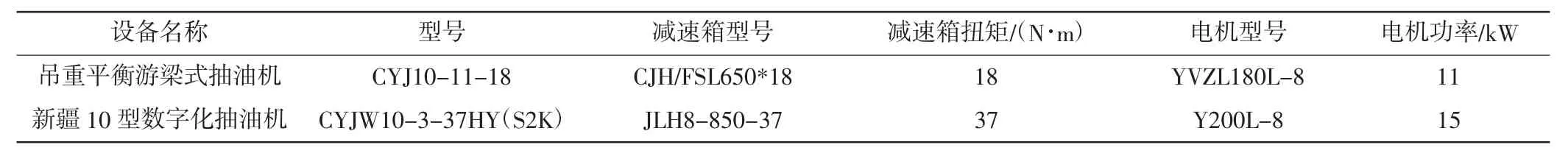

2.1 装机功率对比(表1)

通过装机功率对比,吊重平衡游梁式抽油机电机功率较新疆10 型数字化抽油机电机功率降低26%,减速箱扭矩由37 kN·m 降低到18 kN·m。

2.2 耗电量对比

从报告上看:79-190 吨液百米耗电0.795 kW·h,72-122吨液百米耗电1.714 kW·h;按每日5 方计算,用79-190 的参数(密度0.987,动液面1286);79-190 耗电:0.795×5×0.987×1286/100=50.45 kW·h;72-122 耗 电:1.714×5×0.987×1286/100=108.78 kW·h;年节电费=(108.78-50.45)×365×0.62=1.32 万元。主要参数对比见表2,红井子现场测试数据见表3。

图1 抽油机外观图

结合泵挂深度2200 m,对比坊79-190 和其他3 口游梁式抽油机的电费差分别为:13125 元,9278 元,22856 元。结合报告数据1.32 万元,按照红井子作业区5 m3/d 的平均日产,单台对比节电量约为1.32 万元。

2.3 系统效率对比

吊重平衡游梁式抽油机50 Hz 系统效率为39.32%,新疆10 型数字化抽油机50 Hz 系统效率为29.29%,系统效率提高10.03%。

2.4 对比常规机型技术优势

(1)根据整机平衡原理吊重可以根据实际负载进行大幅调节,结合自动平衡系统,能够达到精确平衡。目前CYJW10-3-37HY(S2K)抽油机可实现平衡运转范围为80~100 kN,CYJ10-11-18 吊重有效预加载为0.482 t,可以实现30~100 kN 宽范围平衡调节,吊重平衡游梁式抽油机可以大大改善因油井管柱配比、泵挂深度变化造成的低负载不平衡情况。

(2)结构上继承了游梁式抽油机曲柄连杆驱动机构正弦运动曲线优点,克服了游梁式抽油机曲柄平衡的缺点,实现了游梁式结构与吊重平衡方式的有效结合。

(3)整机采用框架式结构,通过主体支架和前后立柱作为主要受力部位,同时采用有基础结构,增强了整机稳定性。相比数字化无基础抽油机和传统曲柄平衡抽油机稳定性大大提高,同时由于采用吊重平衡方式,运转过程对整机的冲击载荷较小。

(4)该新型抽油机可以通过配重块实现粗调,平衡度可控制在85%以上。通过自动平衡系统,可实现一定范围内线性调节配重质量,实现细调,平衡度控制在95%以上。

(5)该新型抽油机通过吊重与配重相互平衡,运转中需要的驱动力大大减少,运动系统承受冲击载荷较低,主体支架、减速器等部件负担较轻。

(6)采用吊重平衡方式,回收利用了光杆下行时的全部重力功。光杆下行的重力功转化为吊砣位能,上冲程时再释放吊砣位能而抽油,也就必然减少动力做功而节能。同时连杆主要受到向下的拉力,且力矩较小,对连杆销子组合部件影响较小,对比游梁平衡抽油机连杆销子异响情况将大大减少。

(7)采用前置式游梁和直接平衡负载的方式,实现全程跟踪平衡的效果。该机构使平衡力矩与负载力矩为同一矩心,可根据实际抽油工况变化规律,设计平衡力矩随抽油工况而变化,即上冲程时由大变小,利于抽油;下冲程时由小变大,利于光杆回落,实现了跟踪平衡的效果,减少了电机作功。

(8)该机构停机时,会自动处于平衡位置,启动惯量小,电机启动功率小,装机功率低,大幅度减少了大功率配置动力的无功损耗。

表1 装机功率数据对比

表2 主要参数对比

表3 红井子现场测试数据

(9)该机有两种调整吊重平衡的方式:①自动加减载荷和人员配合的调整方式。井况负载变化在600 kg 内,可实现自动加减吊重载荷,实现智能自动平衡。载荷变化超过600 kg 时,需要人工配合调整吊重,在人工调整后,仍然在600 kg 载荷变化内可实现自动平衡,平衡度可以调整到最好;②人工加减载平衡方式。可不停机完成加载调整平衡,调整精度较高,大幅度减少残余不平衡量造成的无功机械损耗。

2.5 其他方面

①抽油机驴头属于侧翻转结构,现场不影响正常修井作业。②吊重通过导杆及导向轮控制,避免吊重对导杆的磨损;能够降低风力对吊重以及整机的影响。

3 结束语

智能吊重平衡游梁式抽油机结合传统游梁机和立式皮带机的优势,通过皮带与动滑轮系统,有效地实现了“动态跟踪平衡”。采用变频电机,实现柔性启动与线性调速,装机功率较低。配备智能控制柜,实现智能化自动控制,具有自适应能力,可实现远程监控、自动调节、故障预警等功能。

经过超过500 d 的现场应用,整机运行正常,通过将杠杆式游梁改为前置式游梁,曲柄平衡改为吊重平衡,采用滑轮组增力,强力钢丝绳芯橡胶带,智能控制和远程监控结合,整机采用框架结构和基础结构。整机稳定性强,适用负载范围更宽。装机功率较同机型游梁式抽油机降低26%,减速箱扭矩由37 kN·m 降低到18 kN·m。下一步建议优化整体结构,增加安装、移机、维修的便利性,向免维护方向发展,同时不建议采用大减速比减速箱。