一种新型刀剪用含铜Cr17马氏体不锈钢的组织和硬度

季勇华 许万剑 刘 威 彭 伟,3 徐德祥,3 韦习成,3

(1.上海大学材料科学与工程学院,上海 200444;2.国家不锈钢制品质量监督检验中心,江苏 泰州 225721;3.上大新材料(泰州)研究院有限公司,江苏 泰州 225500)

马氏体不锈钢因具有较高的强度、硬度和良好的耐磨、耐蚀等优良性能,被广泛应用于刀具、汽轮机叶片、阀门、轴承、结构件和耐磨件等[1-2]。目前,国内常用的刀剪用材料有45、65Mn、Cr13、Cr17和Cr18型钢等[3-4]。Cr13型马氏体不锈钢具有较高的耐蚀性、高的强度和硬度,是国内最常用的刀剪材料,还常常被应用于阀座、阀门轴承及医疗器械等领域。但对于高档、长寿命刀剪而言其硬度偏低,在使用过程中易发生卷刃等现象。

鉴于国内对高端刀剪用材料需求量的不断增大,迫切需要研究能提高刀剪质量和使用寿命的高品质刀剪用材料,7Cr17Mo马氏体不锈钢就是其中的一种,是在传统4Cr13马氏体不锈钢的基础上增加碳含量提高钢的硬度和耐磨性,同时添加一定量的铬和钼以提高钢的耐腐蚀性而开发的新钢种。7Cr17Mo马氏体不锈钢经适当热处理后可以获得良好的耐磨、耐冲击和耐腐蚀性,因而得到了广泛的应用[5-6]。

随着科学的发展和人民生活水平的不断提高,人们对健康的要求也越来越高。为了抑制和杀灭细菌,目前已研制出各种抗菌制品。根据以往的研究,添加铜元素是使不锈钢具有抗菌性能的常用方法[7-8]。因此,本文以7Cr17Mo马氏体不锈钢为基础,通过添加铜元素并结合适当的热处理制备了具有良好抗菌性能的刀剪用材料。

1 试验材料与方法

试验钢采用ZG-25真空感应炉熔炼,炼熔后去除钢锭表面污物,再切削掉表面钢渣后,进行热锻。始锻温度1 000~1 100 ℃,终锻温度700~800 ℃,锻造成φ30 mm×600 mm的棒材,其成分如表1所示。棒材首先经900~1 150 ℃保温10 min后淬火,随后采用液氮进行-196 ℃×4 h的深冷处理,或进行400~600 ℃保温4 h的时效处理。

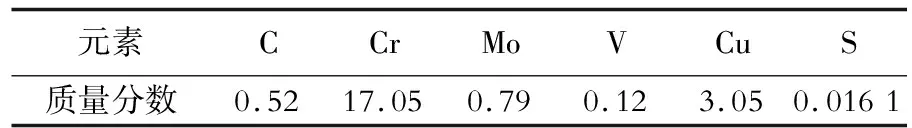

表1 试验钢的化学成分(质量分数)

根据GB/T 230.1—2004,采用洛氏硬度计测量不同热处理态试样的硬度,试验力为150 kg,测10个点取平均值。热处理后试样经磨制和机械抛光后用饱和苦味酸溶液腐蚀,再用KEYENCEVH-S1型光学显微镜观察其组织形貌。用Rigaku D/max 2500型X射线衍射仪分析试样的物相。利用JEOL JEM 2010F型透射电镜(TEM/STEM)对钢时效过程中析出物的种类及形貌进行分析。透射电镜试样制备步骤:将热处理后的试样线切割成0.5 mm厚的薄片,先预磨至约60 μm厚,再冲压成φ3 mm的圆片;将圆片置于双喷仪中装有铂丝的试样夹中进行电解双喷减薄直至穿孔。电解腐蚀液为20%(体积分数,下同)高氯酸+80%乙醇,用液氮冷却,工作电压35 V。

2 试验结果与分析

2.1 热力学模拟计算

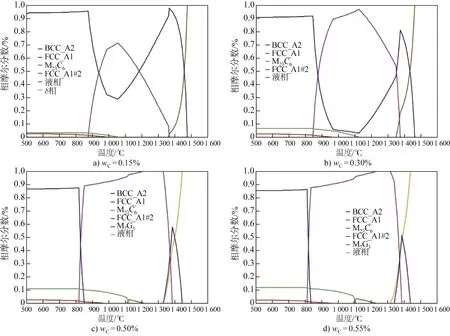

采用Thermo-Calc软件的TCFE7数据库[9]计算得到平衡态不同碳含量的Cr17型马氏体不锈钢中相含量与温度的关系,如图1所示。首先从1 450 ℃液相析出高温铁素体,当温度降到约1 380 ℃时,开始析出奥氏体,温度继续下降,奥氏体量逐渐增加;此外,在850~1 350 ℃有明显的两相共存。如图1(a)所示,在碳的质量分数为0.15%的Cr17MoVCu3钢中,在900~1 250 ℃,存在体积分数为30%~50%的铁素体,在后续冷却过程中,该相会保留到室温,不符合组织设计要求。根据Thermo-Calc热力学计算结果,随着Cr17MoVCu3-xC钢中碳含量的增加,在900~1 250 ℃铁素体的相对含量逐渐减少。当碳的质量分数增加到5%以上时,在该温度区间铁素体基本消失,满足组织设计要求。模拟还发现,随着碳含量的增加,在900~1 200 ℃碳化物析出量逐渐增多,该碳化物一般为铬的碳化物,其析出对钢的耐腐蚀性能会产生不利影响。因此,本文选取碳的质量分数为0.5%的5Cr17Mo 0.8V0.12Cu3.0材料体系开展试验研究,实际化学成分如表1所示。

图1 Cr17MoVCu-xC(x=0.15~0.55)马氏体不锈钢中相含量与温度的关系

2.2 淬火态和淬火深冷态钢的组织与硬度

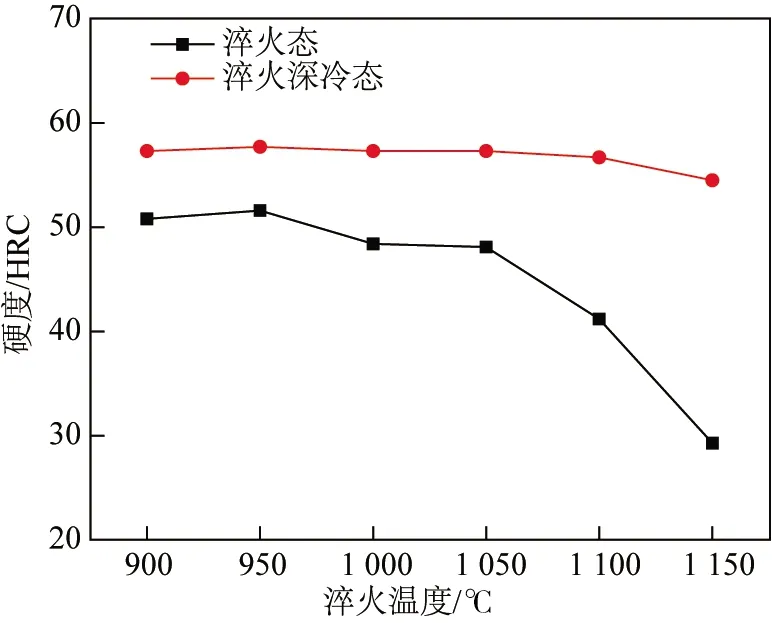

图2为试验钢在900~1 150 ℃保温10 min水淬后的硬度。从图2可以看出,当淬火温度为900 ℃时,试样硬度最高,约52.5 HRC。随着淬火温度从900 ℃升高到1 050 ℃,硬度缓慢下降到约49.5 HRC。随着淬火温度进一步升高到1 150 ℃,硬度急剧下降到约30.0 HRC。淬火后深冷处理试样的硬度较淬火态的明显升高。900~1 100 ℃淬火后深冷处理的试样硬度约为58.0 HRC,较淬火态的提高约16%。1 150 ℃淬火后深冷处理的试样硬度约55.0 HRC,基本能满足刀剪用材料的硬度要求。

图2 淬火态和淬火深冷态试样的硬度

影响马氏体不锈钢淬火后硬度的主要因素是钢的组织。一方面,在淬火过程中,部分奥氏体转变为马氏体,另一部分奥氏体残留至室温也即残留奥氏体。残留奥氏体是一种硬度较低的软相,会降低淬火钢的硬度。另一方面,随着淬火温度的升高,原始奥氏体晶粒粗化,使钢淬火后的硬度降低。为了进一步探究深冷处理后硬度提高的原因,对淬火态和淬火深冷态试样的组织进行了分析。

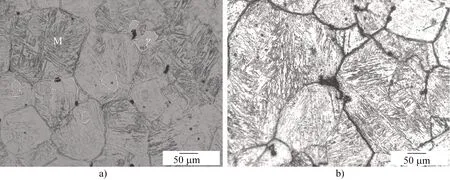

图3为试验钢经1 000 ℃保温10 min后水淬和淬火+深冷处理后的显微组织。从图3可以看出,试验钢淬火后原始奥氏体晶界清晰,主要为淬火板条马氏体,较粗大。同一晶粒内存在不同取向的马氏体板条束,构成板条簇。部分晶粒内发现有未发生马氏体转变的区域,即残留奥氏体区,如图3(a)中标记所示。试验钢淬火后深冷处理,原始奥氏体晶界仍较清晰,马氏体呈致密的细短针状,未发现明显的残留奥氏体。

图3 试验钢经1 000 ℃保温10 min后水淬(a)和淬火+深冷处理(b)后的显微组织

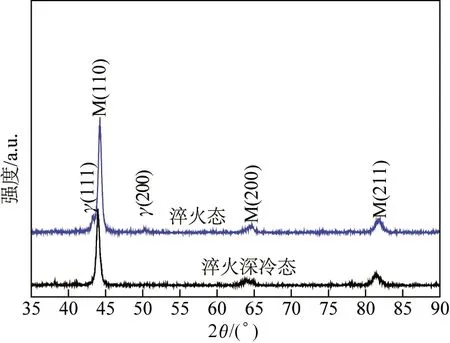

图4为试验钢经1 000 ℃保温10 min后水淬和淬火+深冷处理后的XRD图谱。可见,试验钢经1 000 ℃保温10 min淬火后的组织主要由马氏体和少量残留奥氏体组成。经过深冷处理后,XRD图谱中只有马氏体衍射峰,残留奥氏体峰消失,这与显微组织的检测结果一致。说明液氮中深冷处理促进了淬火态钢中残留奥氏体向马氏体的转变,是试验钢硬度提高的主要原因。

图4 试验钢经1 000 ℃保温10 min后水淬和淬火+深冷处理后的XRD图谱

2.3 淬火时效态钢的组织与硬度

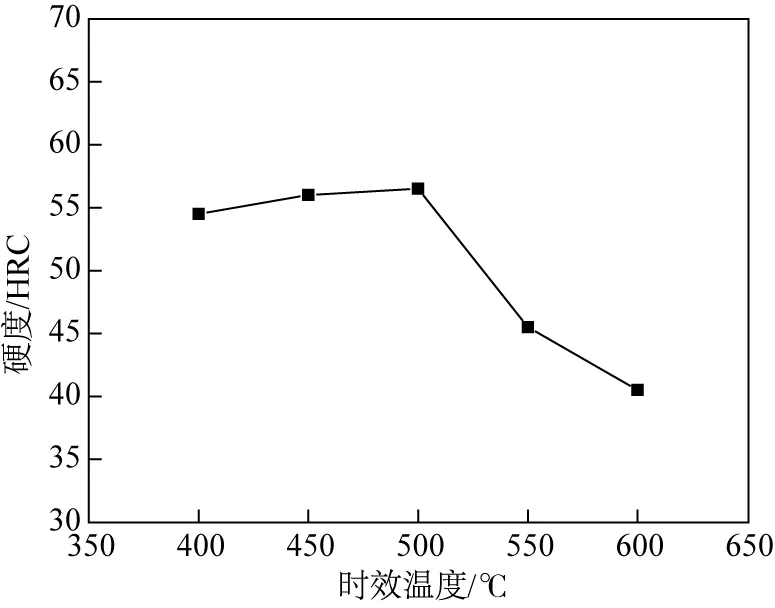

图5为试验钢从1 000 ℃保温10 min水淬后于400~600 ℃时效处理4 h后的硬度。从图5可以看出,在400~500 ℃时效处理后,试样的硬度均高于55.0 HRC,较淬火态的明显提高。但当时效温度超过500 ℃后,硬度大幅度下降,从约56.0 HRC急剧下降到约40.0 HRC。

图5 试验钢从1 000 ℃保温10 min后水淬再经不同温度时效处理4 h后的硬度

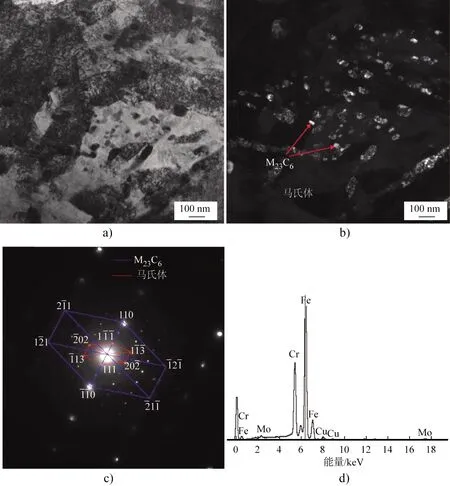

根据图1的Thermo-Calc热力学计算结果,试验钢在400~600 ℃会析出部分碳化物。图6为试验钢从1 000 ℃保温10 min水淬后于500 ℃时效处理4 h后的TEM形貌和选区电子衍射花样。从图6(a,b)可以看出,钢基体中分布着球状或椭球状的析出物,尺寸细小,约10~30 nm。选区电子衍射分析发现,该区域内组织为马氏体,析出物为纳米级M23C6碳化物,如图6(c)所示。

图6 试验钢从1 000 ℃保温10 min水淬后于500 ℃时效处理4 h后的TEM形貌和选区电子衍射花样

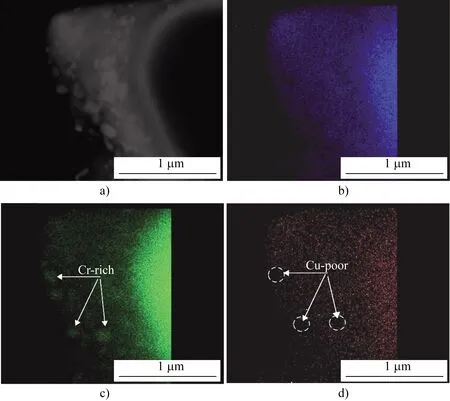

利用EDS进行定量分析发现,该析出物是一种富Cr、富Fe型碳化物。说明淬火态试样在500 ℃时效处理过程中,马氏体中析出了纳米级(Cr,Fe)23C6碳化物。析出物区域的STEM暗场像如图7所示。可见,富Cr相的析出引起铜元素的贫化,也即(Cr, Fe)23C6型碳化物的析出抑制了富铜相的析出和长大。因此,纳米级M23C6碳化物的析出可提高Cr17马氏体不锈钢的硬度。

图7 500 ℃时效试样中析出物区域的STEM暗场像

3 结论

(1)碳的质量分数为0.5%的5Cr17Mo-0.8V0.12Cu3.0试验钢淬火后的组织主要为马氏体和少量残留奥氏体。随着淬火温度的升高,原始奥氏体晶粒粗化,钢的硬度下降。

(2)淬火钢在液氮中深冷处理促进了残留奥氏体的转变,显著提高了钢的硬度,基本稳定在57.0 HRC左右,能够满足刀剪类工具的硬度要求。

(3)试验钢淬火和在400~500 ℃时效处理后,组织中析出了纳米级M23C6碳化物,提高了钢的硬度。