深水浮式生产装置资产完整性管理技术研究

郭文敢 吕 劲 易涤非 蔡 鹏

中海油安全技术服务有限公司湛江分公司, 广东 湛江 524057

0 前言

深水浮式生产装置全生命周期(设计、采办、建造、运营)的各个阶段均存在不同风险,如果前一阶段的有关风险未采取合理的削减措施,往往可能造成生命周期后一阶段的风险剧增,每个阶段工作的缺失都会对下一阶段产生不利影响。因此开展完整性管理,将有效减少全生命周期各个阶段风险,降低运维期资本投入,达到全生命周期资产安全性与经济性统一的目的[1]。

以往中国海域浮式生产装置,最深工作水深400 m,并且还是FPSO形式。而陵水17-2项目是中国第一个1 500 m级深水浮式生产装置,多项指标达到国际国内先进水平。无论是船体结构、系泊系统或是SCR立管,国内没有任何单位有过类似的实际经验。船体结构、系泊系统和SCR立管,具有装备结构复杂、技术难度高、所处环境恶劣、失效后果严重等特点,其风险能否被有效控制,直接关系到深海油气开采的成败。深水浮式生产装置资产完整性管理技术的研究及应用将有助于建立有效的风险识别、评估、减缓消除的风险控制系统,将极大地提高深水浮式生产装置全生命周期的完整性管理水平、安全运营能力[2]。

1 设计阶段资产完整性管理

英国海上石油安全案例(UK Safety Case)法规要求英国管辖海域内油气设施,必须基于以往相关案例开展安全评估,以确定是否已经采取适当的措施来控制风险,安全管理系统是否行之有效[3]。开展基于案例、良好作业实践的风险分析,识别项目重大事故风险、安全关键要素,制定性能标准,在基本设计阶段提出指导性建议[4]。项目前期开展完整性管理将有效减少后期变更,降低项目全生命周期资本投入[5]。UK Safety Case法规完整性管理流程,收集并分析以往相关安全案例,根据定义的重大事故风险选择标准,从危险识别研究(船体HAZID报告、安全分析和上部组块HAZOP报告)中筛选出危险情景。安全关键要素被定义为防止、控制或减轻重大事故风险或由于故障可能导致重大事故风险发生的设备或结构。因此,基于HAZID和HAZOP报告的审查确定安全关键要素,为每个安全关键要素制定性能标准(PS),以确定对安全关键要素的基本要求,见图1。

图1 UK Safety Case法规完整性管理流程图Fig.1 UK Safety Case regulatory integrity management chart

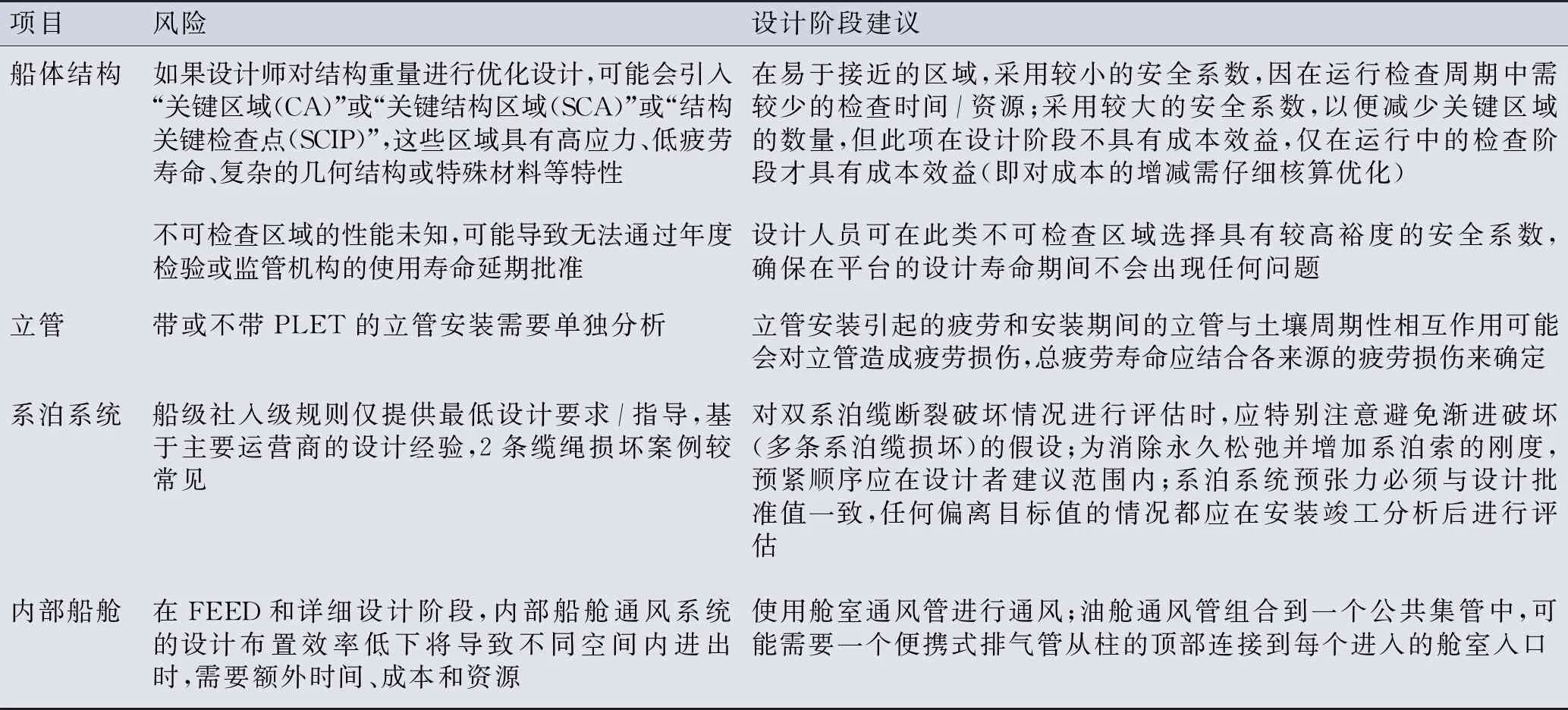

针对陵水17-2项目设计阶段,通过梳理世界范围内相关案例,采用组织专家头脑风暴的方法,确定项目船体结构、系泊系统、立管、压载系统及凝析油储存四个方面存在的重大风险,后续阶段主要围绕这四个方面开展深水浮式生产装置资产完整性管理技术研究,见表1。以系泊系统为例,由于陵水17-2项目平台为半潜式生产平台,因此本文未考虑张力腱系泊缆类型。在2001年至2012年期间,共发生26起有记录的永久系泊系统故障事件。其中,8个系泊系统因多条缆绳断裂(重大事故)而发生系统故障,其余18起事故多为单缆破断。研究发现,许多单缆破断事故往往会有额外的系泊缆受到损坏,如果其损坏未被发现,也可能会过早失效。有些事故会导致浮式生产装置短距离漂移,立管破裂,生产关闭,少量油气泄漏。需耗费较大精力与时间来修理或更换损坏的管路。实际上,几起单缆破断事故对剩余系泊缆造成了一定程度的损害[6]。

虽然在最严重的多条系泊缆破断故障情况下,不会因系泊系统完全断裂导致完全自由漂移,也不会造成重大伤害或生命损失。但由于修复和更换失效系泊缆所需时间长,在此期间的任何后续风暴都可能超过剩余系泊缆的承载能力,导致深水浮式生产装置完全自由漂移,甚至造成所有立管和脐带缆断裂[7]。因此,有必要实时监测系泊性能,并在系统故障前快速检测出每条系泊缆故障,以确保深水浮式生产装置在使用过程中的完整性[8]。

表1 设计阶段重点风险清单及建议表

2 采办阶段资产完整性管理

结合项目特点,开展关键设备的风险分析,对关键设备采办提出指导性建议。采办阶段的完整性管理有助于项目完善采办技术资料,提升关键设备采办的质量与效率[9]。针对陵水17-2项目,提出了采办阶段资产完整性管理应关注的重点:

1)用于采办的技术文件必须建立在市场可供应性基础上,避免市场上没有可以完全满足规格书要求的供应商。

2)对于行业内尚未被现场使用证明过的新技术、新材料、新设备,不要做第一个吃螃蟹的人,水下环境未知数太多,除非市场上找不到可替代的产品[10]。

3)加强材料、制造、测试、运输、接收全过程的质量检验和监测,承包商不一定会严格按照规格书执行合同,质量检验和监测就成了质量保证的必要手段[11]。

4)在评价供应商和承包商时,应给按时供货能力更高的权重,尤其是那些影响工期的设备和服务,海上项目的安装,经常是一环套一环,按期交货特别重要。

5)采办界面要合理和清晰,一个分割合理、定义清晰的界面可以让合同的执行变得容易。

6)采办策略上尽量减少界面数目和承包商数目,需要协调的地方越少,管理越容易,产生问题的概率也越低。

7)备件的考虑应该基于将潜在的安装船舶等待时间降到最低,因为相较于安装船舶的成本,备件的成本往往便宜很多[12]。

3 建造阶段资产完整性管理

基于世界范围内深水设施资产完整性管理的经验与教训,结合陵水17-2项目实际情况,提出建造阶段资产完整性管理应关注的重点,并对关键性能指标进行现场验证,为项目质量控制提供合理化建议,保障项目总体质量[13]。符合性验证基于案例、良好作业实践,参照行业建议性做法和详细设计图纸对验证对象进行符合性验证,并对验证过程提供详细的追溯,根据验证结果提出意见和建议,不同于船级社的入级检验[14]。同时收集装置基线数据,为运营维护阶段资产完整性管理做好基础。陵水17-2项目建造阶段资产完整性管理的重点:

1)船体立柱与浮筒、系泊、外输设备等特殊区域施工工艺符合性验证。

2)船体结构应力集中、高疲劳风险区域焊缝后处理验证。

3)船体及舱室防腐施涂装工艺流程符合性验证。

4)船体牺牲阳极布置、焊接及电位测量符合性验证[15]。

5)船体检修通道符合性验证。

4 运营维护阶段资产完整性管理

开展基于风险的检验(Risk Based Inspection,RBI)完整性管理,RBI完整性管理技术是一个风险评估和风险管理的过程,重点是由材料弱化机理引发的失效模式,可通过对设备、结构的检验进行风险管理和控制[16]。

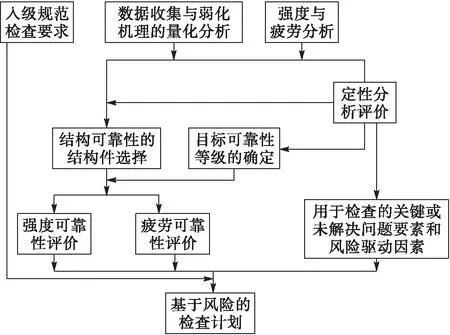

RBI完整性管理技术是一种科学的、先进的制定检测策略的方法和手段,以设备的风险分析和相应的风险分布为基础,制定合理的检测计划,延长低风险设备的检验周期,在保证设备安全运行的基础上提高经济效益,可作为船级社定期检验的替代方法[17]。针对深水浮式生产装置船体结构、系泊系统、立管系统及静设备开展基线数据收集,依据强度分析与疲劳分析的结果,组织相关专家对船体结构、系泊系统、立管进行定性评价,以识别结构的高应力、低疲劳寿命区域、主要连接部位,同时对结构物的弱化机理进行量化分析研究,弱化机理包括腐蚀、磨损、疲劳、断裂等。静设备可通过采用风险数据库,运用工业软件,对所有静设备进行定性、定量风险分析技术进行研究。根据风险排序结果制定科学的检验策略实现对高风险设备设施进行重点检验,低风险设备设施放宽检验周期,以达到在保证设备安全运行的基础上显著降低检验成本的目的,见图2。

图2 运营维护阶段RBI完整性管理技术方法图Fig.2 Technical method chart of RBI integrity managementduring operation and maintenance period

目前,国际上已有不少RBI软件,比如挪威船级社(DNV)的ORBIT ONSHORE和法国船级社(BV)的RB-EYE软件,中国还没有自主产权的相关软件。现有国外软件根据国外设备的制造水平、使用环境、企业管理模式等研发的,不一定完全适合中国现状。开发中国自主知识产权的RBI技术和软件势在必行[18]。

为此,针对深水浮式生产装置开发了基于RBI完整性管理软件,程序功能包含:三维模型的导入及显示,三维模型上能显示各区域风险等级,能通过在模型上选取区域调出基线数据、检验结果、腐蚀情况、维修情况等,另外还能自动提醒检验,自动生成检验方案报告等[19]。软件的成功应用将对陵水17-2项目的安全运营起到积极作用,并将为后续深水浮式生产装置的运维提供借鉴意义。

5 全生命周期资产完整性管理

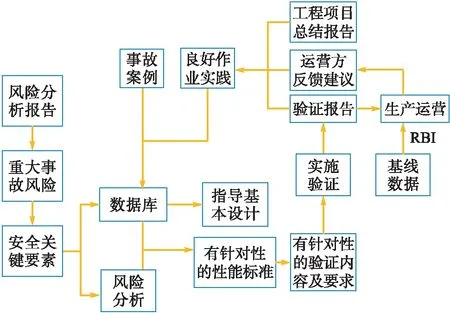

深水浮式生产装置全生命周期资产完整性管理重点在于构建事故案例、良好作业实践数据库,借助于大数据、智能化手段不断完善和扩容数据库,结合风险分析结果及装置特点制定有针对性的性能标准,同时在基本设计阶段提出具有指导性、建设性建议[20]。

在工程建设阶段针对关键性能指标进行针对性的验证,为项目质量控制提供合理化建议,保障项目总体质量。收集基线数据应用于运营维护阶段RBI完整性管理,借助RBI完整性管理软件进行风险排序,并制定科学合理的检维修策略,见图3。

图3 深水浮式生产装置全生命周期资产完整性管理技术方法示意图Fig.3 Technical method chart of life cycle asset integritymanagement for deepwater floating production unit

6 结论

本文采用了UK Safety Case、RBI等完整性管理技术,提出了深水浮式生产装置全生命周期资产完整性管理技术,包含设计、采办、建造及运营维护各阶段的具有针对性的技术手段,将有效提高深水浮式生产装置资产安全、高效地执行核心功能的能力。通过持续改进,以及事故案例、良好作业实践数据库的不断积累,将为中国深水油气田的开发提供助力,不断提高深水油气田资产完整性管理水平,达到安全性与经济性的有效统一。