浅析大型液化烃球罐紧急切断阀的设置及选型

杜 娟 刘 艳 韩青飞 李玉凤

中国石油工程建设有限公司西南分公司, 四川 成都 610041

0 前言

由于对化工原料和石油战略储备的需求不断增加[1],以及能源结构上低碳节能理念的倡导[2],中国已经成为全球液化石油气进口大国[3]。液化烃储罐区是天然气、石油及化工厂的重要组分部分[4]。液化烃易燃易爆,易汽化,压力随气温变化大,爆炸下限低,燃烧热值高[5],因此液化烃储罐区一旦发生泄漏,会迅速吸收环境热量,引发蒸汽云,形成爆炸性气体[6],遇到明火后会引起火灾爆炸事故,波及范围广,后果影响大[7]。为保证储罐区的安全运行,近年来中国对危险化学品罐区安全仪表系统(SIS)的要求越来越高[8],因此紧急切断阀设置方案在危险化学品罐区中显得尤为重要[9],尤其在大型储备库储罐数量多、容积大的情况下,储罐进出口紧急切断阀的合理设置非常关键。为了储罐区的安全运行,必须严格把控紧急切断阀的设计和选型。

液化烃通常储存在设计压力大于或者等于0.1 MPa(罐顶表压)的压力球罐[10]或压力卧罐中,储存方法分为地上和地下[11]。地上储存有常温压力储存和低温常压储存两种方式,地下储存大多指在洞库等储存[12]。本文主要以常温压力储存中的大型全压力式液化烃球罐为例进行研究。

1 设计方案研究

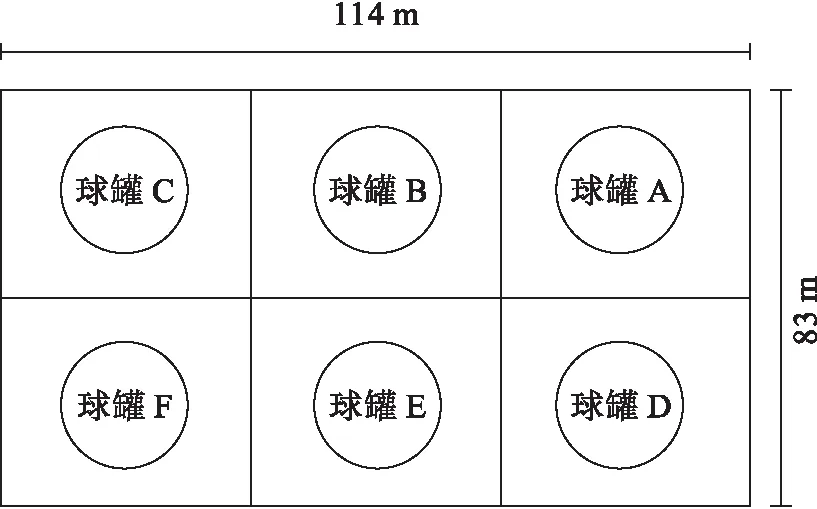

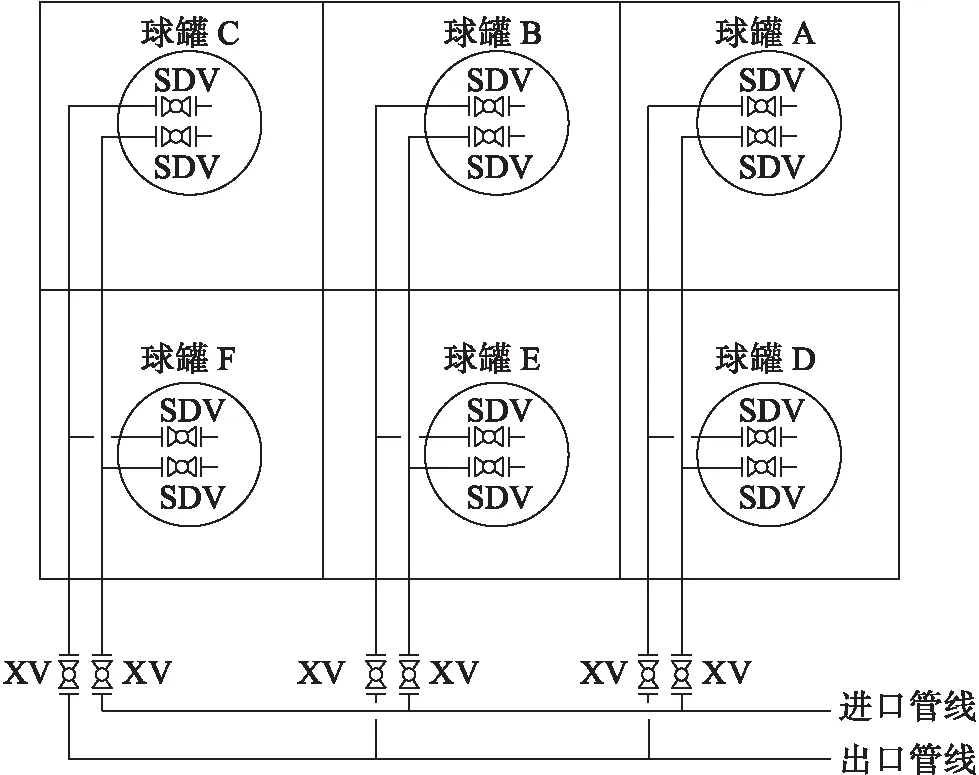

某项目有6座3 000 m3全压力式液化烃球罐,直径18 m,安全间距根据GB 50183-2004《石油天然气工程设计防火规范》布置[13],6座球罐布置在同一座防护墙内,防护墙尺寸114 m×83 m×0.6 m,根据安监总管三〔2014〕68号《进一步加强化学品罐区安全管理通知》第六条的要求,在防护墙内部采取单罐单隔堤的布置方式,平面布置见图1。该项目中,每台球罐设置雷达液位计和伺服液位计,罐顶设置就地压力表和远传压力表,罐底设置就地温度计和远传温度计[14],同时在整个罐区设置完善的FGS系统及时提醒操作人员采取安全措施[15]。如何对此大型全压力式液化烃球罐设置紧急切断阀成为该项目面临的技术难题,本文根据现行国家法律法规、行政命令、标准规范及行业规定的要求,开展大型全压力式液化烃球罐紧急切断阀设置依据分析。

图1 6座3 000 m3全压力式液化烃球罐平面布置图Fig.1 Layout of 6 fully pressurized liquefied hydrocarbon spherical tanks(3 000 m3)

1.1 设置依据

紧急切断阀的设置在中华人民共和国应急管理部、中华人民共和国住房和城乡建设部、GB 12337-2014《钢制球形储罐》、GB 50183-2004《石油天然气工程设计防火规范》、GB 50160-2008《石油化工企业设计防火规范》(2018版)、SH 3136-2003《液化烃球形储罐安全设计规范》及API STD 2510Design and Construction of LPG Installations等多项法律法规、行政命令、标准规范及行业规定中有明确规定[9]。

1.2 布置分析

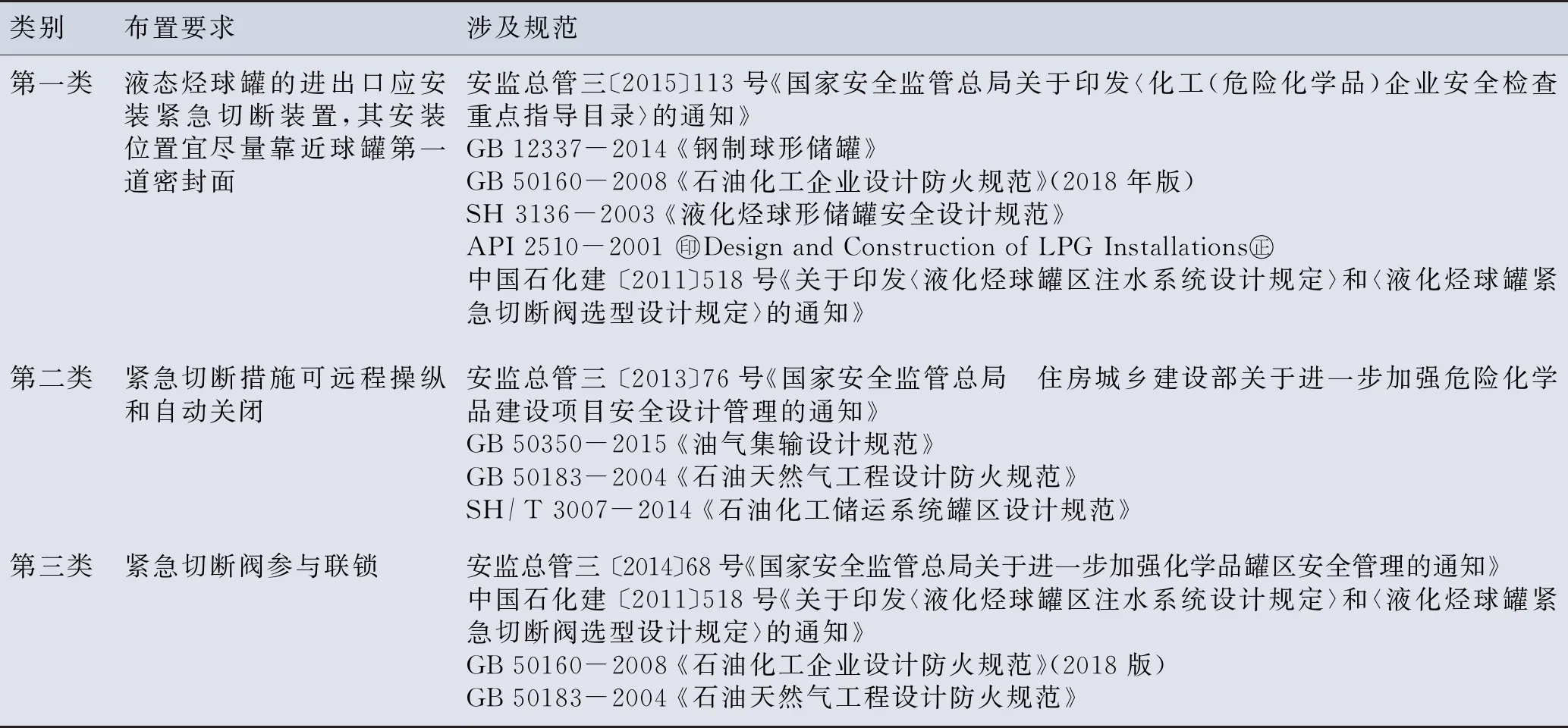

对各项法律法规、行政命令、标准规范及行业规定中的相关内容进行分析,将紧急切断阀的布置要求分为三类,见表1。

综上,全压力式液化烃球罐进出口管线必须设置紧急切断阀,且根据表1的布置分析,从安全角度出发,提出以下优化建议:建议大型全压力式液化烃球罐进出口管线采用双阀布置,靠近球罐侧采用紧急切断阀[8],设置独立的SIS系统[16],同时增设远程操作阀,可以实现手动关闭功能。

1.3 双阀布置方案

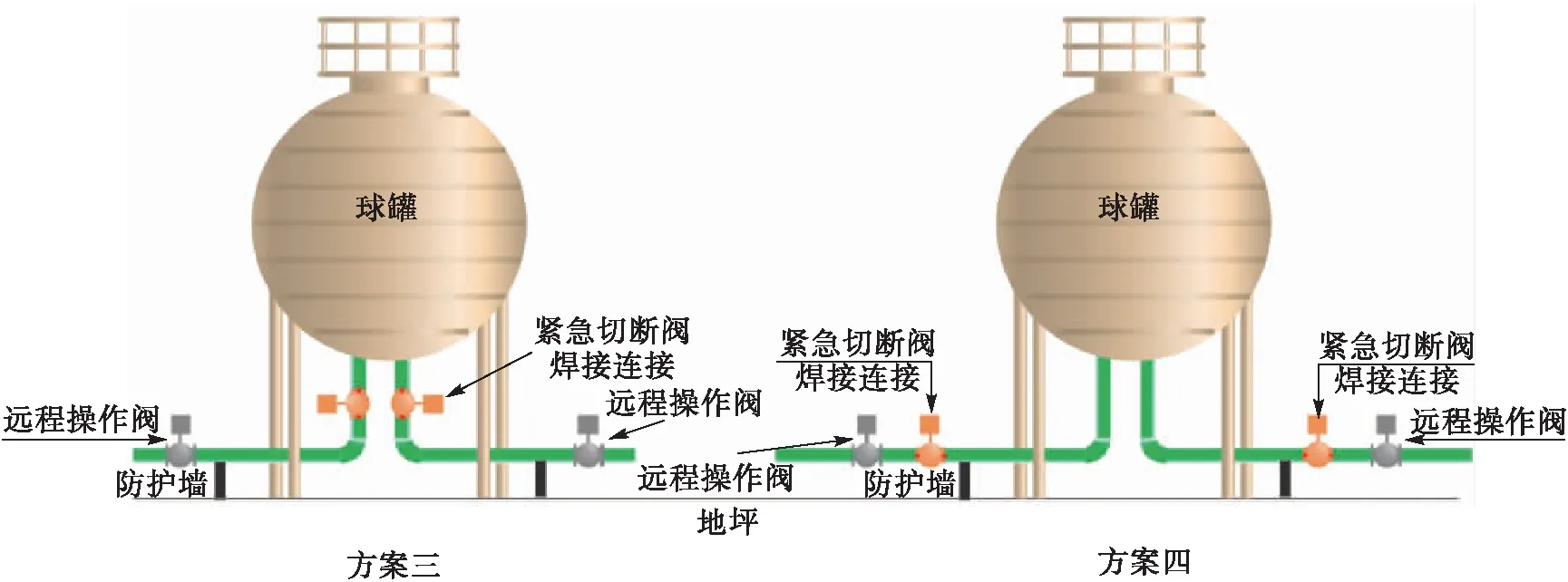

储罐进出口管线采用双阀后面临的问题是布置和选型,因法律法规和国内标准规范未明确要求储罐的紧急切断阀布置在防护墙内部还是外部,且连接形式有焊接和法兰两种选择,故提出四种布置方案,见图2。

对上述四种布置方案的优缺点进行比较,见表2。

表1 全压力式液化烃球罐进出口紧急切断阀布置要求分析表

图2 紧急切断阀布置方案示意图Fig.2 Schematic diagram of emergency shut-off valve layout

表2 紧急切断阀布置方案对比表

结合图2和表2,推荐采用方案一:对大型全压力式液化烃球罐进行双阀布置;紧急切断阀作为球罐的根部阀,布置在防护墙内,设置独立SIS联锁系统;远程操作阀布置在防护墙外,可以实现远程关闭功能。

2 紧急切断阀的选型

2.1 紧急切断阀阀体选型原则

紧急切断阀作为在泄漏和火灾时隔离可燃介质的一种方式,阀门的类型选择取决于距离泄漏源的远近,在火灾区域的任何阀门均应为防火安全阀、闸阀或金属密封球阀,高性能蝶阀均可作为防火安全阀[17]。

2.2 紧急切断阀的执行机构

2.2.1 电动执行机构

电动执行机构包括电机、齿轮减速器、联轴器、限位开关、扭矩限制开关、手轮、手轮自动断开装置、就地阀位显示以及安全平稳运行所需的其它部件。由于目前仅有较少厂家能对配套DN 80以上阀门的电动执行机构做到故障安全型,因此大多数情况下,电动执行机构不作为紧急切断阀使用,仅作为过程操作,无关安全[18]。电动执行机构包括就地控制和远程控制功能,无论就地还是远程控制均可执行开、关、停的控制能力,同时具备现场手轮操作阀门的能力。

2.2.2 电液执行机构

电液执行机构包括动力模块和控制模块,动力模块包含电机、齿轮油泵、油箱、电磁阀等;控制模块由电源、智能可控电机驱动器等组成。智能软件是控制器的核心,可对执行机构的运行状态进行自动监测。

电液执行机构可分为单作用液压缸和双作用液压缸。单作用液压缸电液执行机构根据安全和工艺操作需要确定阀门的全开、全关等故障安全位置,失电情况下,弹簧复位执行机构可将阀门保持在安全位置。这种执行机构多用于紧急切断,与安全相关。双作用液压缸电动执行机构在失电情况下,阀门处于位置保持状态。这种执行机构通常用于过程操作,无关安全[19]。

2.2.3 气动执行机构

气动执行机构应包括气动驱动装置、电磁阀、阀位回信器、气动三联件(过滤器、减压器、油雾器)、压力表等[20],分为单作用弹簧复位式气动执行机构和双作用弹簧复位式气动执行机构。单作用气动执行机构根据安全和工艺操作需要确定阀门的全开、全关等故障安全位置。故障情况下,弹簧复位执行机构可将阀门保持在安全位置。这种执行机构多用于紧急切断,与安全相关。双作用气动执行机构在无外配仪表风罐的情况下,故障时处于位置保持状态。这种执行机构通常多用于过程操作,无关安全[19]。

因此当罐区具备仪表风气源可利用时优先选择气动执行机构[21],当罐区无仪表风气源可利用时可选择电液执行机构。对于储罐区,根据SH/T 3184-2017《石油化工罐区自动化系统设计规范》,需注意以下要求。

1)除非工艺有特殊要求,气动执行机构的电磁阀不带现场手动复位装置,通常采用控制室逻辑复位。

2)当采用双作用执行机构或采用单作用执行机构且阀门联锁位置与气源故障位置不一致时,需配备仪表风罐。仪表风罐的容积需要满足执行机构动作2个全行程的风量。

3)合理规定气动开关阀的额定全行程时间,既要考虑储运工艺的需要,又不应因行程时间太短、阀门动作太快引起管道“水击”或震动,造成开关阀、管道损坏或缩短寿命,额定全行程时间不宜短于10 s×阀门通径(mm/100 mm)。

3 紧急切断阀的工程应用

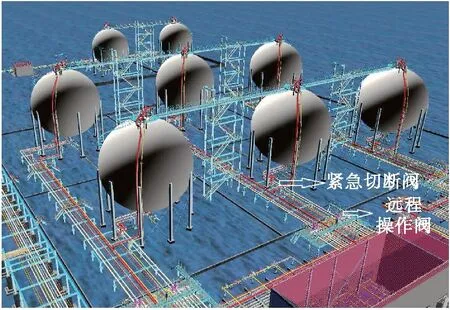

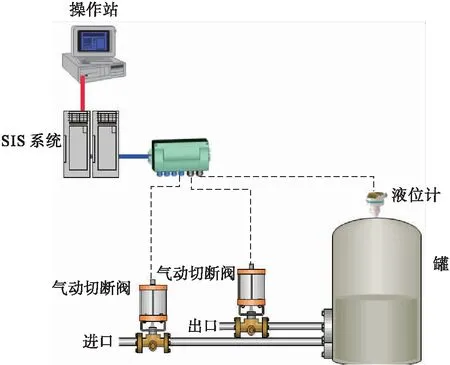

经过分析和比选紧急切断阀的布置和选型方案,将此优化建议应用到某项目的6座3 000 m3全压力式液化烃球罐上。球罐进出口紧急切断阀布置见图3,三维模型见图4,联锁控制设备连线示意图见图5。

图3 球罐进出口紧急切断阀布置图Fig.3 Layout of emergency shut-off valve at inlet and outlet of spherical tank

图4 球罐进出口紧急切断阀布置三维模型图Fig.4 3D model of emergency shut-off valve layout for inlet and outlet of spherical tank

图5 联锁控制设备连线示意图Fig.5 Schematic diagram of interlocking control equipment connection

图4中防护墙内球罐进出口的第一道根部阀为气动紧急切断阀(SDV),对该阀设置了独立的SIS系统,状态为事故关FC,该阀安装位置紧挨球罐。防护墙外球罐进出口管线上的阀门为远程操作阀(XV),状态为事故保位FL。该阀进入DCS控制系统,用于切换球罐进行收油或者倒罐等生产性工作,不参与SIS联锁。

当球罐液位达到高高时,联锁切断球罐进口的SDV阀[4];当球罐液位达到低低时,联锁切断球罐出口的SDV阀并联锁停泵。在中控室内对SDV阀设置紧急按钮,当罐区内发生泄漏、管道破裂、火灾等事故时,利用辅助操作台的火灾触发按钮第一时间切断全部SDV阀。

该紧急切断阀和远程操作阀的双阀设置方案经过了第三方HAZOP分析和SIL分析结果表明该布置方案满足现行法律法规和标准规范要求,并且安全可靠性高,操作灵活性好,对大型全压力式液化烃球罐设计具有借鉴意义。

4 结论

1)本文基于法律法规、行政规定及标准规范中关于大型液化烃球罐进出口紧急切断阀的设置内容,经过详细对比分析研究,从生产作业的安全角度出发,推荐大型全压力式液化烃球罐进出口液相管道上设置双阀,分别为紧急切断阀和远程操作阀。

2)经过比选紧急切断阀的布置方案,推荐紧急切断阀靠近球罐布置,安装位置宜尽量靠近球罐的第一道法兰密封面,紧急切断阀参与SIS安全系统控制,与球罐的高高液位、低低液位、可燃气体探头、火焰检测器等联锁。

3)在球罐液相进出口管线上设置具有自动和手动关闭功能的远程操作阀,推荐远程操作阀布置在防护墙外,应便于操作和维修且应易于迅速接近,远程操作阀参与DCS过程控制系统,不参与SIS联锁。紧急切断阀和远程操作阀具备仪表风气源可利用时,优先选择气动执行机构。

4)本着安全生产的原则,推荐将本研究结果应用在大型原油罐区和成品油罐区紧急切断阀的设置上。