电力机车司机室隔热结构设计及隔热性能测试

安转青,赵志强,李绪泉(.中车大同电力机车有限公司,大同 037038;.青岛理工大学 环境与市政工程学院,青岛 66033)

电力机车司机室温度是影响司乘人员日常工作舒适度的一项重要指标,要保证司机室温度符合铁道行业标准[1]要求,减少能耗,除了安装空调系统以外,还要求司机室具有一定的隔热性能.隔热性能主要由隔热材料和隔热结构决定,为保证司机室具有良好的隔热性能应采取以下措施:采用导热系数低的隔热材料、合理的结构设计和良好的密封设计.

本文以电力机车司机室为研究对象,从隔热材料的选择、结构设计及密封设计[2]三方面介绍司机室隔热设计[3]方法;并通过试验测量表征司机室整体隔热性能的传热系数K值,验证此种隔热结构的可靠性和设计方法的合理性.

1 司机室结构介绍

电力机车司机室由司机室钢结构和司机室装修组成.钢结构主要作用是承载和受力,并为司机室装修提供空间和支撑,司机室钢结构由前墙、侧墙、顶盖三个模块组成,钢结构采用闭合箱型梁结构,为压形件与钢板焊接而成.司机室装修的主要功能是将外露的钢结构、保温填料及管线设备等用装修材料包裹,美化司机室内部空间,通过装修还可提高司机室整体隔热、降噪性能.装修包括前窗、侧窗、入口门、机械间门及地板、保温填料、内饰板的安装.司机室结构如图1所示.

图1 司机室结构

2 隔热设计

2.1 隔热材料的选择

隔热材料的选择应综合考虑导热系数、经济成本、环保、装配工艺等因素.聚丙烯发泡塑料的导热系数λ=0.03 W/(m·K),且具有无毒、无味、经济、易于安装等优点,因此某型电力机车顶盖、侧墙、前墙、地板模块保温材料均采用聚丙烯发泡塑料.后墙采用降噪、保温效果较好的欧文斯科宁玻璃棉板,导热系数为λ=0.03 W/(m·K),同时在后墙外侧粘贴隔音保温板,提高后墙隔热性能.司机室内部装修采用导热系数为λ=0.4 W/(m·K)的玻璃钢装饰板.

2.2 隔热结构设计

1) 由盖板、防寒填料、玻璃钢装饰板组成的三层平壁结构.这种结构隔热性能较好,是理想的隔热结构,同时可通过改变中间防寒填料层的材料和厚度提高隔热性能.电力机车司机室大量采用这种平壁结构,保证隔热性能.

2) 槽钢与盖板组焊成的闭合箱型梁结构外覆玻璃钢装饰板.尽管槽钢是产生冷桥的主要结构,但是这种箱型结构能够保证司机室所必须的强度和刚度,因此箱型结构在机车钢结构设计中被大量采用.箱型结构槽钢内封闭有105 mm厚的空气层,空气层导热系数为λ=0.04 W/(m·K),导热系数接近于防寒填料聚丙烯发泡塑料的导热系数,但是由于空气的流动性,增加对流换热效应,因此,这种结构的隔热能力比平壁结构要差,但却是保证司机室强度和刚度必不可少的结构.

3) 侧窗由 5+6A+5(5 mm玻璃+6 mm空气+5 mm玻璃)安全中空玻璃和铝型材窗框组成.双层中空玻璃的传热系数为K=3.4 W/(m2·K)[4],铝型材窗框因其质量轻、易成型在铁路行业广泛应用,但是铝型材窗框的传热系数较大(K=6.2 W/(m2·K)),这不代表由它构成的侧窗系统传热系数会很大.根据文献[5-6]提供的窗户传热系数简化计算方法可知,侧窗系统的传热系数与玻璃和窗框的传热系数及窗框占侧窗系统的面积比有关,当已知玻璃和窗框的传热系数时,窗框的面积占比越小,侧窗系统的传热系数越小.已知玻璃、窗框的传热系数和铝型材窗框面积占比(19.8%),玻璃占比(80.2%),窗户系统的传热系数可通过查阅窗户K值计算表[6]得出:K=3.7 W/(m2·K).可见,通过合理控制铝窗框面积占比,可以改善侧窗系统的隔热性能.

4) 前窗为铝型材窗框与电加热夹层玻璃组成.前窗玻璃为抗冲击安全夹层玻璃,夹层玻璃结构为:6 mm无色透明玻璃+1 mmPVB+1 mmPVB+5 mm无色透明玻璃+1 mmPVB+6 mm无色透明玻璃.已知无色透明玻璃和PVB的导热系数分别为1和0.236 W/(m·K),可以利用式(1)计算前窗玻璃的传热系数:

(1)

式中:K为夹层玻璃的传热系数,W/(m2·K);

αn,αw分别为车体内、外侧换热系数,W/(m2·K),按照《空调客车热工计算方法》(TB 1957—91)推荐车体内表面换热系数取8 W/(m2·K), 外表面换热系数为16 W/(m2·K);

δi为某层材料的厚度,m;

λi为某层材料的导热系数,W/(m·K).

将无色透明玻璃和PVB的厚度和导热系数代入式(1)中,计算得K=4.60 W/(m2·K).可见,由于前窗抗冲击性的特殊性,前窗的隔热性能较差,是整个司机室的隔热弱点.

5) 后墙隔热设计.司机室后墙为整体采购,后墙保温设计主要是在墙内填充吸音保温材料,即欧文斯科宁玻璃棉板,其导热系数为λ=0.03 W/(m·K),除了填充吸音保温材料,后墙内还喷涂阻尼浆、粘贴高阻尼贴片,虽然阻尼材料主要作用是降噪减震,但其具有较好的保温性能,起到一定的隔热效果.后墙上的紧急制动阀联通了机械间和司机室,为了保证司机室隔热与密封,紧急制动阀在机械间突出一侧用保温隔音板严密包裹.厂家提供后墙传热系数K≤3.4 W/(m2·K).

6) 底架、地板隔热设计.司机室地板采用整装地板,是整体采购.其由4 mm厚的橡塑板(λ=0.035W/(m·K))、3.5 mm厚的隔音板(λ=0.135 W/(m·K))、3 mm厚的钢板(λ=48.5 W/(m·K))、40 mm厚的聚丙烯发泡塑料(λ=0.03 W/(m·K))及3 mm厚的钢板组成,为典型的多层平壁传热结构.将上述材料的厚度及导热系数代入式(1)可知,整装地板的传热系数为K=0.62 W/(m2·K),可见地板的隔热性能较好,但为了进一步提高隔热性能,司机室地板下方的底架钢结构中也填充聚丙烯防寒填料.

2.3 密封设计

孔洞和缝隙会增加机车司机室热对流效应,密封设计的好坏对机车隔热性能起着关键作用.

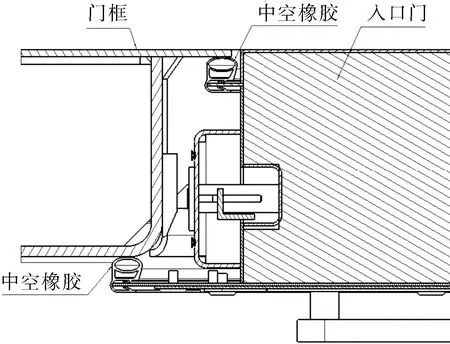

1) 门的密封设计.司机室包括入口门和机械间门.入口门采用双层密封结构,门扇内外侧四周安装橡胶密封条,当车门关紧时,中空密封条被门扇和门框压合,起到密封作用.机械间门在机械间侧四周安装一道密封条,关紧车门时,通过挤压橡胶密封条起到密封作用.入口门密封结构如图2所示.

图2 入口门密封结构

2) 窗的密封设计.前窗采用多层密封设计,密封结构如图3所示.玻璃与窗框四周采用密封胶实现密封,窗框与钢结构采用两圈密封胶实现内外密封,由于窗框与钢结构需采用螺栓固定,为了密封螺栓孔洞,在窗框上开矩形槽,在槽中加塞密封橡胶条,通过挤压橡胶条实现密封.侧窗密封结构如图4所示,中空玻璃与活动窗框用密封胶密封,固定窗框外侧与司机室外蒙皮用一圈密封胶密封,当侧窗关上,螺母拧紧时,拧紧力使活动侧窗挤压密封橡胶条起到密封作用.

图3 前窗密封结构

图4 侧窗密封结构

3 传热系数K值测定试验

隔热层由于车体骨架和连接构件的存在,导致冷桥的出现[7],使车体传热出现不均匀性,为了准确掌握上述隔热结构所具备的隔热能力,对司机室进行隔热性能试验,即司机室传热系数(K值)的测定.传热系数(K值)是司机室性能的评价标准[8],它表明:司机室在内外空气温度相差1 K的情况下,每平方米隔热壁所传递的热流.K值的大小表示司机室隔热性能的好坏,K值越小,表示隔热性能越好.

试验在大同电力机车有限公司进行,司机室传热系数K值的测定,在具有封闭条件的车间内,按照铁标TB/T 1674—93规定的试验方法试验.试验测试参数包括司机室内外温度、加热功率等.试验数据见表1.

表1 试验数据

司机室传热系数K值:

采用本文介绍的隔热设计方法,设计司机室的综合传热系数为1.68 W/(m2·K), 小于2.5 W/(m2·K),满足要求.

4 结论

1) 国铁集团提出:为保证司机室的舒适性,规定当外界温度为-25℃时,机车静止时的司机室整体传热系数K值不应高于2.5 W/(m2·K),本文试验测试司机室整体传热系数为1.68 W/(m2·K),验证了这种隔热设计方法的合理性.

2) 在不考虑机车成本和制造工艺的前提下,电力机车司机室隔热能力仍可提高.设计方面,将司机室骨架在与内饰板相接处涂抹隔热胶,或者在外蒙皮内侧涂抹隔热胶,减少骨架产生的热桥;工艺方面,针对司机室内外蒙皮直接填充的防寒填料密实度进行控制.