砷碱渣浸出工序工艺的优化

王亲雄

(湖南辰州矿业有限责任公司,湖南 怀化 419607)

砷碱渣浸出工序是整个砷碱渣处理工艺的难点和关键工序,其成功与否直接关系到整个砷碱渣处理工艺的成功与否。从上世纪60年代开始研究砷碱渣处理工艺以来,各大型锑冶炼企业和相关研究砷碱渣处理工艺的专家学者一直没有找到较好的浸出工序工艺,甚至因砷碱渣浸出工序工艺不成功而直接导致整个砷碱渣处理工艺失败。

1 砷碱渣产生、成分与性质

砷碱渣的产生:砷碱渣是粗锑火法精炼加碱除砷过程中产生的一种浮渣,其产率为精锑的20%左右。

砷 碱 渣 的 主 要 成 分 为:Sb20%~25%,As15%~20%,碱45%~55%。其中Sb主要以单质锑、锑酸钠、亚锑酸钠和极少量的氧化锑形态存在;As主要以砷酸钠、亚砷酸钠及极少量的三氧化二砷形态存在;碱主要以碳酸钠或氢氧化钠形态存在。

砷碱渣的性质:因砷酸钠、亚砷酸钠、锑酸钠、亚锑酸钠和碳酸钠或氢氧化钠极易溶于水,固体状的砷碱渣见水即化(且极易吸收空气中的水分而化)并发生膨胀;砷酸钠和砷的氧化物为剧毒物质,砷碱渣有剧毒,为有毒有害固体物;砷碱渣碱性物质含量高达45%~55%,有很强的腐蚀性;碱性物质溶于水为放热反应,致使砷碱渣溶于水后的浆料温度较高,导致少量的砷氧化物或砷盐挥发到空气中,造成职业危害;单质锑不溶于水且其比重为6.6g/cm3,砷碱渣溶于水后的浆料极易沉槽,在机械搅拌浸出过程中极易形成挂壁现象。

2 传统砷碱渣浸出工序工艺及存在的问题

(1)从上世纪80年代开始研究砷碱渣处理工艺至2018年,砷碱渣浸出工序一直采用砷碱渣-鄂式破碎机破碎-球磨机球磨-浸出搅拌槽热水浸出-压滤机液固分离工艺。该浸出工艺主要存在以下问题:①砷碱渣在颚式破碎机破碎过程中,产生大量的扬尘,扬尘中含有砷酸钠和砷的氧化物,对现场操作人员造成严重的职业危害。②因砷碱渣极易吸收空气的水分而化开或板结,造成鄂式破碎机处理能力低下、故障率高、严重时不能正常工作。③球磨机必须24小时连续作业。间断作业或故障停车时必须将球磨机内所有浆料清理干净,否则时间稍长,球磨机内的浆料将发生膨胀而板结,再次开车球磨机无法启动。④砷碱渣球磨浆料自流进入暂存槽,再由暂存槽通过渣浆泵输送到浸出槽搅拌浸出,因球磨浆料中含有单质锑且比重大而发生沉槽,并在渣浆泵输送过程中造成管路堵塞而无法正常工作。⑤砷碱渣球磨浆料进入机械搅拌浸出槽浸出过程中,因浆料中含有大量的大比重单质锑极易发生浸出槽沉槽现象,同时由于机械搅拌作用极易将比重大的单质锑甩向浸出槽壁形成挂壁现象,导致浸出槽无法正常工作。⑥因浸出工序工艺流程长,劳动定员多,处理成本高,职业危害严重。⑦因工艺不畅通,浸出效果不好,压滤后的锑精泥含锑品位不高,在30-45%左右,导致后续回收的处理成本较高。⑧由于浸出工序工艺不畅通,设备故障率高,导致砷浸出率低,过滤得到的锑精泥含砷高,在3-5%左右。因回收锑精泥中的锑,导致砷在锑冶炼流程中形成恶性循环。

(2)2015年湖南辰州矿业砷碱渣浸出工序采用了砷碱渣-浸泡池-常温水浸泡-抓斗行车-破碎机破碎-浸出搅拌槽常温浸出-压滤机液固分离工艺。

该浸出工艺较第一个工艺增加了浸泡池常温浸泡工序,取消热水浸出,取消了球磨机球磨工序。该工艺除克服了球磨机存在的缺点外,其他问题均未得到解决。同时又增加了以下几个突出问题:①由于一次性投入15吨左右到砷碱渣浸泡池常温浸出,操作人员必须连续开动抓斗行车不停翻动物料,否则整个浸泡池都会因砷碱渣吸水发胀而板结;因大量的砷碱渣中的碱溶于水放出大量的热,不停地翻动物料使得整个浸出车间弥漫了热汽和粉尘,职业危害更加严重。②由于抓斗行车在腐蚀性很强与高粉尘浓度环境下频繁工作,故障率特别高。③由抓斗行车将浸泡池中的砷碱渣物料抓到进料平台,再由人工给鄂式破碎机喂料。放在平台上的含水砷碱渣物料约15分钟左右又会发生板结现象,导致人工喂料劳动强度特别大,并且碱性物料对操作人员的皮肤损伤很大。

(3)2019年某大型锑冶炼企业砷碱渣浸出工序采用了砷碱渣-鄂式破碎机破碎-球磨机球磨-摇床收锑-浸出搅拌槽常温浸出-压滤机液固分离工艺。

该工艺较第一个工艺在球磨机之后,浸出槽之前增加了摇床收锑工序,同时将浸出槽热水浸出改为常温水浸出。该工艺在球磨浆料进入浸出槽之前通过摇床重选将单质回收,克服了浸出槽沉槽、挂壁等现象;锑精渣含锑品位明显提高,含砷降低不明显。但操作过程的职业危害依然严重;流程过长,劳动定员增加,处理成本增加。

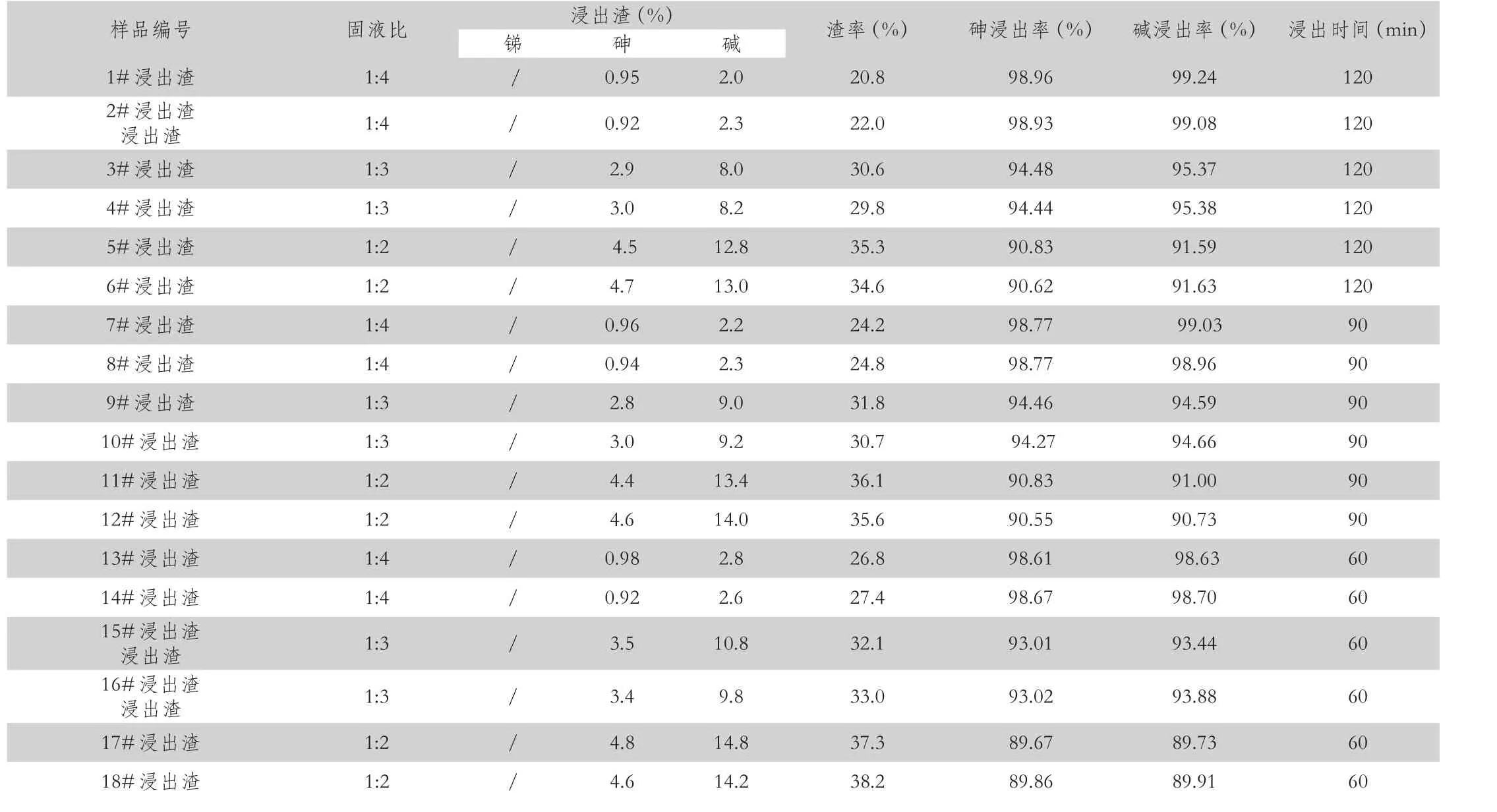

表2 浸出指标表

3 砷碱渣滚筒式混泥土搅拌机浸出试验

通过总结分析几种砷碱渣浸出工序工艺存在的问题,充分吸收各工艺的优点,充分考虑砷碱渣的性质与特性,结合滚筒式混泥土搅拌机工作原理与特点,认为滚筒式混泥土搅拌机适合于有毒有害物质砷碱渣的浸出。

滚筒式混凝土搅拌机结构简单,操作简单,维护维修方便,故障率低,进料自动化;正转搅拌,反转出料,出料自动化;滚筒内的桨叶不断地将物料抛向高处再自由落下,循环反复,再加上砷碱渣物料之间相互碰撞可以起到对砷碱渣的破碎和球磨作用;溶于水后的物料在滚筒内旋转搅拌又起到了浸出搅拌槽浸出的作用,由于滚筒式混凝土搅拌机是卧式滚动将所有物料都翻转起来,不存在挂壁、沉槽现象,且搅拌效果好,浸出效果好。因此滚筒式混凝土搅拌机可以起到破碎、球磨和浸出的综合作用,可以同时代替鄂式破碎机、球磨机、浸出搅拌槽三种设备的功能。

根据以上分析,2019年8月~10月某大型锑冶炼企业砷碱渣处理车间进行了砷碱渣滚筒式混凝土搅拌机浸出试验。试验用滚筒式混凝土搅拌机型号为JZC500,主要性能参数:进料容量:800升;出料容量500升;生产率18-20m3/h;搅拌功率7.5kw;为方便控制试验,试验时取消卷扬自动进料装置,采用人工进料,人工加水。

本次试验砷碱渣原料取自某大型锑冶炼企业砷碱渣存储库。试验用砷碱渣粒度为0mm~200mm。

表1 三次砷碱渣主要成分检测结果

取综合样化验分析锑、砷、碱、水分。取综合样后每次称取60kg每批次装入滚筒式混凝土搅拌机。为了保证浸出试验具有较强的可比性1#、2#、7#、8#、13#、14#浸出试验用1#砷碱渣综合样;3#、4#、

9#、10#、15#、16#浸出试验用2#砷碱渣综合样;5#、6#、11#、12#、17#、18#浸出试验用3#砷碱渣综合样,再变化机械搅拌时间、固液二个参数。

总共完成了18个批次的试验操作,具体试验结果如下表2。

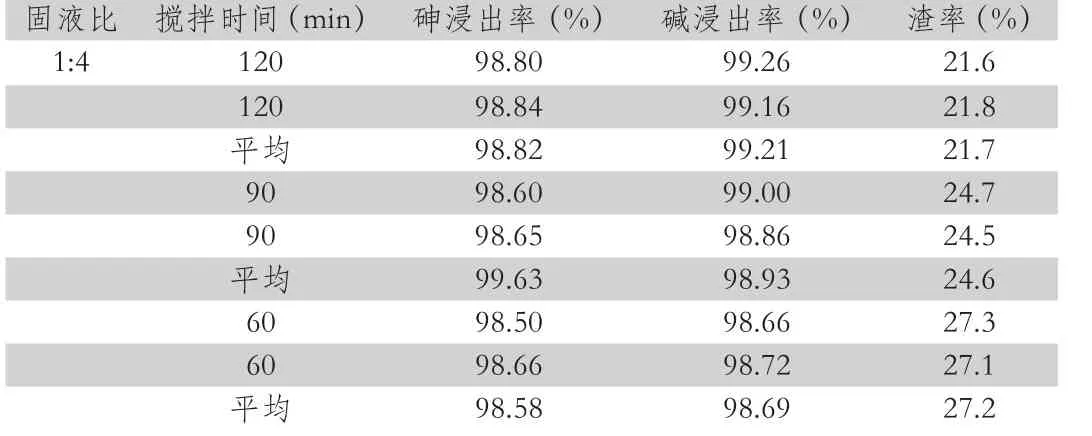

根据上述表中试验数据按相同液固比、不同搅拌浸出时间整理为浸出指标分析表表3。

表3 浸出指标分析表

由浸出指标分析表3可以看出:

砷碱渣中砷、碱浸出率虽然受搅拌浸出时间影响,且成正影响,但影响不大;而受浸出液固比影响较大,液固比4:1时,砷浸出率为98.64%以上,碱浸出率为98.67%以上;液固比3:1时,砷浸出率为93.02%~94.46%,碱浸出率为93.66%~95.38%;液固比2:1时,砷浸出率为89.77%~90.73%,碱浸出率为89.82%~91.61%。

浸出渣含砷及浸出渣率指标也是受浸出液固比影响较大,液固比4:1时,浸出渣含砷为0.94%~0.95%,浸出渣率为21.4%~27.1%;液固比3:1时,浸出渣含砷为2.9%~3.45%,浸出渣率为30.2%~32.55%;液固比2:1时,浸出渣含砷为4.5%~4.7%,浸出渣率为34.95%~37.7%;而浸出渣含砷及浸出渣率指标直接关系到下道工序锑进入炼锑系统回收过程中砷在系统中循环以及处理量的大小,从而影响处理成本。

综合考虑砷、碱浸出率,浸出渣率和系统处理能力,将浸出试验条件确定为:液固比:4:1,搅拌时间60分钟。

为确保试验数据可靠,进行了6组重复验证试验,重复验证试验结果见表4。

表4 重复验证试验结果表

重复验证试验证明砷碱渣滚筒搅拌浸出条件为:液固比:4:1,搅拌时间60分钟。

4 改造后的浸出工序工艺及效果

4.1 改造后的浸出工序工艺流程

在砷碱渣滚筒式混泥土搅拌机浸出试验成功的基础上,2020年1月,某大型锑冶炼厂对砷碱渣生产线浸出工序工艺进行了改造。改造后的砷碱渣浸出工序工艺如下:砷碱渣-滚筒式混泥土搅拌机浸出-摇床收锑-压滤机压滤。改造后的滚筒式混泥土搅拌机容量为10m3,进料改为自动。

4.2 改造后的浸出工序工艺流程运行效果

2020年2月11日至2020年7月25日,某大型锑冶炼企业砷碱渣生产线累计处理一次砷碱渣3173.43 吨,产出浸出渣866.03吨,含锑>70%,含砷<0.8%。

自改造运行以来,浸出工艺流程通畅,未出现以往工艺中的沉槽、结晶现象,实现了工艺的连续性。

5 结论

(1)对于砷碱渣有毒有害物料的处理工艺,滚筒式搅拌机加摇床收锑工艺充分结合了砷碱渣物料的性质,实现了短流程处理。

(2)滚筒式搅拌机加摇床收锑工艺自动化程度高,很好地解决了操作人员近距离接触,最大限度地避免了职业危害。

(3)滚筒式搅拌机加摇床收锑工艺彻底解决了浸出工序工艺不畅通的问题,实现了连续稳定运行。

(4)滚筒式搅拌机加摇床收锑工艺锑回收率高,锑精泥含锑品位高,减少了锑回收的后续处理成本。

(5)滚筒式搅拌机加摇床收锑工艺故障率低,砷浸出率高,极大地减少了砷在冶炼系统中循环。