ER70S-6型无镀铜焊丝焊接接头性能及组织

张江楠,张思宇,胡 冰,任 鹤

(1.沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869;2.沈阳鼓风机集团核电泵业有限公司,辽宁 沈阳 110869)

近年来,随着国家推行“绿水青山就是金山银山”的环保理念,对于工业制造行业而言,环境的保护同样至关重要。焊接作为生产制造的特殊过程,通常在焊接过程中会产生大量烟尘,既不利于环境保护又给焊接操作者的职业健康带来较大的影响,同时,又成为焊接生产现场的主要污染源。传统熔化极气体保护焊的焊丝,为了增强焊丝的抗腐蚀性,均在焊丝表面镀一层铜。但在焊接过程中,由于电弧热影响,在焊丝上的镀铜层会电离成烟尘,成为焊接烟尘中的主要的污染源。而近年来,无镀铜焊丝技术逐渐成熟,无镀铜焊丝通过特殊的表面处理工艺替代了传统的镀铜工艺,焊丝表面不再有镀铜层,因此在焊接过程中会大幅度降低焊接烟尘。为进一步改善焊接操作现场的环境,本课题以ER70S-6型无镀铜焊丝为研究对象,通过分析其技术特点,与镀铜焊丝进行对比试验,在保证焊接效率的基础上,选择合理的焊接工艺参数并通过严格的过程控制手段[1],得到符合母材Q345R使用要求的焊接工艺,满足-29℃低温工况的使用要求。

1 试验材料与方法

试验母材为Q345R,满足GB713标准,其化学成分见表1,其力学性能见表2。焊接材料为天津金桥公司生产的无镀铜焊丝H08Mn2SiA,满足AWSA5.18ER70S-6标准,规格ф1.2mm,其化学成分见表3。试验采用熔化极气体保护焊,水平位置对接焊,保护气体为80%Ar+20%CO2。

表2 Q345R钢的力学性能

2 焊接及热处理工艺

试验选用的焊接试板尺寸为300mm×300mm×20mm,采用水平位置焊接,两块试板采用水平位置对接后,焊接坡口尺寸为60°,X型,钝边2mm,拼装对接间隙2mm。焊接时采用多层多道焊接,具体的试板拼装形式见图1。针对背面焊缝进行清根,采用手工修磨根部焊缝,对打底焊道进行液体渗透检测(PT),合格后再进行背面焊缝的焊接。

图1 试板焊接坡口及拼装示意图

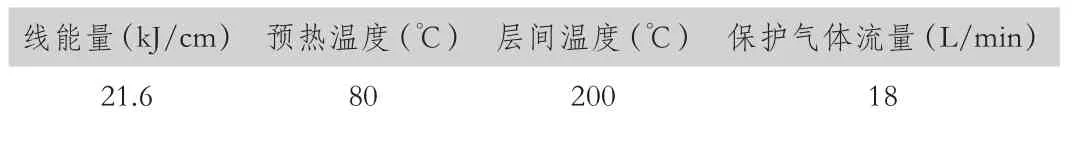

为了验证无镀铜焊丝与镀铜焊丝是否有差异,试验选用了镀铜焊丝常用的焊接参数。焊接的线能量为21.6kJ/cm。焊前预热温度80℃,层间温度200℃。在焊接后为控制和消除残余应力的影响,焊后进行消应力热处理,温度为(590~610)℃,保温时间2~3h。

表4 试验焊接工艺参数

3 无镀铜焊丝使用情况

经过焊接试验发现,采用无镀铜焊丝焊接的焊缝外观成型良好。为了对无铜焊丝焊接工艺性能做进一步研究,选择了相同厂家、相同牌号的镀铜焊丝和无镀铜焊丝在相同的焊接工艺下同时进行焊接,对比观察焊丝工艺性、熔敷效率、飞溅情况、焊接发尘量等。通过对比试验发现,无镀铜焊丝的焊接操作较镀铜焊丝无任何异常,且焊丝焊接过程中送丝过渡感觉更加顺畅,熔敷效率更高。焊接飞溅较镀铜焊丝有所降低。在长时间的焊接操作过程中,无镀铜焊丝的发尘量有明显减小,短时间焊接时发尘量变化不明显。

表1 Q345R钢的化学成分(w%)

表3 焊丝的化学成分(w%)

无镀铜焊丝取消了镀铜环节,因此不需要焊丝在镀铜前,表面准备阶段的酸液清洗、碱液清洗环节以及镀铜环节和镀铜后的各种清洗环节。生产环节的简化使无镀铜焊丝在水、电、煤等能源的消耗,污水、废酸、废碱的排放和处理方面拥有镀铜焊丝无法相比的优势。也正是因为上述生产环节的简化,使无镀铜焊丝在危险、废物处理成本上有了显著的下降[1]。并且由于无镀铜焊丝表面没有铜层,在焊接过程中没有铜烟的产生,这对焊接操作者健康的伤害也有明显的降低。据相关资料显示,无镀铜焊丝焊接飞溅量小,焊接烟尘小,综合成本较镀铜焊丝低[2]。

图2 ER70S-6无镀铜焊丝

4 试验结果与分析

试验所选的焊接试板经过X射线检测合格,证明无镀铜焊丝焊接工艺性良好,焊接时未产生夹渣、气孔等缺陷。依据ASME IX标准对焊接试板进行切割,依据具体的性能试样图纸要求制备力学性能试样,通过拉伸、冲击、硬度和金相试验论述无镀铜焊丝的焊接工艺性能。下面将从力学性能和微观组织两个方面进行分析。

4.1 力学性能试验结果分析

通过拉伸试验发现,平均抗拉强度为575MPa,断裂位置在母材,说明试验所选择的焊丝的强度满足使用要求,且焊接接头具有较高的强度,焊丝中Mn含量较高,对焊缝强度的提高带来直接的影响。由于考虑极端工作条件,并为了验证无镀铜焊丝的力学性能,本试验选用了超过Q345R钢标准使用的工况温度,-29℃进行了冲击试验验证。其中焊接接头-29℃的冲击试验结果见表5,焊缝中心的平均冲击功为106J,热影响区的平均冲击功达到了107J,可见,在试验中所选用的焊接线能量和层间温度控制情况下,焊接接头的冲击性能很好。

无镀铜焊丝在焊接过程中合金元素烧损更少,更有利于保证焊接接头的冲击性能。通过对焊接接头硬度检测发现焊缝硬度平均值162HBW、热影响区硬度平均值188HBW、母材硬度平均值181HBW。焊缝及热影响区的硬度比母材稍高,但均满足NACE MR0175标准对低合金钢在酸性环境下的使用要求。综合来看,采用无镀铜焊丝焊接的Q345R钢焊接接头的力学性能表现非常好,适用于-29℃工况。

表5 焊接接头的力学性能数据

4.2 焊接接头组织分析

焊接金相试样用4%硝酸酒精溶液腐蚀后,分别观察焊缝和热影响区的微观组织。图3(a)(b)分别为ER70S-6型无镀铜焊丝焊接的Q345R低合金钢焊缝和热影响区的金相组织。图3(a)焊缝的组织为铁素体,组织均匀且细小,各晶粒间的分布呈大角度状态,这与试验范围选择的焊接线能量有关系,适当低的线能量可以使焊缝组织均匀细化,从而提高了焊缝的冲击性能,本试验中的焊接接头冲击性能可以满足-29℃的使用要求。从焊缝金相组织可以看出,试验所选用焊接工艺参数较为合理,无镀铜焊丝焊接时电弧稳定性高,短路过渡时间较镀铜焊丝短[3],因此有利于焊接时的控制,进而保证焊接质量。由图3(b)可以看出,热影响区位置熔合区以外的正火区的部位由于受到焊接热循环的影响,组织较焊缝更为细小,这与控制焊接线能量是分不开的,试验通过合理制定各项焊接工艺参数,保证了组织的均匀性,从而提升了热影响区的力学性能。

图3 焊接接头金相组织

5 结论

(1)Q345R低合金钢焊接选择熔化极气体保护焊,无镀铜H08Mn2SiA焊丝,线能量为21.6kJ/cm时,抗拉强度达到575MPa,-29℃焊缝冲击功平均值达到106J,热影响区冲击功平均值达到107J,焊缝硬度162HBW、热影响区硬度188HBW,可以满足Q345R低合金钢焊接要求。

(2)无镀铜焊丝的使用在焊接过程中,焊缝成型良好,焊缝组织均匀,焊接工艺性良好,长时间焊接中发尘量明显减小,适合于熔化极气体保护焊的焊接。