整车重量控制流程及应用

吕浩 王静 张桂贤

(中国第一汽车股份有限公司天津技术开发分公司)

近年来随着汽车行业的发展,主机厂对整车的性能及成本控制越来越精细。而重量控制也从早期的重量跟踪发展到现在的目标控制,然而重量目标不仅仅单独的只是整车或者零部件的重量那么简单,它还关联到其他性能和整车成本。行业中对整车重量控制的重要度认识不足、控制方法及流程也有所不同,导致整车重量控制工程师在实际操作中困难重重。文献[1]通过分析整车重量控制的关联法规及性能等,来完善整车重量流程及应用供大家参考。文章以承载式轿车为例,进行简单论述。

1 整车重量的控制原则(重量目标设定及分解原则)

1.1 不降低其他性能为前提

其他主要相关性能有刚强度、NVH、操纵稳定性等;另外如果因为重量目标太低,导致工艺难度上升,是需要经过严格探讨后才能决定的。

1.2 不增加或少增加成本为前提

在制定重量目标过程中,成本控制也是零部件方案中的重要因素,不能因为重量目标制定太低而过多的增加成本,影响整车的竞争性[2]。

1.3 各零部件能够实现

制定重量目标过程中,不能脱离零部件和生产工艺单一的要求减重和调整生产工艺,应该按照生产工艺的规划及零部件生产工艺给出一个合理的控制目标,既不能太低也不能太高[3]。

2 整车重量相关性能

2.1 动力性经济性

在重量控制过程中,首要的计算目标是动力性经济性计算,而计算过程中又必须了解汽车的阻力特性。汽车在道路上行驶必须克服行驶阻力,行驶阻力包括空气阻力、滚动阻力、坡度阻力和加速阻力。下面就几种阻力对经济性影响较大的因素加以说明。

2.1.1 空气阻力

式中:Fw——空气阻力,N;

CD——空气阻力系数;

A——汽车迎风面积,即汽车行驶方向上的投影面积,m2;

u——汽车行驶速度,km/h。

从式(1)中可以看出,空气阻力和风阻系数及迎风面积成正比,在普通车辆动力性及经济性计算过程中占比较大,重量目标设定时可以相互协调,同时确定风阻系数及重量目标。

2.1.2 滚动阻力及车辆滑行距离

滚动阻力来源于道路阻力和车辆内阻,可以用车辆的滑行距离来表现,试验方法参照GBT 12536《汽车滑行试验方法》。

2.1.3 整车用电功率

虽然在动力性经济性试验中没有规定哪些用电器必须开启,但车辆在用户实际使用过程中,整车用电的功率却是实际影响动力性经济性的。比如一款车型发动机排量为1.2 T、整车重量为1 200 kg,这辆车在爬坡过程中空调、冷却风扇及发电机的开闭对汽车的加速性能都具有一定的影响。

2.2 NVH 和舒适性

整车内部产生的异响一般是由于零部件内部磕碰、白车身刚强度不足、白车身模态或局部模态引起的,因此在设计中一般有一个下线值。如果是量产期间发现问题,由于整车NVH 一般是通过增加质量(比如包覆材料、吸隔声材料等)来实现吸隔声效果的,这会导致量产期间整车重量难以控制[4]。

2.2.1 白车身刚强度

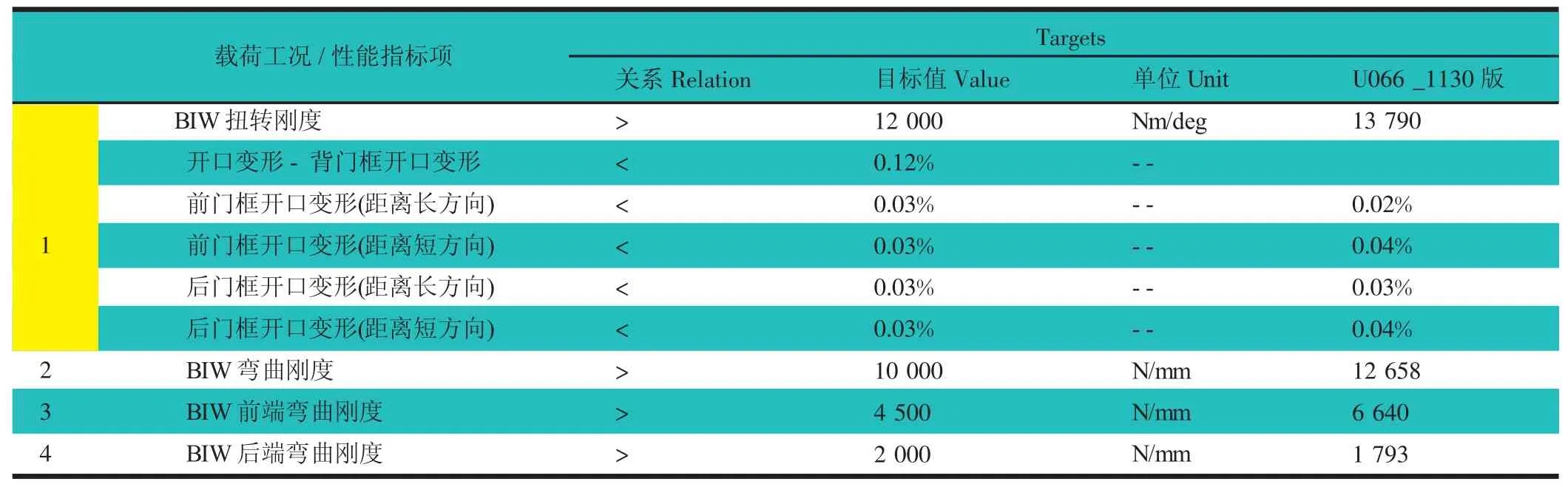

白车身结构,如图1 所示,白车身刚度目标,如表1所示。

图1 白车身示意图

表1 白车身性能目标

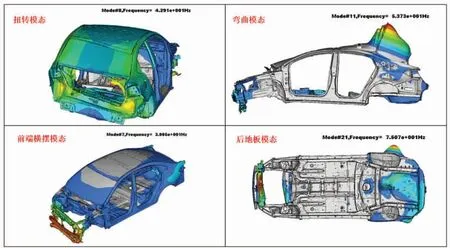

2.2.2 白车身弯曲及扭转模态

白车身弯扭模态,如图2 所示。

图2 白车身模态

2.3 整车被动安全

对于承载式车身的轿车来说,整车碰撞的主要承载零部件是白车身,关于碰撞的要求以CNCAP 的碰撞规则为例,正面和侧面碰撞要求白车身在2 个单向刚度大,而偏置碰撞要求白车身左右刚度匹配协调,另外还有强制法规顶盖侧压、后碰撞等试验,通过每个方向不同的碰撞试验对整车或白车身有一定的要求,而满足这些要求结构强度就必须达到一定的要求,进而对于重量也就有了最低限制。

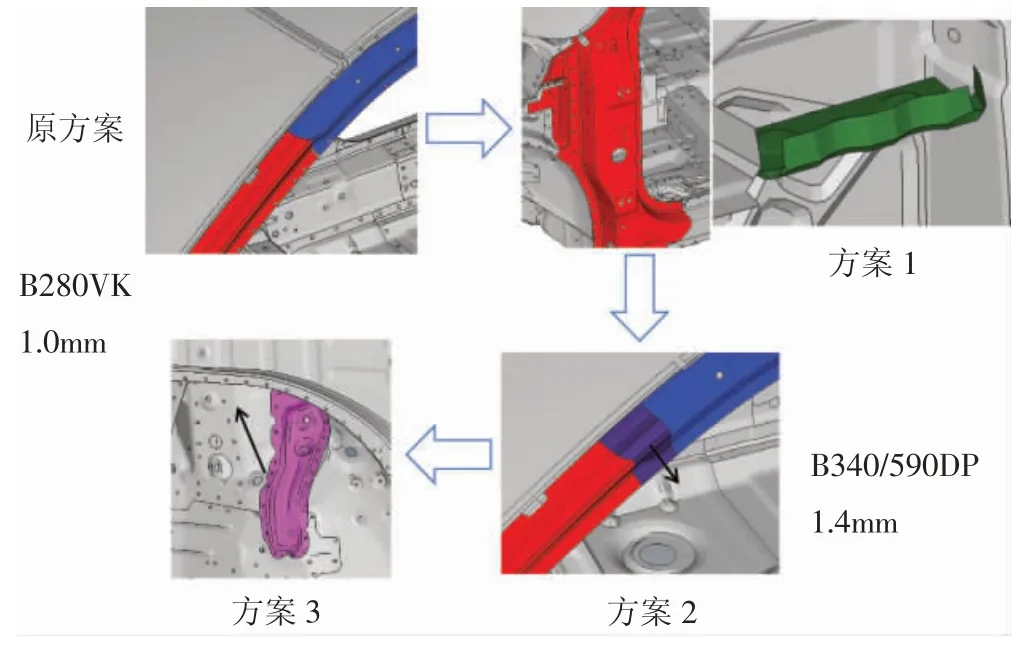

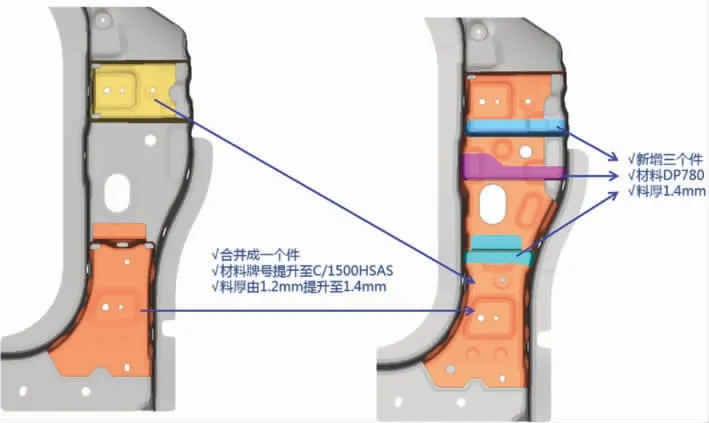

2.3.1 正面碰撞、侧面碰撞、偏置碰撞

图3 正面碰撞优化方案

图4 侧面碰撞优化方案截图

图5 偏置碰撞优化方案

如图3、图4、图5 的优化方案所示,可以看出,在满足碰撞性能的过程中需要不断地优化承力结构,结构的优化及性能提升会导致重量的增加。

2.3.2 其他法规

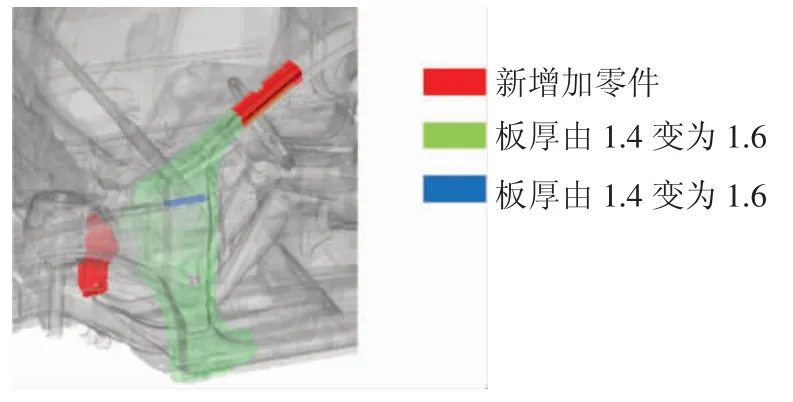

同样涉及到结构可能产生调整或优化的性能法规还有行人保护、小偏置及柱撞试验等性能要求也需要重点考虑。如图6 所示,在小偏置优化方案中需要对A中进行加强才能满足性能目标的要求。

图6 小偏置优化方案

3 相关法规和政策

重量控制的效果主要体现在动力性经济性上,排放、油耗和公告的法规政策如下:《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》;GB 27999乘用车燃油消耗量评价方法及指标;GB 19233 轻型汽车燃油消耗量试验方法;其他传统车及电动车标准,滑行试验、爬坡试验、最高车速、加速性能试验等相关标准;车辆生产企业及产品公告《车辆产品《公告》技术审查规范性要求汽车部分》。

作为主机厂除必须满足相关标准外,还要密切关注国家政策法规,在上述文件中就明确了车辆重量的允许公差,在生产加工过程中也必须要严格控制。

4 新材料、新工艺对重量的影响

随着科技发展及成本的降低,在新车型上使用新材料及新工艺成为可能,如碳纤维、压铸铝、铝型材及复合材料。在不增加或少增加成本及保持整车性能其他目标的情况下,整车重量会大幅减少,目前在电动车型或新能源车型中该方案成为了各大主机厂的迫切需求[5]。

5 目标设定

5.1 系统级目标的分类

按照系统划分整车重量控制单元,以某传统燃油车为例,按照专业一级目录可以划分为动力总成及附件、底盘、白车身、内饰、外饰、电子电器等六大部分,二级目录按照系统分类,具体细分系统,如表2 所示。

表2 系统分类

5.2 重量及质心的估算

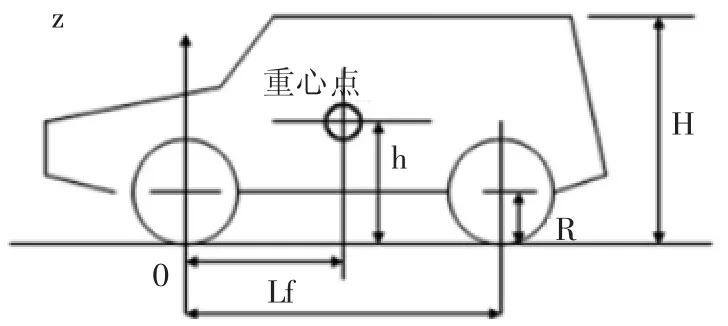

根据以往整车重量估算经验,如图7 所示。得到的由基础车重量按照系统划分推导的估算公式,如式(2)所示:

式中:△M——重量变化量,kg;

M——基础车重量,kg;

α——与车型相关系数,根据各车型取经验值,取值范围一般在1~1.5。

根据以往整车开发经验,对整车空载质心高度进行估算,如式(3)所示。

其中:Hb=H-R,mm;

式中:H——整车高度,mm;

R——车轮半径,mm;

β——0~1 之间系数,根据车辆类型不同而不同。

图7 质心高计算示意图

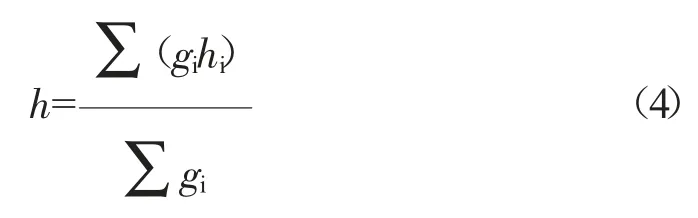

5.3 重量及质心的计算

对重量进行估算后,结合各专业意见,将整车重量目标分解到各个系统,并跟踪各系统重量目标以确保整车重量目标的实现。

各专业对整车EBOM进行梳理,完成总成级别零部件重量收集。以某传统车型底盘零部件为例,如表3所示。

表3 某传统车型底盘零部件

整车质心的计算要考虑各总成系统的质心,计算公式,如式(4)所示。

式中:h——质心高度,mm;

gi——各总成质量,kg;

hi——各总成的质心高度,mm。

6 重量控制中重要节点

重量控制过程中必须要重点关注的5 个节点:1)整车策划阶段,该阶段需要明确整车其他性能目标、结构选型和所需满足的法规。2)方案确定阶段,该阶段需要明确各部件的系统分类及重量质心的统计,为后续设计提供依据。3)生准数据发放阶段,该阶段需要根据零部件详细设计将重量目标落实到具体零部件。4)试制阶段,该阶段需要选取状态较好的车辆进行实车验证为后期设计变更积累数据。5)量产阶段,该阶段进行重量目标的最终实车符合性验证[6]。

7 结论

众所周知质量无小事,同样性能控制在整车设计过程中一样来不得半点马虎。对于企业来说轻则费工费时,重则在公告之后进行调整,使本企业所生产车型不能正常上市销售,错失市场机会。文章所阐述的与整车重量控制相关的法规及性能等参数具有广泛的应用性,文章所描述的流程及节点是重量控制的要点,可以为整车重量控制工程师提供参考。应用此方法考虑重量控制的过程能够将整车重量误差控制在2%以内,该方法同样适用于其他性能控制。今后的工作和研究中应分别在相关性能的关键路径、法规分解检查表、重要节点评审内容和相关性能协同等方向上继续努力。