DCS控制系统在矿井水泵远程控制中的应用研究

何水龙 钟毅 吴富姬 欧阳健强 黄俊

【摘要】 为了实现矿山井上远程控制决井下水泵,解决水泵控制方式单一、落后的问题。本文结合矿山生产的实际情况,探讨DCS控制系统在矿井水泵远程控制中的应用,并矿山实际情况,设计了一种基于DCS控制系统的水泵远程控制系统。现场应用结果表明,该远程控制系统,能有效控制矿山井下水泵运行,更好地满足矿山的排水需求。

【关键词】 DCS系统 矿山 水泵 遠程控制系统

一、DCS控制系统概述

1.1 DCS控制系统的含义

DCS控制系统在国内自动化控制领域被称为分布式控制系统,是一种为满足多设备、多工艺流程的复杂过程控制要求,从多层自动化控制维度出发,将过程控制及多设备监控综合在一起,结合4C技术,即现代计算机技术(Computer)、现代控制技术(Control)、现代通信技术 (Communication)及现代图形显示技术(CRT),而发展起来的新型控制系统。

1.2 DCS控制系统的优点

1.高可靠性。因DCS系统将系统中各个控制功能分散在多台计算机上实现,同时现场控制终端(PLC)多采用冗余设计,当现场一台工作站或者现场控制终端出现的一些重大故障时,整个系统中的其他功能并不会因此停止工作。同时,由整个于系统中各台工作站一般以采用具有特定结构和软件的专用计算机,从而使DCS系统拥有较强硬件可靠性基础。

2.开放性。DCS系统通常采用标准化、模块化和系列化的设计,系统中多台工作站都是设计在一个局域网内进行互相通信,实现了信息的高速传输,当现场工作站需要增减系统功能时,可将其功能直接连入到系统的通信网络或从该通信网络中直接卸下,几乎不对系统其他的功能产生任何影响。

3.灵活性。借助于现在丰富的组态软件,DCS系统可根据不同的工艺流程进行软硬件组态,即只需确定现场状态信号、设备控制信号、及工艺流程中各个设备的控制关系,即可通过组态软件方便地设计出工艺所需的控制系统。[1]

4.易于维护。多数DCS系统都采用模块化设计,各个系统功能分布式控制,当某一局部功能出现故障,一般只影响该功能所控制的工艺流程,系统管理员可以方便快捷的定位故障发生的位置,迅速排除故障。

5.协调性。DCS系统之间各个组件通过专用的局域网传送各种数据,整个系统中的现场控制单元、工作站之间信息共享,协调工作,以完成控制系统的总体功能和优化处理。

6.控制功能齐全。DCS技术发展几十年,其控制算法丰富,集连续控制、顺序控制和批处理等多种控制算法于一体,可以轻松实现串级、前馈、解耦、自适应和预测等多种先进的控制技术,并且可方便地添加所需要的特殊控制算法。

二、矿井水泵远程控制分析

2.1矿井水泵远程控制现状分析

许多国外的研究人员对矿井水泵远程控制系统的各个方面都做了大量的专业性研究,主流的研究方向是利用信息理论、系统理论和计算机技术建立了一个多参数、多维度的水泵综合管理信息系统。在实际应用方面,现今大部分的工业化国家都将远程控制技术、自动控制技术、水资源综合管理等引入矿井水泵远程控制系统中。其中欧美等信息技术发达国家通过将实时监控、综合统计和标准化控制结合起来,提出了数字矿山,通过并建立了一个综合信息框架并结合其他生产设备,例如采矿设备开发错误诊断系统和安全操作系统,将整个采矿和综合系统连接成一个适合综合管理的网络。芬兰等国家则通过创建智能矿山项目,以实现生产管理、控制过程自动化和生产过程实时联网。[2]

2.2矿井水泵控制需解决痛点

矿井水泵控制具有非常强的实用性,针对于矿山矿井水泵使用过程中的多个问题出发,主要有:

1.部分矿山井下水泵仍然采用现场手动启停水泵方式,方式低效落后;2.井下水泵无信息化采集系统,其运行系统参数无法实时采集、处理;3.现有的水泵控制系统没有对采集的数据进行合理分析与应用,使得系统仅仅是包含控制,没有涵盖故障诊断、用电分析等实用功能;4.现有水泵控制系统大多都在处于现场诊断控制,并没有实现数据共享及数据融合;5.水泵控制仅仅停留在“单一控制“,并没有涉及整个矿山的用于的合理调度和集中控制。

三、DCS控制系统在矿井水泵远程控制中的应用分析

3.1系统设计

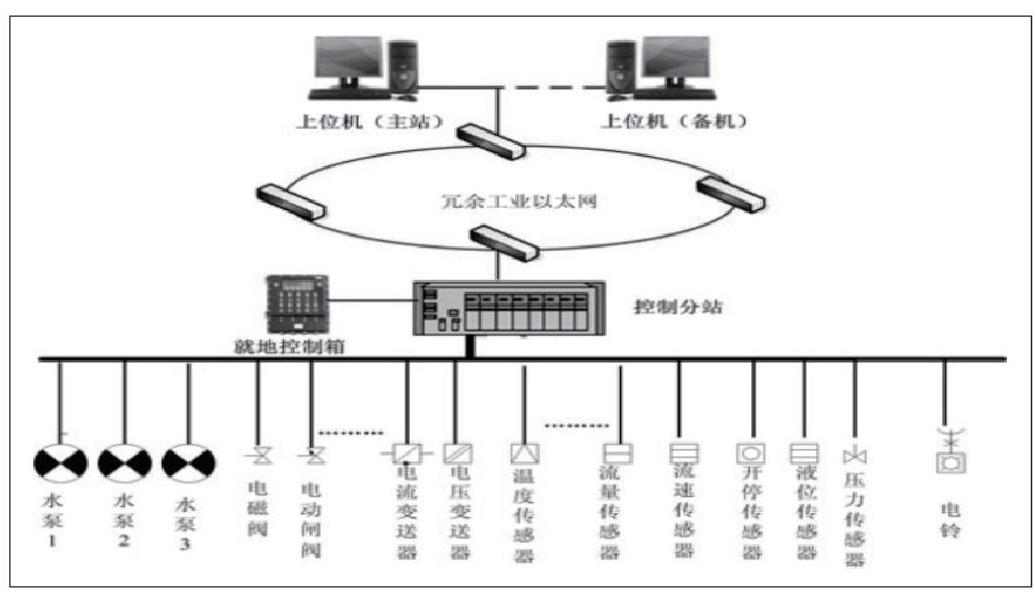

DCS系统架构较为灵活,结构形式大致相同,现今主要的包含如现场控制单元FCU、操作站等。DCS系统的硬件和软件,都是按模块化结构设计的,所以DCS系统的架构设计实际上就是将系统提供的各种基本模块按实际的需要组合成为一个系统。对于矿井水泵远程控制,研究考虑将在保障矿井排水功能安全的前提下,将整个矿山用水纳入至系统中,实现设备的集中化管理。在系统中设置一个工程师站、一个操作站,多个现场控制单元。[3]

1.工程师站。一台安装有组态过程控制软件的工作站,用于诊断、监测井下各个水泵房水泵的的运行情况,并供设计工程师开发、测试、维护DCS系统。工程师站可以满足开发工程师的系统开发需求,主要是进行系统数据库的创建,生产流程画面的开发、设备顺序控制程序的的设计以及系统连续控制回路的组态等工作。

2.操作员站。在矿井水泵远程控制中,操作员站设置在控制区域的主控制室,一般情况下,由一台安装有工程师站开发的运程监控软件的工作站、一台用于系统展示的显示器、键盘、打印机、故障报警器等设备组成。其中安装的显示器基本上可取代大量的常规仪表显示,在屏幕上显示设备的运行状态、系统工艺流程总貌、系统过程状态、和历史数据等;打印机则用于打印系统生产过程产生的记录报表、系统运行状态信息、生产统计报表和报警信息等。每个操作员站都根据拥有的系统操作权限,对系统中的所有工作流程的画面进行浏览,或者对系统进行控制。

3.现场控制单元。系统在每个水泵房设置有现场控制单元,主要含电源处理设备、核心控制器(SIMATIC S7-1200 PLC)、模拟量输入模块、以太网通讯模块,为了保障系统能稳定运行,核心控制器采用冗余设计,单元内安装有两台SIMATIC S7-1200 PLC.

3.2系统功能

根据矿山的实际情况,主要由现场传感器及检测仪表、排水系统电气控制设备、井下可编程控制柜、监控室上位机组成,PLC自动控制系统包含排水系统全自动程序模块,常见事故处理模块,设备故障及报警记录模块(可形成报表文件),操作记录模块,历史数据查询模块。为矿山排水系统的全自动控制和设备检修提供便利。系统采用分布式结构。主要由信号采集及现场PLC柜构成。数据采用以太网网络或光纤独立进行传输。PLC与传感器之间采用线性结构连接。

1.现场数据采集设备。主要包括:液位开关、液位计、交流电压传感器、交流电流传感器、电动闸阀、电磁阀、压力传感器、、温度传感器等。

2.数据处理设备。现场各项数据接入可编程控制箱内,高性能PLC控制器完成数据的转换和处理,能够实现泵、阀门等设备的集中控制,能够根据预設报警参数,生成报警信息。

3.数据传输网络。为保证信号的可靠传递和防止电气干扰对通信的影响,系统采用光纤传输技术实现现场控制单元(现场PLC柜)与操作员站(安装有上位机监控软件)、工程师站之间的数据交换。控制现场与矿调度中心之间布置有光纤,现场PLC统一采用的是西门子的S7-1200系列PLC,通过光纤与上位机通讯,系统的网络结构层次简单清晰,避免了异构网络互连时必须安装相应网关设备的问题。。

4.远程监控设备。远程监控设备主要由布置在监控室的工控机、显示器、工业组态软件、UPS等组成,实现泵、阀等设备的远程监控与调度。

3.4系统功能

1.监测信号功能。1)实现对每台水泵的启停、故障等信号监测。2)实现对水仓的液位监测。3)实现每台水泵的运行电参数监测(电流、电压)。

2.控制功能。实现每台水泵的自动启停及远程启停控制功能,主要为:1)水泵房人工启停:巡检人员可以按原有的方式在机柜上人工开启或停止水泵。2)远程人工启停:在监控室对水泵进行启停操作。3)自动控制:根据设置好的条件(如:液位高低等),自动控制水泵的启停,参数修改可以在监控室修改设置。参数修改权限可以根据要求进行划分设置。

3.故障自诊断功能。通过设置在现场的PLC柜将现场设备运行状态、故障状态、传感器信号等传输到在矿调度中心操作员站上,并将这些信息与矿综合自动化系统进行信息集成、数据分析,系统根据分析结果可准确判断故障类型、位置并能进行图像和语音提示。

4.实时报警及报警记录功能。当现场水仓上位、管道压力、风速、风压、设备运行电流等被测参数超限、或者保护动作及设备运行状态改变后,上位机可发出相应的语音、文字告警提示,并进行声、光、语音报警,同时系统数据库实时保存以上信息,为后续工作溯源提供帮助。

5.数据显示功能。在操作员站的上位机可实时显示设备电流电压、水仓水池、风速、风压的变化曲线图,并可展示不同年、月、日等各时间段的历史曲线和具体数据表。

6.数据统计功能。在操作员站可分别对每台水泵、主扇的运行电耗、工作时间等进行统计,便于管理人员及时掌握每台水泵、主扇的运行状态。

四、结束语

研究结合对 DCS 系统的深入分析,在利用DCS系统易于维护、开发性等特点,开发一套基于DCS控制系统矿井水泵远程控制系统,解决矿山企业井下水泵控制的难点。不仅降低了工人的劳动强度以及提高工作效率,还提高了企业生产的信息化水平。

参考文献

[1]李双全,贾维扬.DCS控制系统在甲醇制烯烃生产中的应用[J].中国石油和化工标准与质量,2016,36(17):21+23.

[2]张莉. 煤矿井下主排水自控系统的设计[D].重庆大学,2012.

[3]雷瑶瑶.DCS系统在污水处理装置自动化控制中的应用研究[J].化工设计通讯,2020,46(08):218-219.

参 考 文 献

[1]李双全,贾维扬.DCS控制系统在甲醇制烯烃生产中的应用[J].中国石油和化工标准与质量,2016,36(17):21+23.

[2]张莉. 煤矿井下主排水自控系统的设计[D].重庆大学,2012.

[3]雷瑶瑶.DCS系统在污水处理装置自动化控制中的应用研究[J].化工设计通讯,2020,46(08):218-219.