浅谈和利时DCS系统温度速率保护限制器

摘要:文章以北京和利时系统工程有限公司研发的两种不同DCS系统版本中的温度速率保护限制器分别在不同火电燃煤机组现场使用为例,从设计原理上分析了不同DCS系统版本中的温度速率保护限制器在实际使用中的弊端,并根据现场典型工况为例提出了几点改进意见。

关键词:DCS系统;速率保护限制器;火电燃煤机组;设计原理;典型工况 文献标识码:A

中图分类号:TH811 文章编号:1009-2374(2015)03-0077-02 DOI:10.13535/j.cnki.11-4406/n.2015.0230

温度速率保护限制器是指当温度输入变化速率超过固定速率限制时,温度输出值响应速率限制或者温度输出设置为已定标记。即:若温度输入变化率小于或等于设定速率极限时,温度输出模拟量响应值等于输入值,同时数字量输出响应报警标记设置为假;若温度输入变化率大于设定速率极限时,温度输出模拟量响应变化限制为输出响应极限值,同时数字量输出响应报警标记设置为真。经过温度速率保护限制器运算后的温度模拟量和开关量响应值被传递给输出进行相应逻辑运算。

目前,温度速率保护限制器模块均被广泛使用在国内300MW以上火电燃煤机组DCS系统涉及温度保护设置环节中。由于DCS系统维护工程师自身技术水平的不足以及DCS系统设计上存在不同程度的弊端,温度速率保护限制器模块在现场实际工业生产使用中存在一定的

误区。

本文模拟了北京和利时系统工程有限公司HOLLiAS-MACS DCS系统不同版本中的温度速率限制保护器在现场生产中应用中存在的问题,并从不同角度提出了几种改进方案。

A厂,4*600MW火电燃煤发电机组,DCS控制系统的版本为MACSV v1.1.0 sp4+patch4,控制器型号为SM201,DRAM为16M,SRAM为1M,无电子盘,系统扫描周期为250ms,温度速率限制保护器模块为DQ,如图1:

ZLRT模块的功能定义为将当前输入数值与其当前数值之前的第4个周期的数值的差值的绝对值大于已定数值时DV输出为真值既“1”。若此种状态持续40个扫描周期后DV输出值自动复位为假值既“0”。

DQ温度速率限制保护器模块系统默认RL=100,H=100,L=0。现场系统维护工程师优化后RL=5,H=300,L=-30。模拟触发温度速率保护实验,假设IN=30℃,BD=1,MR=0,10000ms后强制IN为50℃,50000ms后释放IN为30℃,温度速率限制保护器模块各个环节动作过程如表1(数字量输出响应为真时为“1”,输出响应假时为“0”,下同):

从表1中我们发现当IN保持40个扫描周期(10000ms)后输出质量标记(DQ)自动恢复正常状态,同时输出AV值等于IN值。此种温度速率保护限制器误动率极高,不能满足现场的需要。为提高DQ温度速率限制保护器模块可靠性,提出了以下两种优化方案;

优化方案1:优化温度速率限制保护器AV输出端,在原来温度速率限制保护器内增加一低选切除模块,输入值SP1根据实际需要由外部输入,如图2:

假设SP1=40℃,RL=5,H=300,L=-30,BD=1,MR=0。重复A厂模拟温度触发温度速率限制保护实验。温度速率限制保护器模块各个环节动作过程如表2:

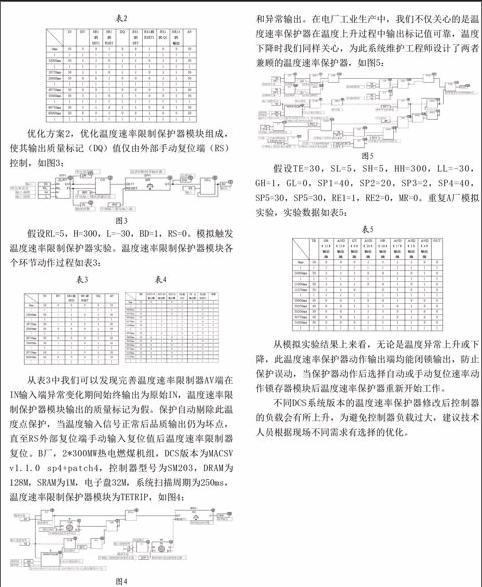

优化方案2,优化温度速率限制保护器模块组成,使其输出质量标记(DQ)值仅由外部手动复位端(RS)控制,如图3:

假设RL=5,H=300,L=-30,BD=1,RS=0。模拟触发温度速率限制保护器实验。温度速率限制保护器模块各个环节动作过程如表3:

从表3中我们可以发现完善温度速率限制器AV端在IN输入端异常变化期间始终输出为原始IN,温度速率限制保护器模块输出的质量标记为假。保护自动剔除此温度点保护,当温度输入信号正常后品质输出仍为坏点,直至RS外部复位端手动输入复位值后温度速率限制器复位。B厂,2*300MW热电燃煤机组,DCS版本为MACSV v1.1.0 sp4+patch4,控制器型号为SM203,DRAM为128M,SRAM为1M,电子盘32M,系统扫描周期为250ms,温度速率限制保护器模块为TETRIP,如图4:

TETRIP温度速率限制保护器模块系统默认SH=2,SL=50,,SP1=2,DW=250ms。现场系统维护工程师后SH=5,SL=5,SP=40,DW1=250ms。模拟触发温度速率限制保护器实验,假设TE=30℃,SP=40,DW=250ms。重复A厂模拟实验,温度速率限制保护器模块各个环节动作过程如表4。

经过优化的温度速率限制保护器无论是输入温度异常升高还是降低,输出标记端(TETRIP)均无信号越变和异常输出。在电厂工业生产中,我们不仅关心的是温度速率保护器在温度上升过程中输出标记值可靠,温度下降时我们同样关心,为此系统维护工程师设计了两者兼顾的温度速率保护器,如图5:

假设TE=30,SL=5,SH=5,HH=300,LL=-30,GH=1,GL=0,SP1=40,SP2=20,SP3=2,SP4=40,SP5=30,SP5=30,RE1=1,RE2=0,MR=0。重复A厂模拟实验,实验数据如表5:

从模拟实验结果上来看,无论是温度异常上升或下降,此温度速率保护器动作输出端均能闭锁输出,防止保护误动,当保护器动作后选择自动或手动复位速率动作锁存器模块后温度速率保护器重新开始工作。

不同DCS系统版本的温度速率保护器修改后控制器的负载会有所上升,为避免控制器负载过大,建议技术人员根据现场不同需求有选择的优化。

参考文献

[1] Emerson.Ovation算法参考手册R3_1100[S].2005.

[2] 潘巾杰,刘友宽,田沛.热量信号构造应用对比分析研究[J].仪器仪表用户,2012,(4).

[3] 丁炜,齐冬莲.基于JX-300XP DCS工业锅炉的燃烧控制策略设计与实现[J].工业仪表与自动化装置,2012,(2).

[4] 丁炜,齐冬莲.JX-300XP DCS在过程控制装置CS2000中的应用[J].自动化与仪器仪表,2012,(2).

[5] 王小娟.基于三角形理论区域公共安全规划若干问题研究[D].青岛理工大学,2013.

[6] 熊建国.燃煤电站燃烧优化闭环控制系统应用研究

[D].浙江大学,2008.

作者简介:王俊贵(1984-),男,吉林松原人,工程师,研究方向:火电厂热工控制。

(责任编辑:黄银芳)