二次冷轧基板及其镀铬板耐蚀性研究

王洪光,薛彦鹏,韦晓, *

(1.宝山钢铁股份有限公司冷轧厂,上海 201900 2.北京科技大学国家材料服役安全科学中心,北京 100083)

在替代镀锡板做包装材料的无锡钢板产品中,镀铬板被认为是最理想的材料[1]。到2000年为止,据统计全球大约有45条镀铬板生产线,总年产量480 ~ 500万t,占世界镀锡板产量的21%以上。我国从20世纪80年代中期开始批量使用镀铬板产品。2004年,江苏无锡新大中钢板有限公司可用于镀铬的镀锡机组投产;2005年8月,广东中山中粤马口铁工业有限公司又建成产能7.5万吨的镀铬板机组。至此,国内镀铬板产品的产能基本能够满足国内需求。2007年9月,宝钢第一条镀铬板机组投产,年产量20万t,可满足国内外大多数用户的品种需求。

镀铬板由碳钢基板、铬层、氧化铬层和油膜4个部分组成[2]。基板为二次冷轧薄钢板,其厚度一般为0.15 ~ 0.36 mm。镀铬板的表层主要由铬层和氧化铬层组成。铬层具有优异的耐蚀性,氧化铬层对铬层具有封闭作用,进一步提高了镀铬板的耐蚀性。一般认为,铬和氧化铬层的最佳组合为:铬层50 ~ 80 mg/m2,氧化铬层5 ~ 15 mg/m2,表面总铬量约100 mg/m2。

镀铬板的腐蚀原因往往比较复杂。首先由于轧辊表面形貌和粗糙度不同,轧制后二次冷轧基板表面存在较多细小的轧制纹[3]。镀铬层对基板的表面形貌具有一定的复制作用,基板表面的轧制纹可以清晰地呈现在镀铬板表面,因此基板表面的微观不均匀性往往导致镀铬板表面铬含量的微观不均匀性[4-5]。其次,二次冷轧基板表面存在的细小轧制纹中易残留乳化液或轧制油,会导致漏镀。另外,操作不当或工艺条件控制不当也会导致镀铬板表面出现各种缺陷,使镀铬板的耐蚀性降低,在贮存和运输过程中容易出现 锈蚀[6-7]。此外,镀铬层非常薄,易受污染,在加工成罐的过程中也容易被擦伤而造成露铁,在空气中形成原电池,反而加速材料的腐蚀[1,8]。

目前国内对镀铬板生产过程的电解液组成和电镀工艺已有不少研究[9]。本文利用电化学方法、中性盐雾试验和浸泡试验对比了二次冷轧基板和镀铬板的腐蚀行为。

1 实验

1.1 材料

二次冷轧基板和二次冷轧镀铬板(下文简称镀铬板)均来自国内某钢铁有限公司,板厚0.25 mm,表面电镀双层铬,内层为纯铬,外层为氧化铬。

电镀工艺流程为:除油→水洗→酸洗活化→电镀铬→水洗→电镀氧化铬→水洗→烘干。

电镀铬的溶液组成和工艺条件为:CrO3(150 ± 5) g/L,NH4F (3.5 ± 0.2) g/L,硫酸≤0.09 g/L,Cr3+≤10 g/L,Fe3+≤15 g/L,Cl−≤30 μg/g,温度38 °C,阴极电流密度45 A/dm2,钢带速率300 m/min。

电镀氧化铬的溶液组成和工艺条件为:CrO3(75 ± 3) g/L,NH4F (1.5 ± 0.2) g/L,NaOH (9 ± 2) g/L,硫酸(未额外添加)≤0.08 g/L,温度≤30 °C,阴极电流密度10 A/dm2,钢带速率300 m/min。

1.2 性能测试和表征方法

电化学测试采用Gamry-Reference 3000电化学工作站,所制样品(暴露面积1 cm2)、铂电极及饱和Ag|AgCl电极分别用作工作电极、对电极和参比电极。测试在室温的3.5% NaCl溶液中进行。先测量开路电位(OCP),时间1 800 s。塔菲尔(Tafel)曲线测试的扫描速率为0.5 mV/s。用Tafel外推法获取样品的腐蚀电位(φcorr)和腐蚀电流密度(jcorr)。

中性盐雾(NSS)试验采用江苏安特稳公司制造的YWX/F-150型盐雾腐蚀试验箱,温度35 °C,溶液为50 g/L NaCl(pH = 6.5 ~ 7.2),根据GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行。

浸泡腐蚀试验是将样品浸泡于40 °C的3.5% NaCl溶液中。

采用德国Zeiss扫描电子显微镜(SEM)观察镀铬板腐蚀不同时间后的形貌,并用附带的能谱仪(EDS)分析腐蚀后的元素组成。

2 结果与讨论

2.1 电化学腐蚀试验

图1 二次冷轧基板与镀铬板在3.5% NaCl溶液中的开路电位−时间曲线(a)和Tafel曲线(b) Figure 1 OCP vs.time curves (a) and Tafel curves (b) for secondary cold-rolled steel sheet and tin-free steel sheet in 3.5% NaCl solution

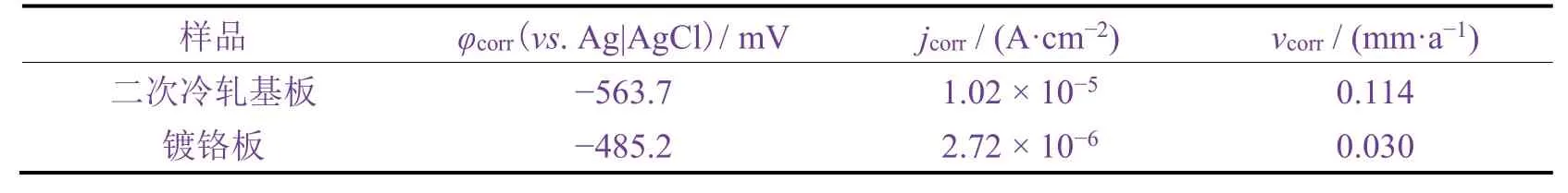

表1 Tafel曲线拟合参数 Table 1 Parameters fitted from Tafel plots of secondary cold-rolled steel sheet and tin-free steel sheet

从图1a可知,随时间延长,二次冷轧基板的开路电位在−0.55 V附近波动;镀铬板的开路电位由 初始的−0.47 V逐渐降至−0.52 V,并保持稳定。由图1b和表1可知,与二次冷轧基板相比,镀铬板的腐蚀电位更正,腐蚀电流密度和腐蚀速率更低,耐蚀性更佳。

2.2 中性盐雾试验

从图2可知,二次冷轧基板在中性盐雾气氛中暴露1 h时就发生了大面积的严重腐蚀,随盐雾时间延长,腐蚀情况越来越严重。镀铬板在中性盐雾中保持1 h后只有小面积的轻微腐蚀,随盐雾时间延长,腐蚀加重,6 h后局部腐蚀严重,但没有发生全面腐蚀。

图2 二次冷轧基板与镀铬板在中性盐雾腐蚀不同时间后的宏观形貌 Figure 2 Appearances of secondary cold-rolled steel sheet and tin-free steel sheet after NSS test for different time

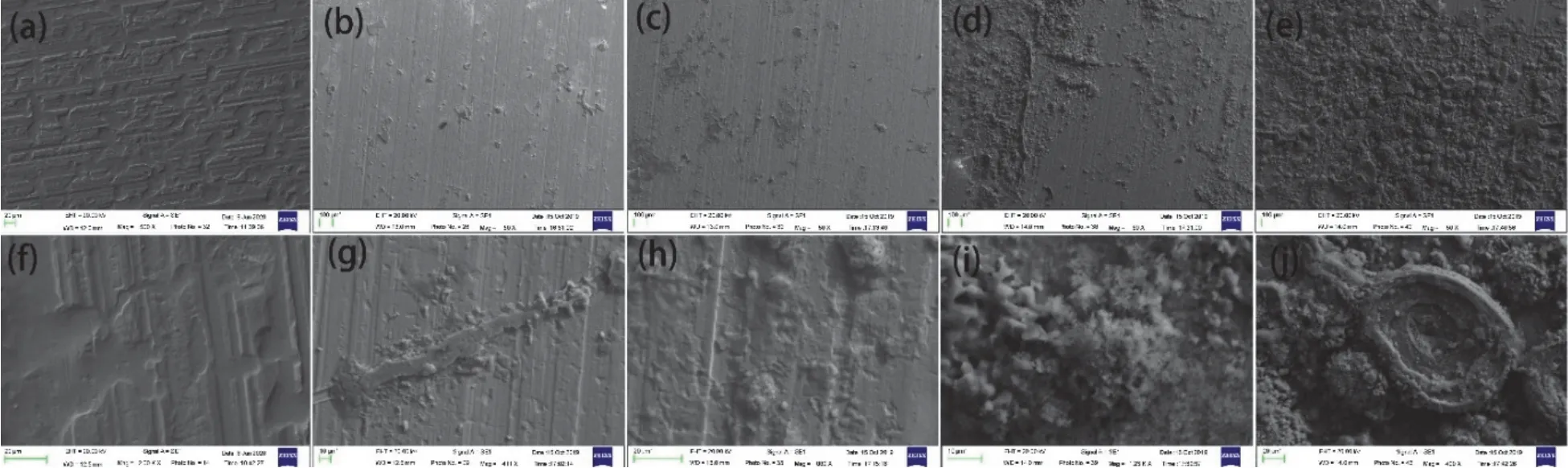

由图3可知,二次冷轧板表面比较均匀,但在高倍电镜下可观察到轧制痕迹和一些小坑(见图3f)。NSS试验1 h后,二次冷轧板局部被腐蚀,并且腐蚀多发生在缺陷处。随着NSS试验时间的延长,二次冷轧基板表面被大量絮状腐蚀产物覆盖,絮状腐蚀产物从4 h后开始聚集,6 h时几乎将整个样品表面覆盖。

图3 二次冷轧基板中性盐雾试验0 h(a, f)、1 h(b, g)、2 h(c, h)、4 h(d, i)和6 h(e, j)后的SEM照片 Figure 3 SEM images of secondary cold-rolled steel sheet after NSS test for 0 h (a, f), 1 h (b, g), 2 h (c, h), 4 h (d, i), and 6 h (e, j), respectively

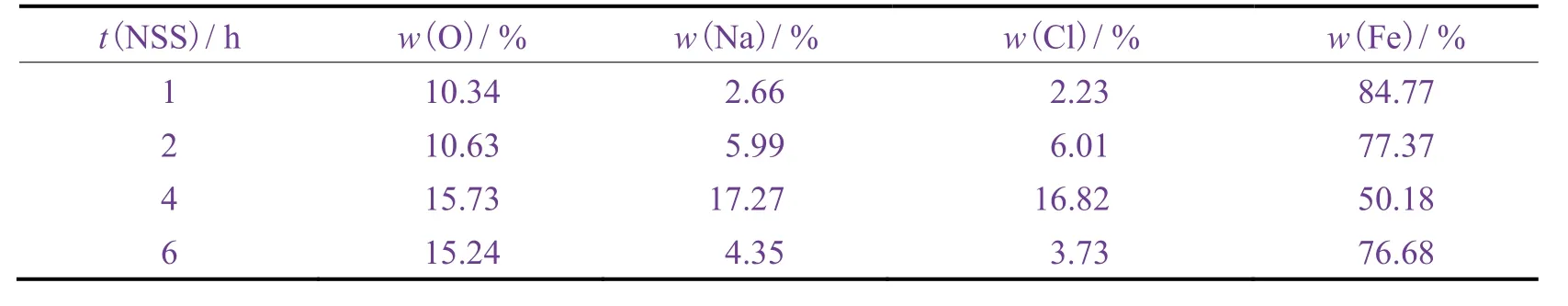

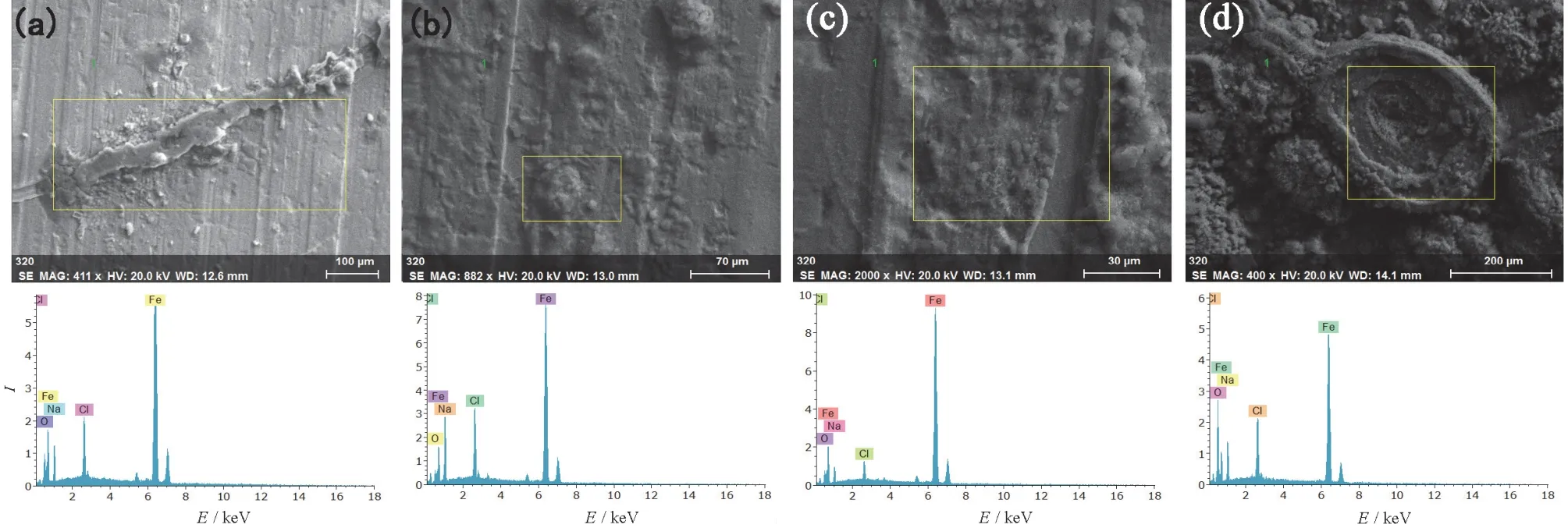

从图4和表2可知,二次冷轧基板表面腐蚀比较严重的位置(如图4c)上的Cl含量比较高,说明Cl−优先吸附在二次冷轧基板表面缺陷处或粗糙度比较大的位置,从而先发生腐蚀。随着盐雾时间的延长,Fe元素的含量逐渐降低,逐渐转变为铁的氧化物(如FeO和Fe2O3)[10]。

图4 二次冷轧基板中性盐雾试验1 h(a)、2 h(b)、4 h(c)和6 h(d)后的能谱分析 Figure 4 EDS analysis of secondary cold-rolled steel sheet after NSS test for 1 h (a), 2 h (b), 4 h (c), and 6 h (d), respectively

表2 二次冷轧基板中性盐雾试验不同时间后的元素组成 Table 2 Elemental compositions of secondary cold-rolled steel sheet after NSS test for different time

从图5a和图5f可知,二次冷轧基板镀铬后表面形貌变化不大,总体较均匀,但存在明显的轧制痕,这主要是因为镀层较薄。由图5b和5c可知,在NSS试验1 h和2 h时,镀铬板只在缺陷处发生了小面积的轻微腐蚀。由于钢带运行速率较高,基板表面的细小轧制纹容易残留乳化液或轧制油,造成漏镀,而裸露的铁处于阳极溶解区,很容易被氧化溶解,最终导致局部腐蚀[1]。随NSS试验时间延长,镀铬板表面局部腐蚀加重,部分区域可观察到细碎的絮状腐蚀产物(见图5i)。NSS试验6 h后局部腐蚀比较严重,部分区域絮状腐蚀产物逐渐长大,但没有发生全面腐蚀(见图5e和图5j)。

图5 镀铬板中性盐雾试验0 h(a, f)、1 h(b, g)、2 h(c, h)、4 h(d, i)和6 h(e, j)后的SEM照片 Figure 5 SEM images of tin-free steel sheet after NSS test for 0 h (a, f), 1 h (b, g), 2 h (c, h), 4 h (d, i), and 6 h (e, j), respectively

从图6和表3可知,与二次冷轧基板的NSS试验结果相似,在镀铬板表面腐蚀比较严重的位置(如图6b和图6d)上Cl含量比较高,Fe含量也随着NSS试验时间的延长而降低。不过与二次冷轧基板相比,在相同的NSS试验时间内,镀铬板的Fe含量要高于二次冷轧基板。

图6 镀铬板中性盐雾试验1 h(a)、2 h(b)、4 h(c)和6 h(d)后的能谱分析 Figure 6 EDS analysis of tin-free steel sheet after NSS test for 1 h (a), 2 h (b), 4 h (c), and 6 h (d), respectively

表3 镀铬板中性盐雾试验不同时间后的元素组成 Table 3 Elemental compositions of tin-free steel sheet after NSS test for different time

综上可知,二次冷轧基板和镀铬板在中性盐雾气氛中的腐蚀都先发生在表面缺陷处,这主要与腐蚀介质(如Cl−)优先在缺陷处或粗糙度较大的位置吸附有关。对于二次冷轧基板,随着NSS试验时间的延长,絮状腐蚀产物逐渐增加并覆盖整个样品表面,最终产生全面腐蚀。对于镀铬板,其表面腐蚀过程大致可以分为2个阶段:第一阶段为局部腐蚀的发生,轧制纹、夹杂、划痕等缺陷处由于镀铬层的缺失或破坏而成为易腐蚀位点,腐蚀由此开始;第二阶段为腐蚀位点的扩张,该阶段缺陷处的腐蚀不断发生,部分区域内絮状腐蚀产物不断长大,腐蚀坑不断扩张并连接在一起,腐蚀产物不断堆积,但由于镀铬层的存在,因此总是以局部腐蚀为主。

2.3 浸泡腐蚀试验

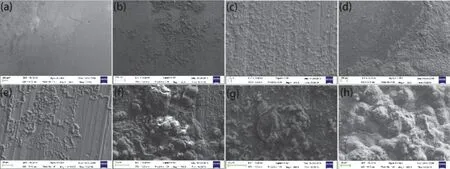

从图7中的低倍图可以清晰地看到,二次冷轧基板的腐蚀发生在整个样品表面。浸泡4 h时,样品表面就发生大面积腐蚀,随着浸泡时间的延长,腐蚀加剧。12 h时二次冷轧基板表面完全被腐蚀产物覆盖,腐蚀面积分数几乎达到了100%。较高的放大倍数下可见,当浸泡时间为2 h时,二次冷轧基板表面一些凹坑、轧制痕等缺陷处发生腐蚀,4 h时腐蚀区域开始连接在一起,到8 h时基板表面基本已被团聚的腐蚀产物所覆盖,12 h腐蚀产物堆积成鳞片状或凸起状结构,整个表面已经被腐蚀产物覆盖。

图7 二次冷轧基板在40 °C的3.5% NaCl溶液中分别浸泡2 h(a, e)、4 h(b, f)、8 h(c, g)和12 h(d, h)后的SEM照片Figure 7 SEM images of secondary cold-rolled steel sheet after being immersed in 3.5% NaCl solution at 40 °C for 2 h (a, e), 4 h (b, f), 8 h (c, g), and 12 h (d, h), respectively

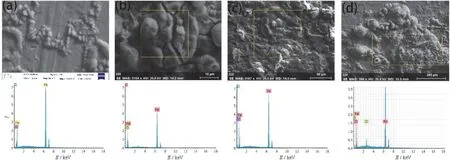

从图8和表4可知,在40 °C的3.5% NaCl溶液中浸泡2 h后,二次冷轧基板局部的Fe质量分数降至88.5%,O质量分数升至11.5%。随着浸泡时间的延长,Fe质量分数逐渐降低。当浸泡时间为12 h后,局部的Fe质量分数降至80.7%,O质量分数升至19.2%。

图8 二次冷轧基板在40 °C的3.5% NaCl溶液中分别浸泡2 h(a)、4 h(b)、8 h(c)和12 h(d)后的能谱分析 Figure 8 EDS analysis of secondary cold-rolled steel sheet after being immersed in 3.5% NaCl solution at 40 °C for 2 h (a), 4 h (b), 8 h (c), and 12 h (d), respectively

从图9中的低倍率SEM照片可知,浸泡时间为4 h时,镀铬板表面腐蚀产物沿轧制痕方向呈带状生长。当浸泡时间为8 h和16 h时,样品发生局部腐蚀,且随着浸泡时间延长,腐蚀加剧。当浸泡32 h时, 镀铬板表面腐蚀严重,腐蚀面积接近1/3。而从高倍率SEM照片看,当浸泡时间为4 h和8 h时,镀铬板表面的腐蚀往往沿着缺陷的纹路进行,主要与镀铬层较薄或缺失有关。浸泡16 h和32 h后,局部已基本被团聚的腐蚀产物覆盖,腐蚀产物呈鳞片状或凸起状,局部腐蚀较严重。由此可以推断镀铬板的腐蚀往往先发生于缺陷处,并以缺陷处为中心逐渐向四周扩张。

表4 二次冷轧基板在40 °C的3.5% NaCl溶液中浸泡不同时间后的元素组成 Table 4 Elemental compositions of secondary cold-rolled steel sheet after being immersed in 3.5% NaCl solution at 40 °C for different time

图9 镀铬板在40 °C的3.5% NaCl溶液中分别浸泡4 h(a, e)、8 h(b, f)、16 h(c, g)和32 h(d, h)后的SEM照片 Figure 9 SEM images of tin-free steel sheet after being immersed in 3.5% NaCl solution at 40 °C for 4 h (a, e), 8 h (b, f), 16 h (c, g), and 32 h (d, h), respectively

从图10和表5可知,镀铬板在40 °C的3.5% NaCl溶液中浸泡4 h后,局部的Fe质量分数降至73%,O质量分数升至25.3%。浸泡16 h后,Fe质量分数降至51.8%,O质量分数升至46.2%,Cr质量分数为1.97%,局部腐蚀严重。

图10 镀铬板在40 °C的3.5% NaCl溶液中分别浸泡4 h(a)、8 h(b)、16 h(c)和32 h(d)后的的能谱分析 Figure 10 EDS analysis of tin-free steel sheet after being immersed in 3.5% NaCl solution at 40 °C for 4 h (a), 8 h (b), 16 h (c), and 32 h (d), respectively

表5 镀铬板在40 °C的3.5% NaCl溶液中浸泡不同时间后的元素组成 Table 5 Elemental compositions of tin-free steel sheet after being immersed in 3.5% NaCl solution at 40 °C for different time

综上可知,二次冷轧基板和镀铬板浸泡于40 °C的3.5% NaCl溶液中时,腐蚀多开始于表面缺陷处。对于二次冷轧基板,随着浸泡时间的延长,腐蚀由局部腐蚀逐渐发展为全面腐蚀。对于镀铬板,腐蚀往往沿着轧制纹路发生,主要与镀铬层较薄或缺失有关。随着浸泡时间的延长,局部腐蚀加剧,浸泡32 h时镀铬板表面腐蚀严重,腐蚀面积接近1/3。二次冷轧基板微观不均匀性以及在镀铬前处理和镀铬过程中的不均匀性造成了镀铬板含铬量的微观不均匀性,加之电镀铬属于阴极保护性镀层,因此镀铬板的腐蚀总是以局部腐蚀为主。

3 结论

(1) 电化学试验表明,相对于二次冷轧基板,镀铬板具有更正的腐蚀电位,以及更低的腐蚀电流密度和腐蚀速率,因此耐蚀性更佳。

(2) 中性盐雾试验结果表明,二次冷轧基板和镀铬板的腐蚀都始于表面缺陷处。对于二次冷轧基板,随着中性盐雾试验时间的延长,絮状腐蚀产物逐渐覆盖整个样品表面,出现大面积严重腐蚀。对于镀铬板,总是以局部腐蚀为主。

(3) 浸泡腐蚀试验结果表明,对于二次冷轧基板,随着浸泡时间的延长,腐蚀面积越来越大,直至发生全面腐蚀。对于镀铬板,腐蚀的发生与镀铬层较薄或缺失有关,随浸泡时间延长,腐蚀面积逐渐增大,32 h后腐蚀面积接近1/3。