钻井液中除硫剂有效含量检测方法及现场试验

舒小波, 朱金智, 陶怀志

(1. 中国石油集团川庆钻探工程有限公司钻采工程技术研究院,四川广汉 618300;2. 油气田应用化学四川省重点实验室,四川广汉 618300;3. 中国石油塔里木油田分公司油气工程研究院,新疆库尔勒 841000)

在含硫油气井钻井过程中,为避免地层中硫化氢随钻井液循环至地面,导致出现钻具腐蚀、硫化氢中毒等系列安全问题,通常在钻井液中添加除硫剂,以保障含硫井段的钻井安全[1-6]。实际钻进中,由于受各种因素影响(如钻井液循环损耗、与钻井液处理剂高温受热分解产物相作用、钻井液中硫化氢污染消耗等),钻井液中的除硫剂含量不断降低。因此,及时有效地维护钻井液中的除硫剂含量,是保障含硫井安全钻进的重要措施[7-10]。然而,目前仅能通过硫化氢污染检测判断除硫剂的消耗情况,无法直接检测钻井液中除硫剂含量的变化,使钻井液中除硫剂含量的维护往往发生在硫化氢污染以后,极易引发安全风险[11-14]。同时,现场实际操作中,除硫剂加量的维护处理主要根据现场工程师的过往经验,易导致如下情况:要么除硫剂加量偏低,无法有效控制地层中的硫化氢气体;要么加量偏高,导致资源浪费。针对上述情况,基于现场常用的锌基除硫剂,笔者提出了基于有效检测钻井液中除硫剂含量变化的除硫剂有效含量检测方法,对其进行了原理分析、操作介绍、准确性室内分析,并通过现场试验证明了该方法的有效性,为含硫井安全钻进提供了有效保障。

1 除硫剂有效含量检测原理

钻进含硫井段时,由于固体除硫剂在钻井液中溶解度低、钻井液自身成分复杂、除硫剂除硫以后以硫化物沉淀形式存在于钻井液固相中,增大了检测钻井液中除硫剂含量的难度。针对该情况,采用间接法实现钻井液中锌基除硫剂有效含量的测定,即通过测定某反应试剂的含量间接获取锌基除硫剂的有效含量。

在实验室采用硫化物电位滴定分析法[15],分别测定了不同锌基除硫剂含量下质量浓度为3 588.80和6 155.52 mg/L反应试剂的消耗率(反应试剂为特制硫化物反应试剂),结果如图1所示。

从图1可以看出,当硫化物反应试剂质量浓度大于除硫剂消耗量时,硫化物反应试剂的消耗率与锌基除硫剂的含量呈线性关系,其拟合方程的决定系数分别达到0.989 4和0.991 6,说明测试数据与拟合方程的吻合度很高。分析认为,这是因为,在过量的硫化物反应试剂溶液中,定量的除硫剂仅能消耗定量的硫化物反应试剂。因此,可以在测试样品中加入定量的硫化物反应试剂,待两者完全作用以后,采用硫化物电位滴定分析法测定剩余硫化物反应试剂的含量,获取硫化物反应试剂的消耗率,最终根据硫化物反应试剂消耗率与除硫剂含量的线性关系,获取测试样品中除硫剂的有效含量。

图1 硫化物反应试剂消耗率与锌基除硫剂含量的关系Fig. 1 Relationship between consumption rate of sulfide reaction reagent and content of zinc-based sulfide scavenger

2 除硫剂有效含量检测方法

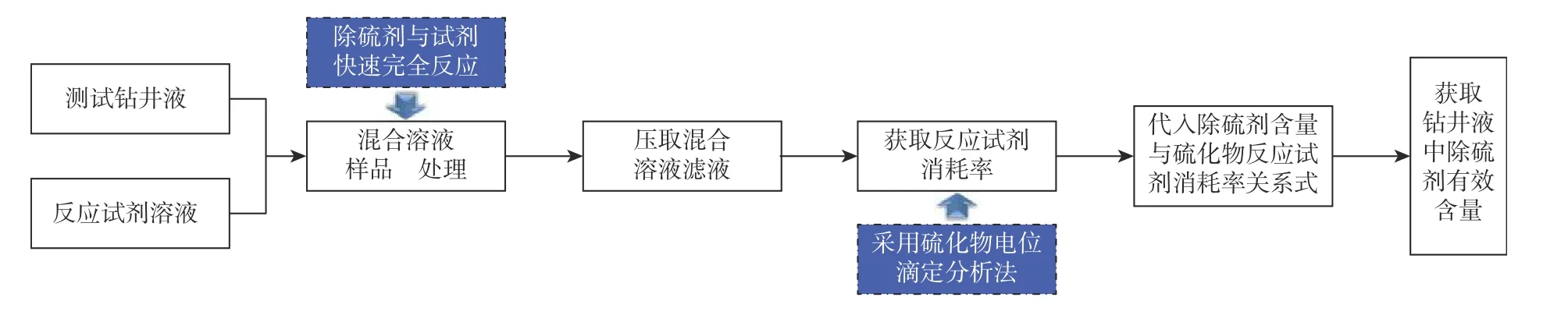

采用间接法测定钻井液中除硫剂的有效含量时,不仅要考虑操作的时效性,还需考虑测试结果的有效性。结合硫化物电位滴定分析法,通过测试样品预处理条件的筛选、硫化物反应试剂消耗率的测定、除硫剂含量与硫化物反应试剂消耗率关系式的建立,最终形成了钻井液中除硫剂有效含量检测方法。

2.1 检测需要的材料和仪器

材料:氢氧化钠;0.100 mol/L标准硝酸铅溶液,根据需要稀释成0.010 mol/L或0.001 mol/L的标准硝酸铅滴定溶液;SAOB贮备液,滴定分析时将其与等体积去离子水混合配制成SOAB(1+1)溶液;硫化物反应试剂,质量浓度≥6 000 mg/L(以硫离子计,下同),使用时采用硫化物电位滴定分析法进行标定。

仪器:ZDJ-5型电位滴定仪,217型饱和甘汞双盐桥参比电极,P-Ag-S-1-01型银硫离子选择电极,磁力搅拌器,测量天平。

2.2 消耗率关系式的建立

除硫剂含量与硫化物反应试剂消耗率的关系式的建立步骤为:

1)称取4.0 g氢氧化钠,放入磨口锥形瓶或类似容器中,并加入25 mL蒸馏水或去离子水使其溶解。

2)以25 mL蒸馏水或去离子水为基准,加质量分数为1%的除硫剂于磨口锥形瓶或类似容器中。

3)加25 mL硫化物反应试剂溶液于磨口锥形瓶或类似容器中,其质量浓度记为C1。

4)将搅拌子放入磨口锥形瓶或类似容器中密封处理,并置于磁力搅拌器上,在室温(<30 ℃)下,以300~500 r/min搅拌速度搅拌10 min后,采用快速滤纸,利用中压失水仪,压取混合液的滤液。

5)将参比电极、选择电极与电位滴定仪相连,打开电源,进入测定界面;测量杯中,加入25 mL SOAB(1+1)溶液,移取1~5 mL混合液滤液,随后补加蒸馏水至总液量为50 mL;用标准硝酸铅溶液作为滴定液,根据硫化物电位滴定分析法,测定混合液滤液中的硫化物反应试剂含量C2,并按式(1)计算出质量分数为1%的除硫剂所对应的硫化物反应试剂消耗率。

式中:η为硫化物反应试剂的消耗率,%;C1为硫化物反应试剂溶液质量浓度,mg/L;C2为样品处理后测定滤液中剩余硫化物反应试剂质量浓度,mg/L。

6)重复操作步骤1)~5),并将步骤2)中的除硫剂质量分数提高至2%、3%和4%等时,即可获得除硫剂质量分数分别为2%、3%、4%等条件下硫化物反应试剂的消耗率。

7)根据除硫剂在不同质量分数下的硫化物反应试剂消耗率,可建立除硫剂含量与硫化物反应试剂消耗率的关系式。

2.3 除硫剂有效含量检测步骤

测定钻井液中除硫剂有效含量时,首先称取4.0 g氢氧化钠放入磨口锥形瓶或类似容器中,随后加入25 mL待测钻井液,按消耗率关系式建立操作步骤3)~5)获取当前条件下的硫化物反应试剂消耗率η,将该消耗率代入建立的除硫剂含量与硫化物反应试剂消耗率关系式中,即可获得钻井液中除硫剂的有效含量,具体操作步骤如图2所示。

图2 钻井液中除硫剂有效含量检测操作步骤Fig.2 Operation steps for detection of sulfide scavenger effective content in drilling fluids

3 检测方法准确性室内分析

在实验室内,采用钻井液中除硫剂有效含量检测方法,对4口井含硫井段钻进中的钻井液样品(编号1#、2#、3#和4#)进行了测定,分析了样品中的锌基除硫剂含量,通过人为定量加入锌基除硫剂对该方法的准确性进行了分析验证。

3.1 消耗率关系式

针对选用的锌基除硫剂,采用质量浓度为6 000 mg/L的硫化物反应试剂溶液,按前述消耗率关系式的建立步骤,获得了不同除硫剂含量下硫化物反应试剂的消耗率,结果如图3所示。

钻井液中除硫剂有效含量测定值(拟合曲线的决定系数为0.997 1)可表示为:

图3 除硫剂含量与硫化物反应试剂消耗率的关系曲线Fig. 3 Relationship between sulfide scavenger content and consumption rate of sulfide reaction reagent

式中:ω为钻井液中除硫剂有效含量的测定值,%。

3.2 钻井液中除硫剂有效含量

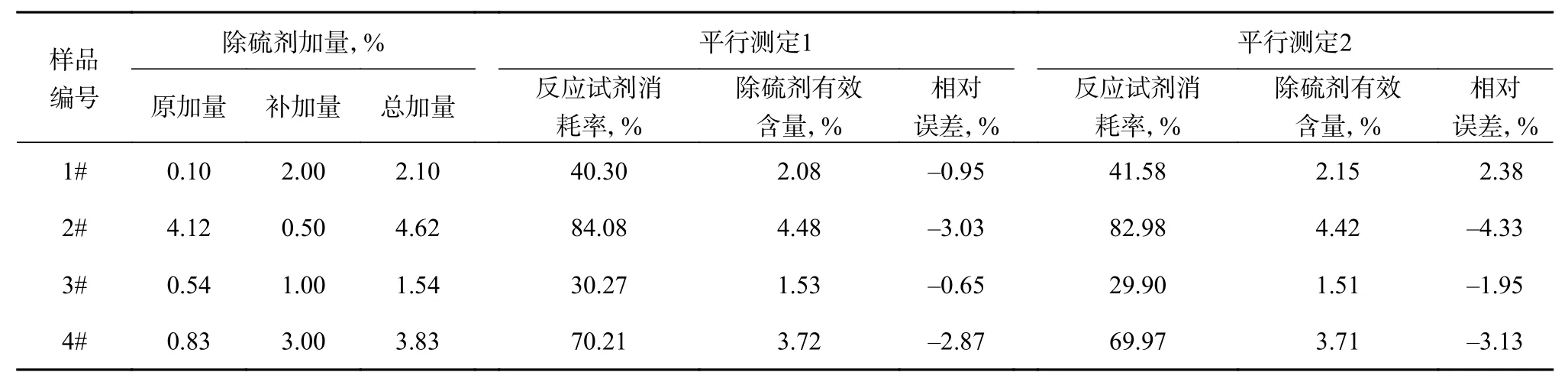

按照钻井液中除硫剂有效含量检测步骤,获取了上述4组样品对应硫化合物反应试剂的消耗率,再用建立的除硫剂含量与硫化物反应试剂消耗率的关系式,计算了4组样品对应除硫剂的有效含量,结果见表1。

由表1可知,采用提出的钻井液中除硫剂有效含量检测方法,可对钻井液中除硫剂的含量进行测定。检测得知,上述4组样品中,1#样品的除硫剂几乎消耗完毕,需向钻井液中及时补充除硫剂。

表1 钻井液中除硫剂有效含量检测结果Table 1 Detection result of sulfide scavenger effective content in drilling fluids

3.3 检测结果的误差

为进一步验证钻井液中除硫剂有效含量检测方法的准确性,继续采用上述4组样品,根据钻井液取样体积定量加入一定质量分数的锌基除硫剂,测定加入除硫剂以后钻井液中除硫剂的有效含量。每个样品采用不同的两个人平行测定,试验数据及结果见表2。

表2 钻井液中除硫剂有效含量检测方法误差分析结果Table 2 Error analysis result of detection method for sulfide scavenger effective content in drilling fluids

从表2可以看出,该检测方法检测结果相对误差的绝对值均小于5%,满足现场检测要求。

4 现场试验

钻井液中除硫剂有效含量检测方法在X井进行了现场试验。X井为一口斜井,其三开井段设计井深5 590~5 966 m,钻遇奥陶系良里塔格组与鹰山组碳酸盐岩地层。该井所钻储层天然气具有低含氮气、中含二氧化碳、高含硫化氢的特征,与该井同一断裂带的已钻邻井的硫化氢含量见表3。

表3 X井的邻井硫化氢含量统计结果Table 3 Statistical result of hydrogen sulfide content in adjacent wells

根据表3中数据,预测X井的硫化氢含量为8 340~20 850 mg/m3,属于中含硫井。因此,X井钻井过程中应做好防硫、防毒等安全预案,并根据设计要求,在钻进目的层前,向钻井液中加入1%的除硫剂,进入目的层以后补加3%的除硫剂。

X井三开实钻井段为5 599~5 862 m,钻进过程中采用钻井液中除硫剂有效含量检测方法监测钻井液中除硫剂的有效含量,并根据监测结果进行了除硫剂加量维护处理,同时同步开展钻井液中硫化氢污染检测分析。对钻井液取样分析,相关节点检测数据见图4。

如图4(a)所示,未进入目的层前,钻井过程中无气侵现象,钻井液中未检测出硫化氢污染,但2次添加除硫剂后,除硫剂均存在消耗。分析认为,这是因为钻井液循环消耗、日常性能维护、处理剂高温分解产物消耗等因素影响,导致钻井液中除硫剂有效含量逐渐降低,通过相关数据分析,该井除硫剂正常日损耗量在0.3%左右。

如图4(b)所示,考虑钻至井深5 794 m以深除硫剂有效含量降至0.41%,同时进入目的层前需要按设计要求补加3%的除硫剂,为保障目的层安全钻进,及时补充了除硫剂,实现了目的层正常钻进,并使井漏处理过程中的除硫剂有效含量维持在2.5%以上。

由图4可知,本文提出的钻井液中除硫剂有效含量检测方法,可有效检测出钻井液中除硫剂含量的变化情况,指导现场除硫剂加量维护处理,既能保障含硫井段安全钻进,又能避免除硫剂加量过多造成浪费。同时,还可监测钻井液中除硫剂点有效含量进行有效监测,保障钻井液处理硫化氢的能力。

图4 钻井液中除硫剂有效含量检测结果Fig.4 Detection result of sulfide scavenge effective content in drilling fluids

5 结论与认识

1)根据锌基除硫剂与硫化物反应试剂的线性作用关系,采用间接法,通过建立除硫剂含量与硫化物反应试剂消耗率的关系式、滴定分析钻井液中硫化物反应试剂消耗率,提出了钻井液中除硫剂有效含量检测方法。

2)在实验室内,对钻井液中除硫剂有效含量检测方法的准确性进行了验证。验证结果表明,该检测方法可有效检测钻井液中除硫剂的含量,测定结果相对误差的绝对值<5%。

3)在现场进行了钻井液中除硫剂有效含量检测方法试验,试验表明,该检测方法可定量检测钻井液中除硫剂含量的变化情况,有效指导现场钻井液中除硫剂含量维护,保障含硫井段安全钻进。