超宽钢板铁路运输装载加固装置设计及有限元分析探讨

陆 松,马欣然,胡 淦

(中国铁道科学研究院集团有限公司 运输及经济研究所,北京 100081)

铁路运输在钢铁产品的运输市场中所占比重约40%,内陆地区的钢铁企业基本上将铁路作为运输产品的首选方式。现行的国内铁路钢板运输方案,主要采用在铁路车辆地板上铺垫稻草垫,装载钢板后,再采用钢丝绳、紧固器等材料加固来确保运输安全,存在装载时亏吨、加固材料一次性使用成本较高、作业时间长等缺点。受车辆装载尺寸和铁路限界限制,使用敞车装载,长钢板长度一般小于12 500 mm,宽度小于2 800 mm;使用平车装载,钢板宽度小于3 300 mm,长度小于13 400 mm。铁路运输钢板宽度超过3 300 mm属于超限运输,既不经济,也会影响铁路正常运输秩序[1-2]。鉴于国内钢厂生产的超宽钢板宽度已达到4 000 mm以上,现有铁路运输装载加固方案已难以满足超宽钢板铁路运输要求[3],根据我国通用敞车、平车的结构特点,设计超宽钢板铁路运输方案及专用装载加固装置,可以实现将敞车、平车不超限运输钢板的宽度提高到3 900 mm,超限运输情况下钢板最大宽度达到4 200 mm。

1 超宽钢板铁路运输装载加固装置设计

1.1 设计原则

为提高超宽钢板铁路运输的经济效益,同时保障其运输过程的安全性,超宽钢板装载加固装置的设计应遵循安全性、易操作性、经济性的原则。

(1)安全性原则。安全可靠是对超宽钢板装载加固装置设计的最基本要求,也是决定技术方案是否可行的关键。涉及安全的因素包括结构强度、钢板装载后的重心位置、运行过程中货物稳定性等。结构强度必须满足相关规章的要求,考虑到运行工况的复杂性和存在的不可预知性,超宽钢板装载加固装置结构的理论最大应力应不超过许用应力设计。根据《铁路货物装载加固规则》,为保证行车安全,装钢板后,重车重心等参数需要满足要求。

(2)易操作性原则。货物装载加固装置不仅关系到货物运输的安全,其是否易于操作也直接影响着货物装卸的效率。为保证加固措施的全面实施,超宽钢板装载加固装置及装载加固方案应易于施工操作,同时,应考虑装车、卸车基于易装易卸的思路设计装载方法。装载加固装置除装卸作业外,还应考虑回收、存放的便捷,因而装载加固装置要有较强的整体性,便于日常的管理,减少途中配件丢失的可能。

(3)经济性原则。为了确保铁路在运输市场上的竞争力,必须在保证安全的同时兼顾经济效益,从货主经济利益出发,尽可能选用综合费用最低的方案。影响超宽钢板装载加固装置经济性的因素包括装载加固装置的自重、种类、使用寿命(由结构合理性决定)等。满足使用的前提下应尽可能使装载加固装置的座架种类达到最少,一方面可以节省座架初期制作投资,另一方面确保装车时根据钢板规格正确选用座架型号,可以保障运输安全,简化现场操作流程,便于管理[4-6]。装载加固装置形式的合理性一方面影响到其自重,另一方面也影响到其使用寿命。应优选装载加固装置结构形式,避免结构不合理,使用中受损、变形,影响使用寿命。

1.2 基本结构形状设计

超宽钢板铁路运输主要通过钢板斜装的方式来避免或降低运输过程中的超限等级,为确保装载加固装置结构的合理性,有效减轻装置自重,装载加固装置基本结构以三角形为基本单元,以三角形单元的稳定性来保证所组成结构体的整体稳定性[7]。加固装置的形状主要有双面倾斜(△形状)方式和单面倾斜(⊿形状)方式2种,其中双面倾斜方式装载钢板时容易确定重车重心,不易偏移,但适应板宽范围较窄,且由于钢板装后重心较高,车辆装载量难以达到满载。而单面倾斜的方式适应钢板宽度范围大,如结构设计合理可在现有重车重心高及偏心限值下较充分利用车辆载重能力。

钢铁企业生产的钢板种类繁多,根据车辆的结构特点,为节省装载加固装置投资成本,简化铁路现场操作流程,应尽可能使载加固装置种类最少,可采用基本座架附加不同部件的方式,基本座架具有相对的独立性,通过附加不同部件调整超宽钢板装载角度和支距的变化,满足斜装不同宽度钢板时重心偏移不超过100 mm、重车重心高不得超过2 000 mm的运输安全要求,降低超限等级,实现装载量的最大化[8]。

综合考虑以上因素,得出基本座架应具有相对的独立性,可保证在承载后连同货物满足倾覆稳定性的运行安全要求;根据敞车、平车结构的不同特点,在基本座架上附设加固定位座架的结构件;根据钢板不同规格范围,在基本座架下方不同的支距上安设钢板下支座、在基本座架上方安设与下支座角度相称的不同高度的钢板上垫座。通过这些技术措施,敞车、平车斜装钢板时只需各使用一个基本座架,在此基本座架上通过选用、安设不同的下支座和上垫座,即可实现变换角度和支距,既可以满足斜装不同宽度钢板时重心横向偏移不超过100 mm的运输安全要求,又能达到降低超限等级的目的,还使座架的制作量大大减少,降低初期投资。敞车、平车装载加固装置“⊿形状”的基本结构形状如图1所示。

图1 装载加固装置“⊿ 形状”的基本结构形状Fig.1 Basic structural shape of the “⊿ shape” loading reinforcement device

1.3 参数计算确定

钢板的铁路运输关键参数为最大装载量、偏心程度、重心高等,钢板装载在车辆上的最大装载量、偏心程度、重心高与钢板宽度、长度、倾斜角度等密切相关。车辆不偏重可通过钢板沿车辆纵向对称装载来实现,车辆偏载量、重车重心高、装载量等则是通过设定合适的装载角度来实现。因此,超宽钢板的倾斜角度是决定运输方案的装载质量、重车重心高、超限等级等指标的关键因素。根据《铁路货物装载加固规则》要求,为保证行车安全,使用座架斜装钢板后,钢板重心在车地板上的投影横向偏离车辆纵中心线不得超过100 mm;重车重心高不得超过2 000 mm。考虑到实际作业存在的装载偏差,同时以重车重心高2 000 mm这一限值来确定不同规格钢板斜装时的装载量。

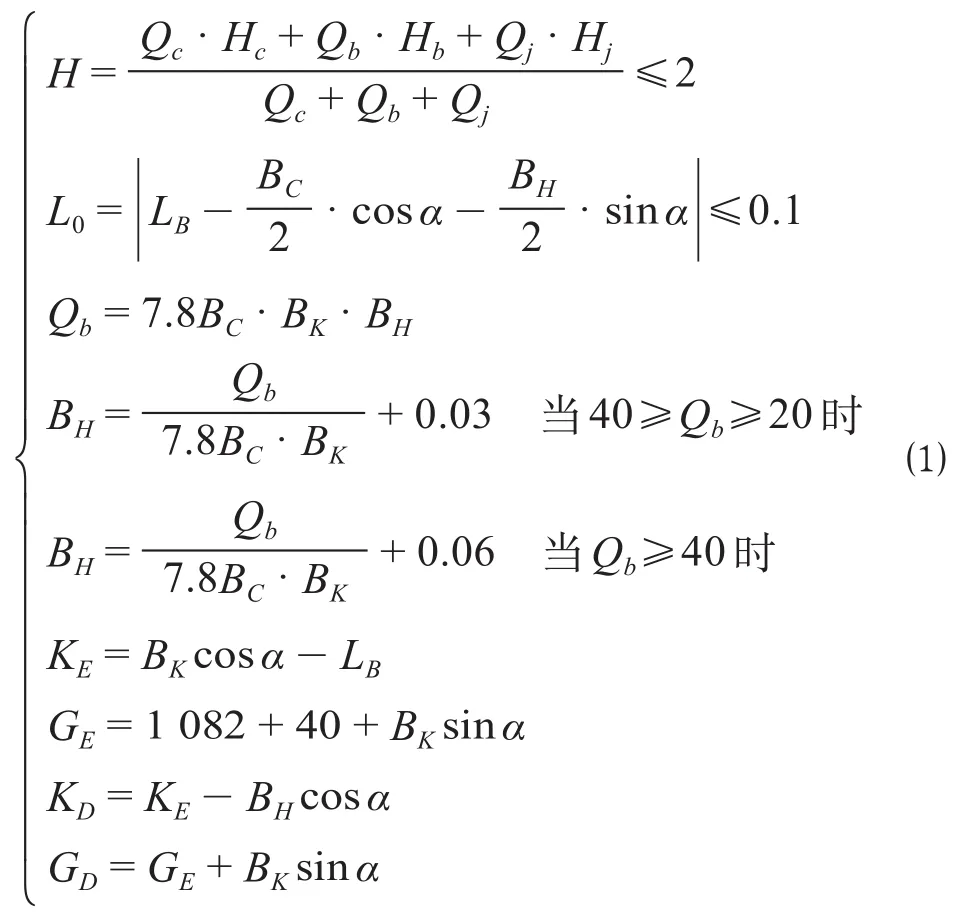

为了在满足重车重心高不超过2 000 mm、横向偏心不超过100 mm、装载量达到最大前提下确定基本座架倾斜角度的目标,以基本座架为基础,以敞车装载为例,建立超宽钢板斜装角度与车辆参数、钢板参数、装载要求等关系式如下。

式中:H为重车重心高度,m;Qc为车辆自重,t;Qb为钢板总重,t;Qj为装置质量,t;Hc为车辆重心高度,m;Hb为钢板重心高度,m;Hj为装置重心高度,m;Lo为货物重心距车辆纵中心线的距离;LB为钢板下支点距车辆纵中心线的距离,m;α为倾斜角度,°;BC为钢板长度,m;BH为钢板总厚度,m;BK为钢板宽度,m;KE,KD分别为钢板顶部E,D点距车辆纵中心面的距离,m;GE,GD分别为钢板顶部E,D点距轨面距离,m。

以60 t级敞车装载为例,分别计算倾斜角度为43°,47°,50°时,超宽钢板斜装后各参数关系如表1所示。由表1可知,装载角度采用43°时,在横向偏心量和重车重心高都满足安全条件的情况下,装载量最大,可达到58 t。

表1 超宽钢板斜装后各参数关系Tab.1 Relationship among parameters of ultra-wide steel plate after loading

2 超宽钢板铁路运输装载加固装置强度有限元分析

为满足铁路运行安全,超宽钢板装载加固装置的座架结构强度必须满足相关规章的要求,根据选用材料的不同,装载加固装置的最大工作应力不得超过材料许用应力。设计座架中钢结构主要用材选择较为通用的Q235为例,则装载加固装置最大工作应力不得超过160 MPa。针对不同的工况,对装载加固装置强度进行有限元分析,查验结构强度是否满足要求。

2.1 几何模型搭建

有限元模型将实际问题中难以求得准确值的问题,利用数学近似的方法对实际物体进行几何模拟,在工程中得到广泛的应用。有限元模型是一组仅在节点处连接、仅靠节点传力、仅在节点处受约束的单元组合体,是将这种关系表达出来的图形,即力学模型。目前,主要依靠成熟的商业软件,对实际物体的物理性质及数学几何关系进行明确,并对物体的材料进行参数的选取以完成模型的搭建。

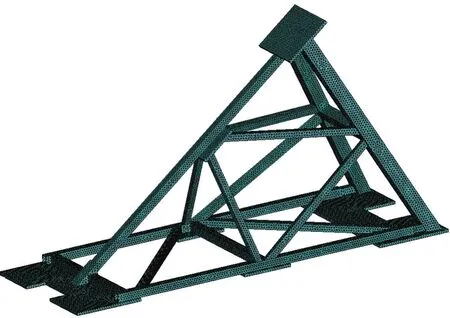

选取装载加固装置使用材料并确定参数,对装载加固装置进行模型边界节点选取,然后进行有限元网络划分,完成有限元模型的搭建。超宽钢板装载加固装置为三角形结构刚座架,以通用材料Q235作为装载加固装置的结构材料,对应的弹性模量取208 GPa,泊松比取0.28[9-10],利用软件构建装载加固装置力学模型,根据装载加固装置几何特点,选用三角形单元划分单元网格,共43 456个节点,132 294个单元,装载加固装置单元划分图如图2所示。

图2 装载加固装置单元划分图Fig.2 Unit division of loading reinforcement device

2.2 施加载荷求解

在完成基本有限元模型的创建后,需根据物理模型提供的简化或近似边界条件对模型进行加载和求解。由于超宽钢板铁路运输过程中实际受力情况比较复杂,基于安全考虑对载荷进行适当简化,并对施加的载荷分2种工况进行分析。

(1)静载状态。超宽钢板装载加固装置的倾斜角度为43°,按照1辆车放置2个装载加固装置承载的工况进行计算。取满载60 t,动载系数取1.4,根据压杆稳定性计算结果,压力载荷为12.7 t,静载状态下装载加固装置应力云图如图3所示。在12.7 t压力作用下,单个装载加固装置最大正应力约为65 MPa,发生在垫座根部附近,小于材料的需用应力160 MPa,强度满足要求。

(2)极限工作状态。超宽钢板装载加固装置的钢座架极限工作状态为:同时承受60 t钢板压力和调车作业产生的60 t钢板的摩擦力作用。由于钢板与座架之间摩擦系数取0.4,钢座架受到的最大纵向摩擦力为12.7×0.4 = 5.08 t。在这2个力的综合作用下,按第四强度理论计算,极限工作状态下装载加固装置应力云图如图4所示。在12.7 t压力和纵向5.08 t摩擦力同时作用下,单个装载加固装置最大正应力约为140 MPa,发生在垫座根部,小于材料的需用应力160 MPa,因而强度满足要求。

图3 静载状态下装载加固装置应力云图Fig.3 Stress cloud diagram of loading reinforcement device under static load

图4 极限工作状态下装载加固装置应力云图Fig.4 Stress cloud diagram of loading reinforcement device in extreme working condition

2.3 试验测试

为检验超宽钢板装载加固装置在不同工况下是否能满足安全装载要求,对平车运用装载加固装置装运超宽钢板进行静态试验和运行试验。静态试验主要验证钢板斜装方式货物不偏载,在平车上按照不同支距、不同倾斜角度放置斜装钢座架,装载不同厚度、不同宽度、不同块数的钢板,使用轮重测定仪测量车辆各轮在空、重载下的轮压,再计算货物重心的偏移量。运行试验主要是检验货车以不同速度通过小曲线或小号道岔对钢板横向加固强度的影响,尤其是平车装载宽度为4 200 mm钢板时对横向稳定性的影响。试验车辆编组采用专列形式,包括机车、试验货车、隔离车、试验货车和其他车辆。

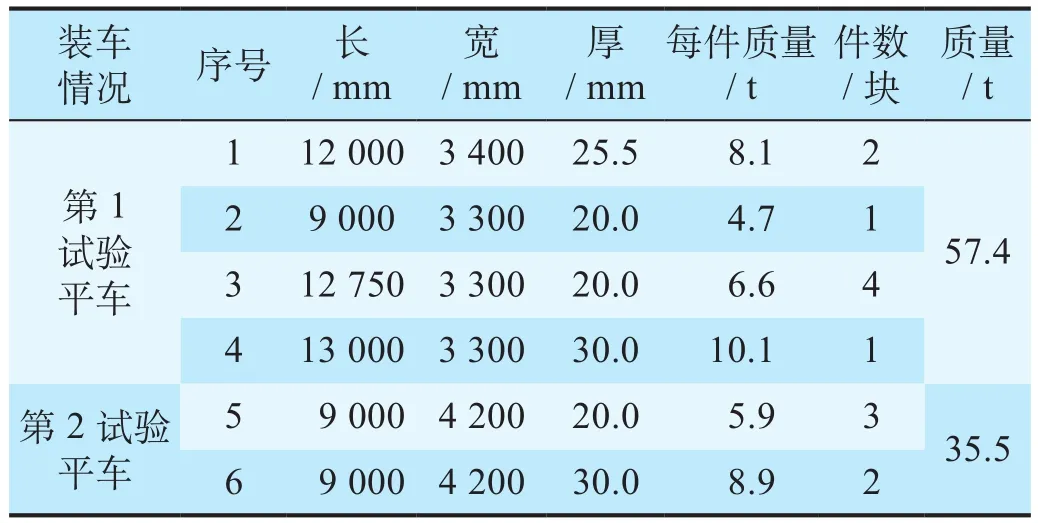

试验选取具有代表性的宽度为3.3 ~ 3.4 m和4.2 m的钢板,按所装载的钢板长度不同分别使用4个及2个超宽钢板装载加固装置,分2车装载在上海宝山钢铁公司进行静载和厂内运行试验。第1试验平车装载宽3.3 ~ 3.4 m、长9 ~ 13 m的钢板,使用4个超宽钢板装载加固装置,第2试验平车装载宽4.2 m、长9 m的钢板,使用2个超宽钢板装载加固装置。装载的钢板规格如表2所示。

表2 装载的钢板规格Tab.2 Specification of steel plates loaded

结合试验数据,对平车运用装载加固装置装运超宽钢板进行货物重心偏移量计算,以及装载加固装置结构关键点强度分析,得到以下测试结果。

(1)货物重心偏移测试结果。第1试验平车装载钢板后采用轮重测定仪测定各轮质量,计算后得出:车辆两侧装车后横向偏载2.9 t,换算为横向偏心35 mm,满足《铁路货物装载加固规则》要求。对装载后货物空间尺寸测量,不超限。第2试验平车装载完毕后用轮重测定仪测得数据,计算得出:车辆横向偏载1.6 t,换算为横向偏心8 mm,符合试验要求。

(2)静强度测试结果。考虑到使用中必须保证一定的安全系数,试验中,在第1试验平车静态额定载荷的基础上,进行了1.5倍额定载荷的静强度试验,在该载荷作用下测得超宽钢板装载加固装置承受的最大应力值也只有20 MPa,远小于材料的许用应力值。

(3)运行试验结果。按厂内限速条件进行侧向通过9号道岔、通过最小半径R225曲线和S曲线、最高运行速度达54 km/h及20 km/h紧急制动等工况试验。试验中测得超宽钢板装载加固装置各点最大应力值为49.8 MPa。

经试验结果分析,超宽钢板装载加固装置在静载和运行及紧急制动等工况下,强度满足安全要求,并且装车后,实际最大偏载情况满足运用安全要求,且能降低超限等级。

3 结束语

根据目前超宽钢板市场情况和铁路运输能力,我国铁路超宽钢板运输技术方案现阶段宜利用现有通用敞车、平车,采取可拆卸重复使用的装载加固装置斜装的方式进行运输。经有限元分析及验证,设计的超宽钢板装载加固装置结构强度能够经受正常调车作业及列车运行中所产生的各种力的作用,相关技术指标可以满足《铁路货物装载加固规则》等安全运输要求,并且可以达到提高单车钢板装载量、降低超限等级的目的,进而提高超宽钢板铁路运输经济性。由于装载加固装置的整体性好,便于装卸操作及日常管理,具备推广和试用的条件。