转炉倾动扭力杆支座缺陷分析及对策

章勤奋 高 炎 师 骅

(武钢有限设备管理部 湖北 武汉:430080)

转炉倾动机构属于典型的低速重载冶金设备,在正常使用过程中,设备运行平稳,使用寿命较长。但在设备异常使用的情况下,特别是一些关键零部件出现故障,将极大地影响倾动机构本体设备的使用寿命,甚至对倾动机构本体设备造成“致命”损伤。某厂转炉倾动机构采用四点啮合全悬挂柔性传动型式的力矩缓冲平衡机构为扭力杆装置。在转炉倾翻过程中,倾翻力矩最终传递至扭力杆,依靠扭力杆自身的扭曲变形来缓存转炉机构的转动冲击。在传递倾翻力矩的过程中,扭力杆支座承受较大的循环拉力和压力。由于扭力杆支座存在设计缺陷,导致支座在安装以及使用过程中问题较多,影响转炉炼钢生产的顺利进行。

1 转炉倾动机构设备简介

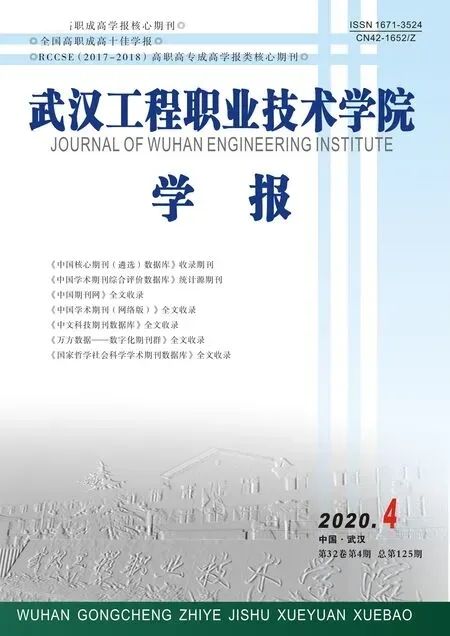

转炉倾动机采用四点啮合全悬挂柔性传动型式,主要由四台交流变频电动机、四台电磁液压制动器、四台一次减速器、一套二次减速器、扭力杆平衡装置、事故止动装置、稀油集中润滑站等部分组成,详见图1。力矩平衡机构为单扭力杆装置。倾动机全悬挂传动形式在末级传动中由4个一次减速机驱动同一个大齿轮,而整个悬挂减速器通过曲柄与扭力杆装置连接。扭力杆装置通过扭力杆自身扭曲变形来抵抗倾动机构运行时产生的力偶矩,从而保证减速器相对平衡。扭力杆装置的作用是防止悬挂在耳轴上的传动装置绕耳轴旋转,能够将传动装置的反力矩传递到基础上。这种装置是一种性能很好的柔性抗扭缓冲装置,它的缓冲原理是利用细长的扭力杆的弹性变形来吸收能量,把外力矩转化为扭力杆的扭转弹性变形,从而起到缓冲的作用。抗扭装置工作时,不使耳轴轴承受附加载荷。此装置具有良好的缓冲性能,能够降低传动件上的动载最大值。

图1 转炉倾动机示意图

2 倾动机构运行中存在的问题

转炉倾动设备在正常运行过程中,由于扭力杆装置的作用,保证了整个倾动系统的运行平稳。在转炉转动过程中,扭力杆上下支座承受较大的拉力和压力的循环作用。根据现场设备的运行状况,发现扭力杆装置存在以下问题。

2.1 扭力杆支座的结构强度不能满足使用要求

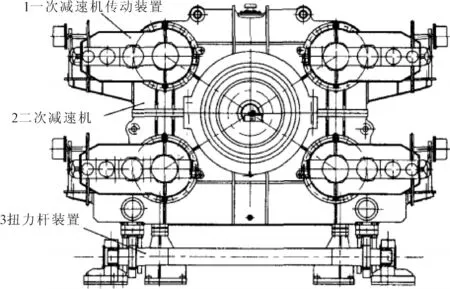

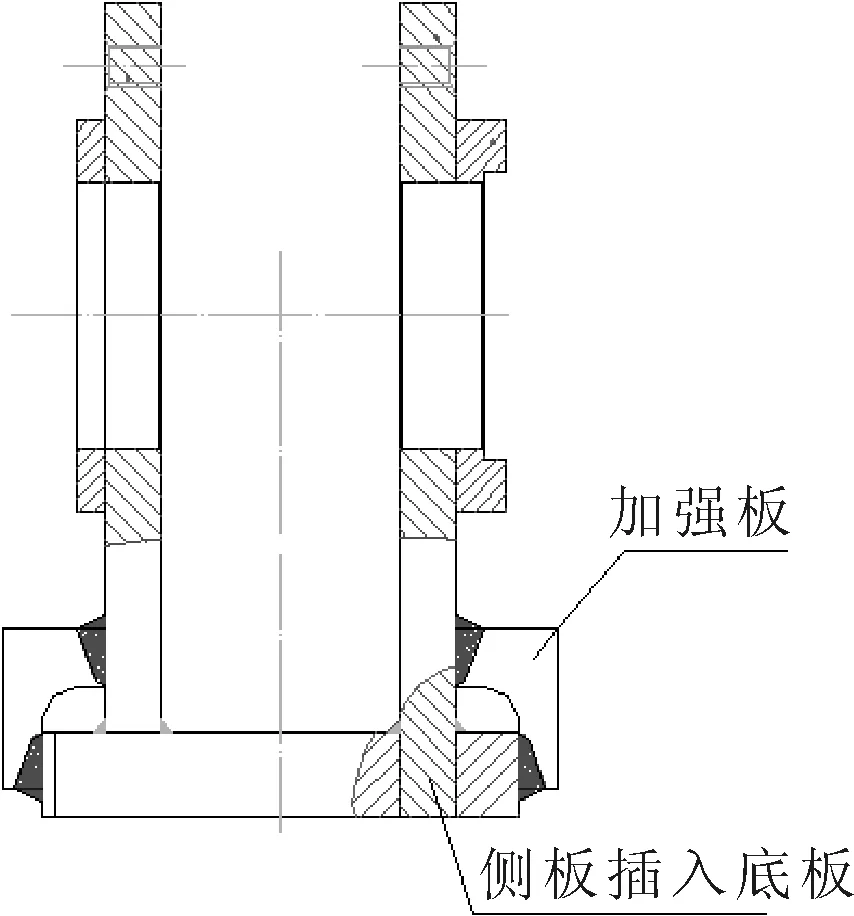

扭力杆支座的两边侧板与底板的焊接形式为双边角焊缝焊接(见图2所示),焊缝高度10mm。在转炉转动过程中产生的拉力和压力的循环作用下,双边角焊缝产生开裂缺陷。

图2 扭力杆支座简图

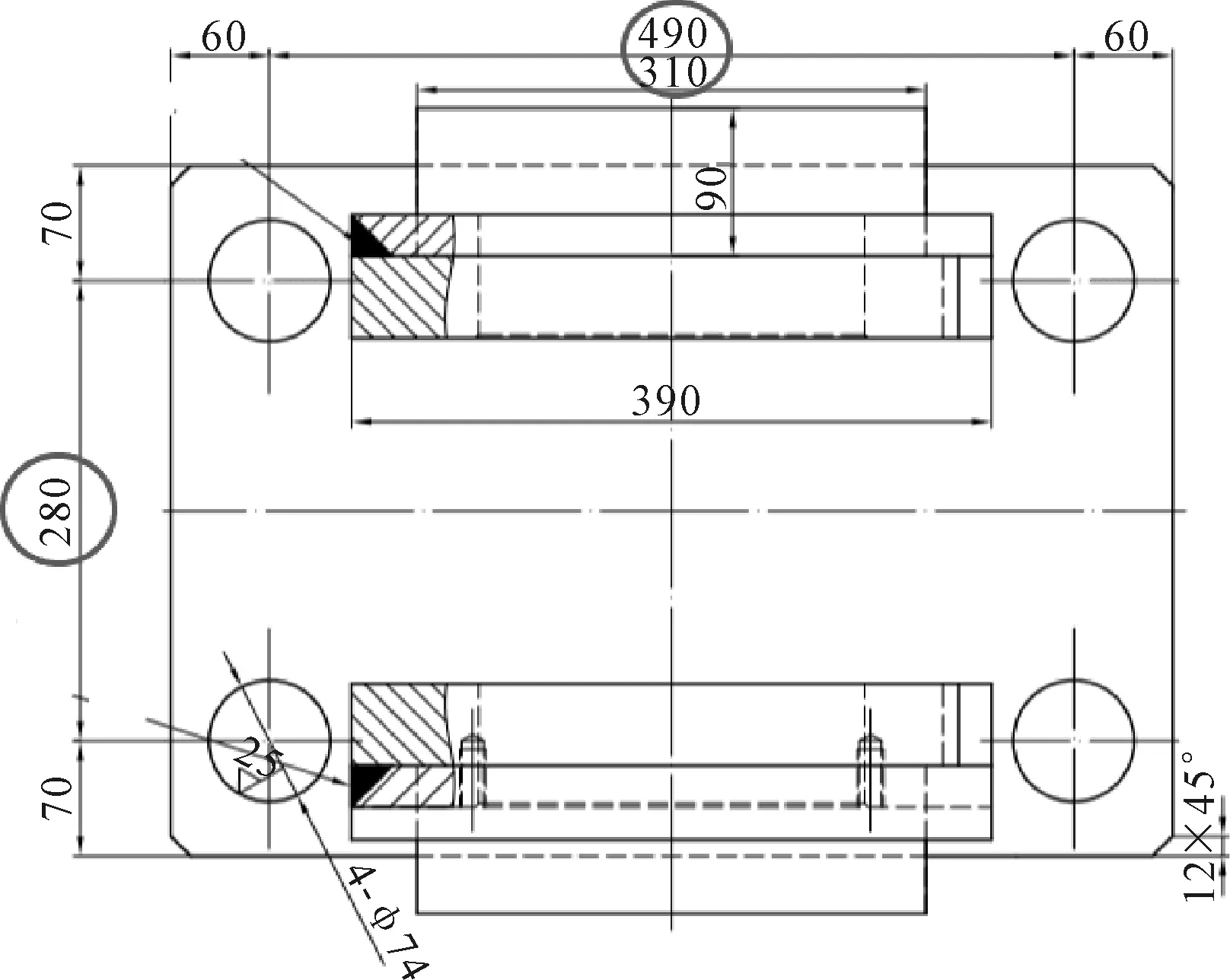

2.2 扭力杆上下支座连接螺栓孔分布尺寸不合理

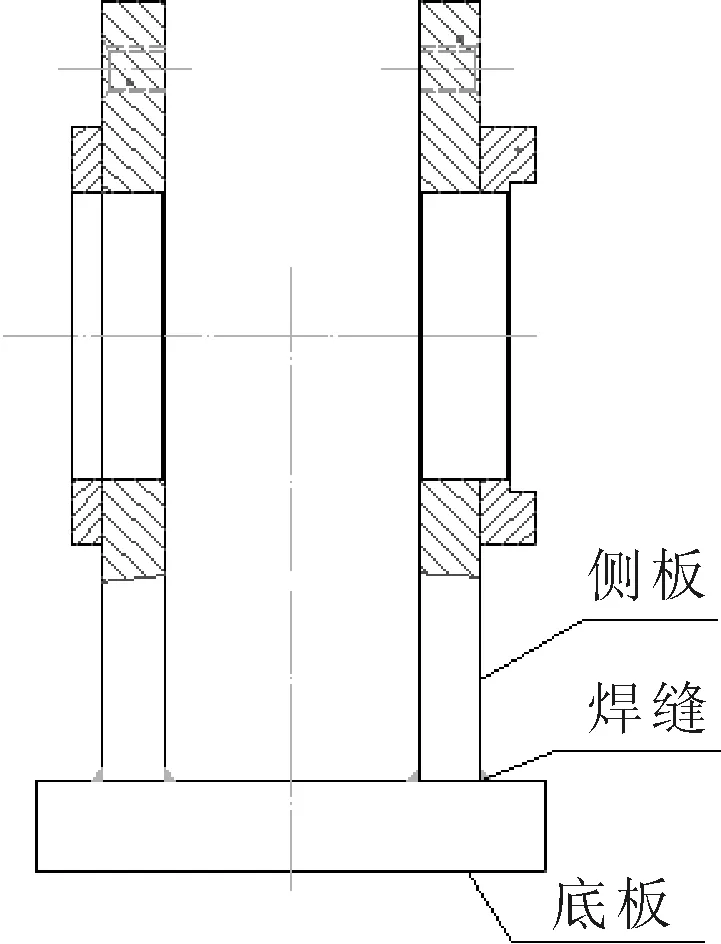

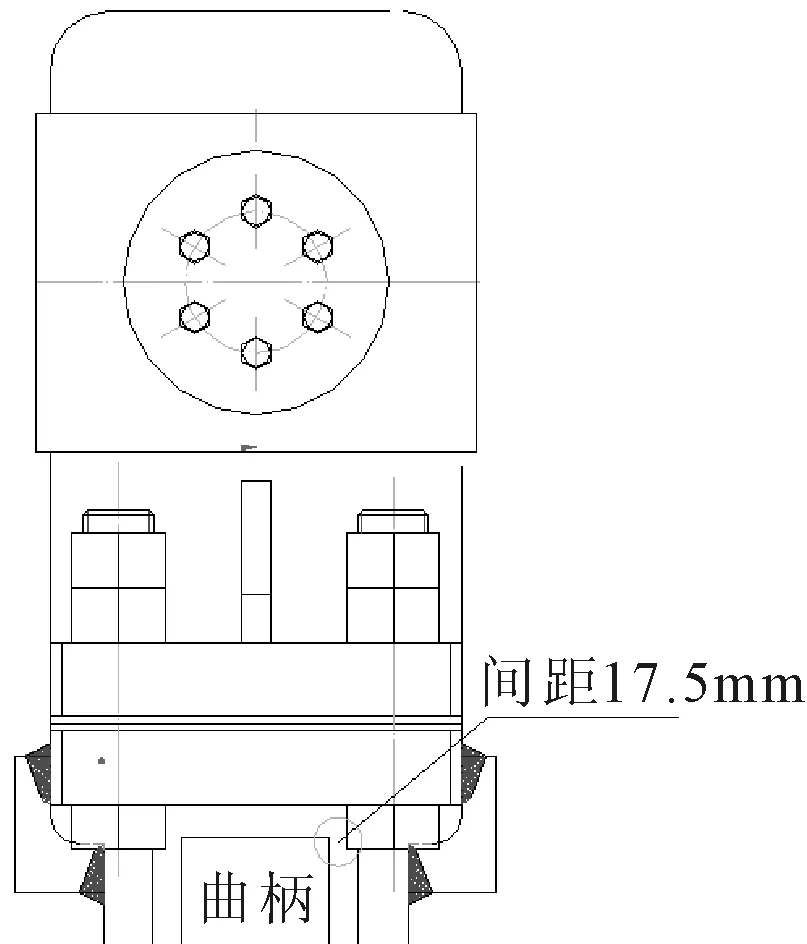

扭力杆支座的连接螺栓孔共有4个,横向螺栓孔距为250mm,纵向螺栓孔距为460mm。在安装螺栓时,由于纵向螺栓孔距太小,导致螺杆头部与支座本体产生干涉,需要将螺栓头部或者支座本体切割修整后方可安装螺栓。横向螺栓孔间距为250mm,安装螺栓后,由于螺栓头部宽带尺寸为95mm,曲柄宽度为150mm,导致螺栓头部与曲柄之间的间距只有2.5mm(见图3所示,划圈区域为螺栓头部与曲柄间距),在转炉运行中,扭力杆装置发生扭曲变形,容易造成螺母撞击曲柄。

图3 螺栓与曲柄安装位置示意图

螺栓头部与曲柄之间的间距:

L=(L1-L2-L3)/2=(250-150-95)/2=2.5mm

式中:L1为横向螺栓孔间距,L2为曲柄宽度,L3为螺栓头部宽度。

3 改造措施

3.1 改造扭力杆支座侧板与底板的焊接形式

将底板上与侧板连接的位置开孔,然后将两块侧板插入底板后焊接,提高底板与侧板的连接强度(见图4)。

图4 改造后支座简图

侧板与底板间角焊缝高度由10mm增加到15mm,在侧板与底板之间焊接两块“7”字形加强板,提高侧板与底板的连接强度(见图5),“7”字形加强板长度为310mm,制作坡口后与侧板焊接焊缝高度为50mm,与底板焊接焊缝高度为48mm,侧板焊缝长度为330mm。

图5 支座螺栓孔分布示意图

在转炉转动过程中,支座侧板与底板焊缝主要承受拉力,根据《钢结构设计规范》中直角焊缝强度计算公式以及受力分析可知:

原设计结构角焊缝处应力

式中:F为支座侧板与底板焊缝承受的拉力;h1,h2为侧板两侧的角焊缝高度;L为侧板焊缝长度。

将角焊缝高度由10mm增加到15mm后,角焊缝处应力

σ2=F/[(h1+h2)L]=F/[(15+15)330]

在角焊缝高度增加到15mm的基础上,增加“7字”形加强板后,角焊缝处应力

σ3=F/[(15+15)330+310(50+48)]=F/40280

σ3/σ1=0.164,改造后焊缝应力只有原结构焊缝应力的16.4%,焊缝应力大大减少。

3.2 调整支座螺栓孔分布距离

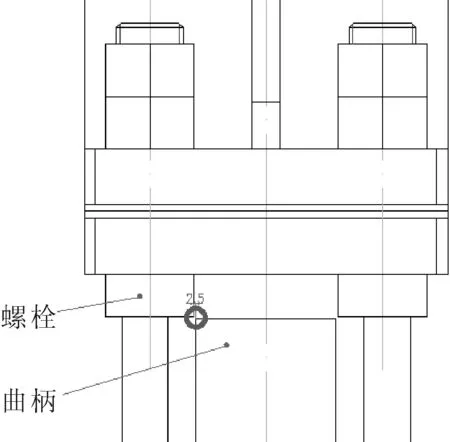

将横向与纵向孔距分别增加到280mm,490mm(见图5)。消除了螺栓与支座本体的干涉问题,将螺母与扭力杆曲柄之间的距离由2.5mm增加到17.5mm,避免了螺母与曲柄相互碰撞的问题(见图6)。

图6 曲柄与螺母间距增大

4 改造后效果

(1)通过调整支座螺栓孔距,消除了螺栓与支座本体在安装过程中的干涉问题以及螺母与曲柄的相互碰撞问题。

(2)通过支座结构形式优化改造,加强了扭力杆支座的结构强度,原支座使用寿命只有1年,结构改造后,使用3年未出现问题。