合金化热镀锌板的腐蚀行为研究

白会平 周元贵 周小舟 雷泽红 谢 芬 杨 芃

(1.宝钢股份中央研究院武汉分院(武钢有限技术中心) 湖北 武汉:430080;2.宝钢股份武汉钢铁有限公司冷轧厂 湖北 武汉:430083)

相比于普通钢板而言,连续热镀锌产品具有美观、耐腐蚀能力强等特点,广泛应用于建筑、家电、汽车、电子等各个领域。在钢带表面热镀一层锌层后,耐腐蚀性能大幅度提升。热镀锌层属于典型的阳极型覆盖涂层,对钢板的保护作用有两种:屏蔽保护和电化学保护[1,2]。钢板表面镀锌层能将钢板与腐蚀环境隔离开来,当镀锌板表面完好时,只发生锌的腐蚀,由于锌腐蚀产物对钢板表面有较好的保护作用,所以腐蚀速度会非常慢,寿命是未镀锌钢板的15-30倍。即使镀锌板在加工、安装、使用过程中,表面发生划伤,或者其他原因造成表面局部破坏,钢带从伤口中暴露在环境之中,在电化学腐蚀过程中,由于镀锌层的电位比铁低,是腐蚀电池的阳极,因此受到腐蚀,铁是阴极,只起到传递电子的作用,从而受到保护。

合金化热镀锌(GA)板是当前热镀锌钢板研究中最活跃的领域之一[3,4]。合金化镀锌板就是以纯锌热镀锌钢板为基板,进行合金化处理而得到。GA板生产工艺是把经过表面处理的钢板退火后,在锌池中浸镀几秒钟,经锌锅镀锌并由气刀控制锌层的厚度,然后到锌锅上方的合金化炉经扩散退火处理,通过Fe和Zn的互相扩散,使锌层转变成Fe-Zn合金层。与普通的热镀锌钢板相比,合金化镀锌板具有更好的耐腐蚀性、耐热性、涂着性、焊接性和成形性,因此广泛应用于汽车车身制造领域。

金属镀层的腐蚀行为取决于镀层的织构、形貌和化学成分[5-7]。本文采用中性盐雾实验研究了影响GA钢板腐蚀行为的关键因素。

1 试验材料与方法

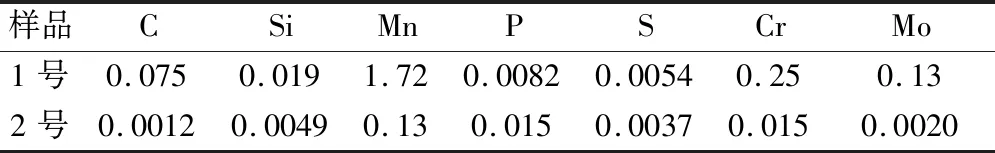

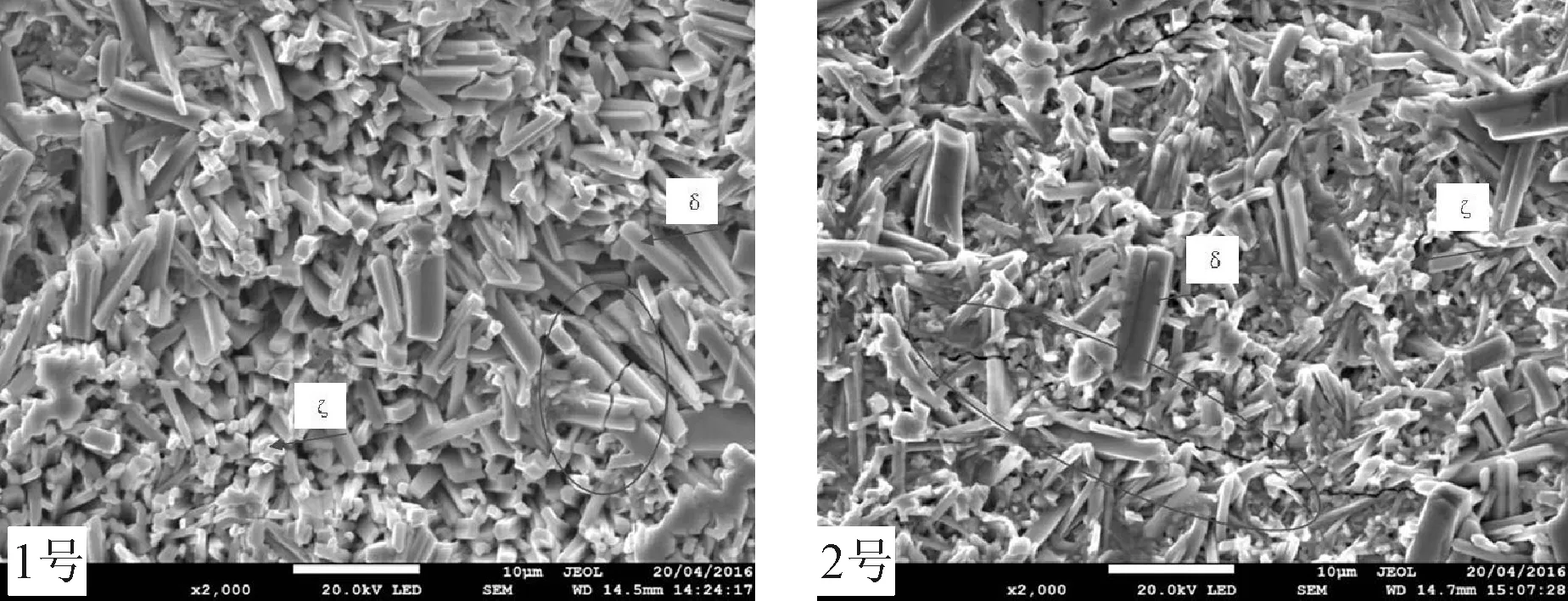

实验材料是两种合金化热镀锌钢板,均在武钢有限各分厂完成。其完整工艺流程为:铁水脱硫→转炉冶炼→连铸→板坯检查及清理→板坯加热→热连轧→层流冷却→除鳞→酸洗连轧→热镀锌→合金化(ZF)→光整→包装。二者除基板材料不同外,其镀锌工序的机组速度、锌液组成、锌液温度以及合金化温度等工艺参数完全相同,分别命名为1号和2号样板,其锌层重量均控制在50/50g/m2,实际测得1号和2号样板锌层厚度分别为50.8g/m2和50.9g/m2,其化学成分见表1。

表1 合金化镀锌板化学成分(wt%)

盐雾试验采用SUGA盐雾试验箱,试验条件如下:NaCl溶液浓度为5%;试样摆放角度为30°;盐雾箱温度按35±2℃控制;喷咀压力为0.5MPa。试样大小为75mm×150mm,试样表面平整,无擦划伤;试样表面用酒精棉球进行擦洗,保证试样表面洁净无油污;试样边部用专用透明胶带进行封边处理。盐雾试验需要平行试样3块,盐雾时间为72h。

采用Quanta 400扫描电子显微镜和光学显微镜对GA钢板的表面和截面微观形貌进行观察;将GA钢板表面轻微的抛光,采用光学显微镜观察镀层中的裂纹分布。

采用Dektak XT光学表面轮廓仪检测合金化镀锌板表面粗糙度。采用辉光放电光谱仪(GDOES)分析Fe、Zn、Al元素在镀锌板表面的分布情况。

2 结果与讨论

2.1 盐雾实验

本次盐雾实验雾粒沉降量为1.5mL/80cm2·h,72小时盐雾实验后的照片如图1所示。从图1中可以看出:(1)1号样品的锈蚀面积远小于2号样品。(2)1号样品表面以白锈(即氧化锌)为主,边部含有少量红锈,表明镀锌层还比较完整,镀锌层的阳极保护作用使腐蚀大多发生在镀锌层,钢板腐蚀比较轻微。(3)2号样品在喷雾72小时后,表面出现大量红锈,表明表面镀锌层已经大面积破坏,锌层的阳极保护作用失效,发生了钢板腐蚀。盐雾试验表明1号合金化热镀锌板相较于2号样板具有较高的耐中性盐水腐蚀性能。

图1 合金化镀锌板72小时盐雾实验结果

镀锌层在腐蚀环境下会形成一层多孔的锌的氧化物薄膜,形成的机制是锌的溶解或者再沉淀。多孔薄膜会引起锌通过高孔隙率区域的择优腐蚀。锌的腐蚀遵循直线规律,锌溶解后,锌的氢氧化物会在钢板表面沉淀,形成第二种阻挡层。虽然锌的腐蚀速度随腐蚀环境的不同而异,但在相同的条件下,锌的腐蚀速度相对于钢来说要慢得多。由此可见,镀锌钢板的寿命由腐蚀环境和表面镀层所决定,与钢基本身成分及合金化镀层的镀层组分、均匀致密度及孔隙率息息相关。随着盐雾时间的延长,一旦镀锌层消耗殆尽,钢板红锈产生会取决于钢板本身成分,1号样品钢基中含有较高的Cr元素,Cr元素是典型钝化元素,可提升钢板本身耐盐水腐蚀性能。

2.2 表面和截面形貌

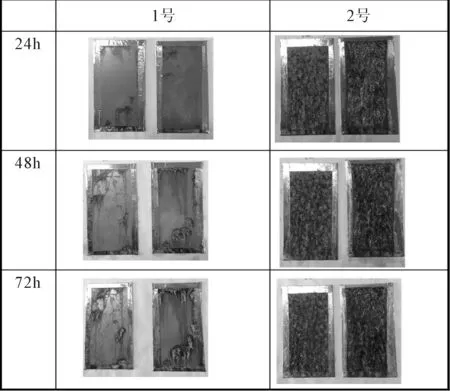

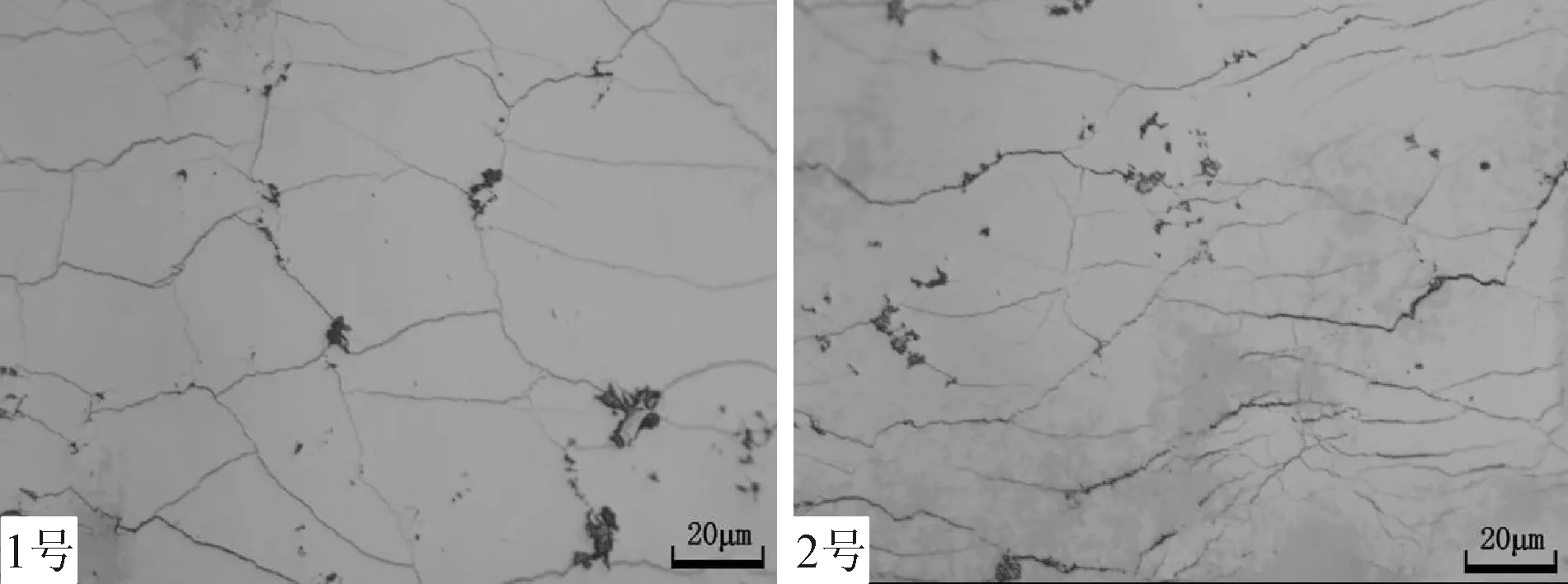

采用扫描电镜观察GA板的表面形貌,如图2所示。从图2中可以看出:(1)合金化镀层中均存在δ相和ζ相。δ相(FeZn6.67-11)由Γ1相(FeZn4、Fe11Zn40或Fe5Zn21)与液态锌在约672℃时包晶反应生成,六方晶格,δ相呈柱状;ζ相(FeZn13、FeZn15)由δ相与液态锌在530℃时包晶反应生成,单斜晶格,ζ相一般存在于镀层最外面,呈粒状。(2)合金化镀层中δ相和ζ相两者含量比不相同,1号样品中δ相比例略高于2号样品。(3)在合金化镀层中均存在裂纹。裂纹形成是热镀锌层的合金化过程中不可避免的,所以将镀层表面用OPS轻微抛光,采用光学显微镜观察GA镀层中裂纹分布,如图3所示。

图2 合金化镀锌板表面形貌

图3 合金化镀锌板镀层表面裂纹分布

图3的裂纹分布结果表明1号样品裂纹数量明显低于2号样品,而且1号样品中裂纹之间的间距更宽。

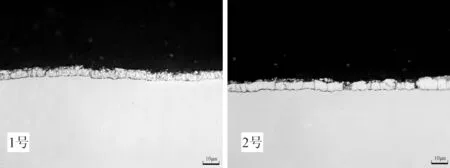

进一步采用光学显微镜观察GA板的截面形貌,如图4所示。从图4中可看出,1号样品的GA镀层更连续、更致密,2号样品的GA镀层中存在少许疏松空洞。钢板表面GA镀层能将钢板与腐蚀环境隔离开来,镀层越致密均匀,镀层的屏障作用更强,更有利于提升钢板的耐腐蚀性能;镀层的裂纹是腐蚀离子如氯离子渗透到基体中的腐蚀路径,裂纹越少,腐蚀通道越少,更有利于提升钢板的耐腐蚀性能。

图4 合金化镀锌板截面形貌

2.3 表面粗糙度分析

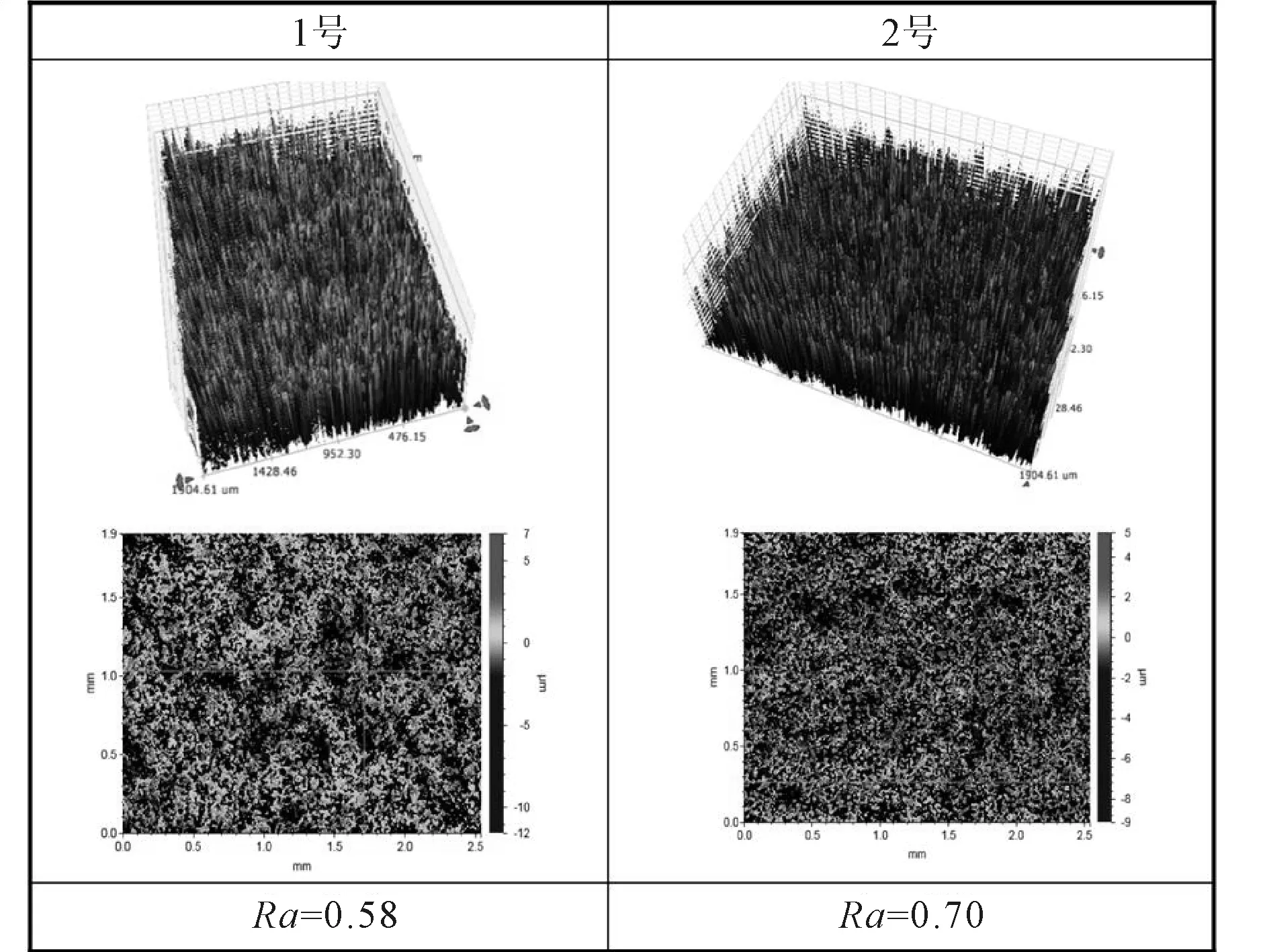

表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。Ra,表面粗糙度的一种计量单位,它是轮廓上各点高度在测量长度范围内的算术平均值。表面粗糙度越小,表面越光滑。GA镀层的三维形貌图如图5所示。1号样品的粗糙度Ra为0.58μm,2号样品Ra为0.70μm。表面粗糙度越高,与腐蚀介质实际接触面积越大,腐蚀离子越容易渗透到基体。

图5 合金化镀锌板的3D形貌

2.4 辉光光谱分析

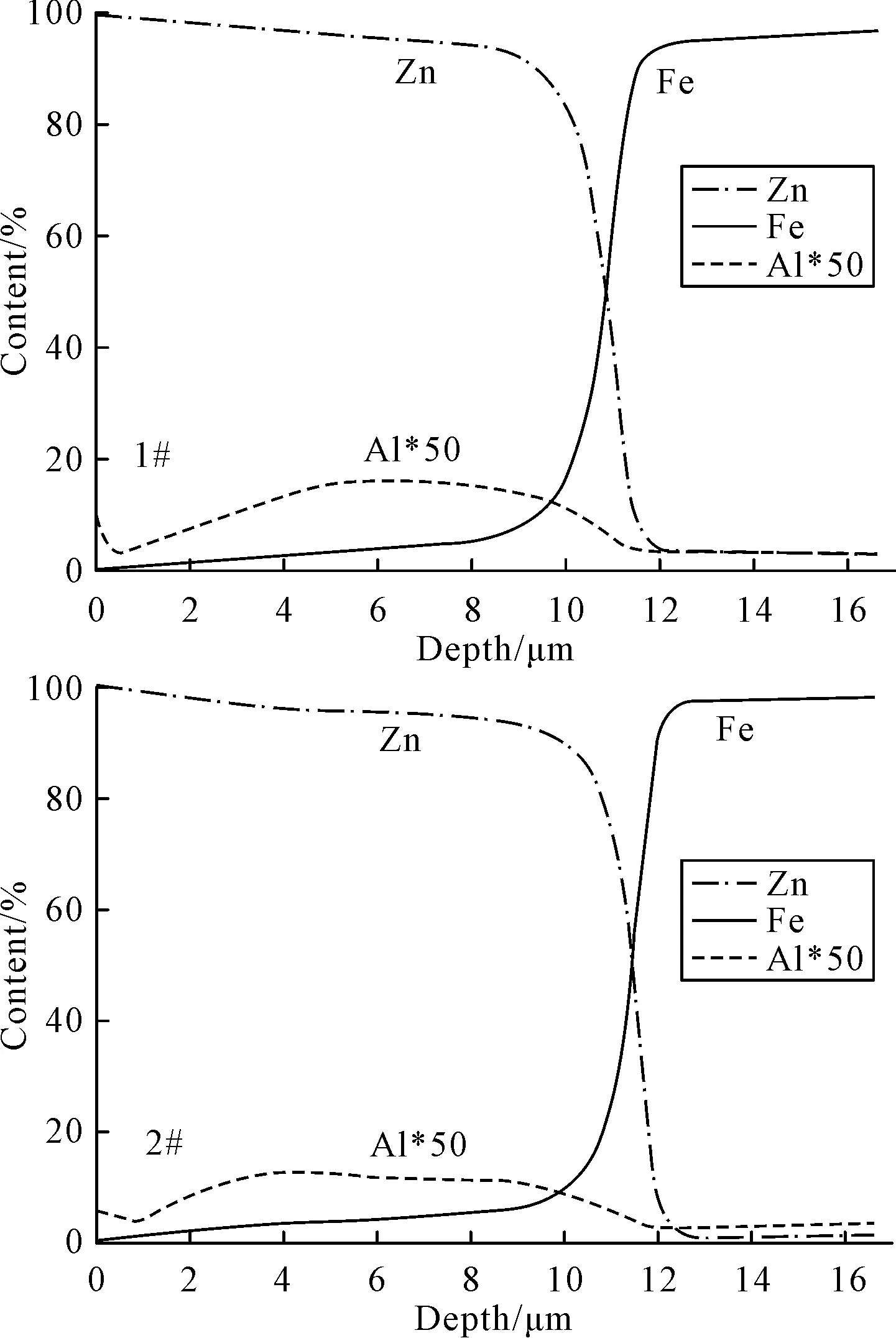

GA镀层中Fe、Zn、Al元素随深度变化图如图6所示。从图6中可以看到,Zn、Fe分布基本相同,而镀层中Al含量有差异。1号样品中铝含量(放大50倍)为16%,2号样品中Al含量(放大50倍)为12.6%。众所周知,Al的保护作用优于锌,因此镀层中Al含量越高,有利于提升镀层的耐腐蚀性能。

图6 合金化镀锌板的辉光光谱图

3 结论

在所有涂镀涂层产品中,耐盐水腐蚀性能取决于表面涂镀层厚度及涂镀层本身特性及钢基。1号合金化镀锌板相比于2号样具有更好的耐盐水腐蚀性能。这与合金化镀层中相组成、Al含量、裂纹分布以及合金化镀锌板表面粗糙度有关。合金化镀层中Al含量越高,耐蚀性能越好;合金化镀层中裂纹分布越少,耐蚀性能越好;合金化镀锌板表面粗糙度越小,耐蚀性能越好。