低温HiB钢点状露晶缺陷形成原因分析和工艺改进研究

丁 哲 柯 骥 刘 敏 陈 博

(宝钢股份武钢有限硅钢部 湖北 武汉:430080)

磁感B8≥1.88T的高磁感取向硅钢一般称为HiB钢,是电力、电子和军事工业中不可缺少的重要软磁合金材料[1]。目前国内制备HiB钢工艺按照采用的抑制剂类型可以分为固有抑制剂法和获取型抑制剂法。采用固有抑制剂法是用MnS作为抑制剂,板坯加热温度高于1300℃,通常称之为高温HiB技术。而采用获取型抑制剂方法是利用气体渗氮在二次再结晶之前形成AlN作为抑制剂,该方法由于析出相元素的固溶度降低,热轧板坯加热温度下降到1100℃-1200℃之间,因此又称之为低温HiB技术[2,3]。由于低温板坯加热生产方法解决了诸多冶金和制造问题,低温HiB技术成为取向硅钢制造和研发热点[4]。后工序脱碳退火渗氮方法是生产低温HiB钢重要工艺技术。国内W厂早已实现低温HiB钢的规模化生产,但是其产品表面质量仍待改进,最典型的表面缺陷是点状露晶,该类型缺陷率有时会达到10%以上,严重影响产品整体质量水平[5]。

本研究围绕点状露晶缺陷,通过检测分析和工艺统计,研究影响底层质量的工艺条件,分析点状露晶的产生机理,希望通过工艺优化,消除点状露晶缺陷,提高低温HiB钢的表面质量。

1 试验材料和试验方法

试验原料为W厂商用低温高磁感取向硅钢(即HiB钢)成品板,选择带有点状露晶缺陷的部位和正常表面部位,分别裁剪成5mm×5mm的小样,在扫描电镜(Quanta 400)下观察点状露晶缺陷部位形貌;在Auriga FIB(Zeiss)聚焦离子束电镜下观察点状露晶缺陷样截面情况并测定成分。选W厂商用HiB钢热轧板,经过1次冷轧将钢板压下至0.27mm,脱碳退火后进行渗氮工艺,制成50mm×800mm脱碳退火试样。模拟底层形成过程,将试样在梯度炉中5个温度梯度下各保温50min后抽出,不同温度的试样制成5mm×5mm的小样,在Auriga FIB(Zeiss)聚焦离子束电镜下观察脱碳退火后内氧化层向底层变化的过程。在Auriga FIB(Zeiss)聚焦离子束电镜下测定脱碳退火后试样内氧化层的厚度,选取不同内氧化层厚度的对比试样,在混合气氛下高温保温,涂覆绝缘涂层并烘干,消除应力退火,制成HiB钢成品板,对比点状露晶缺陷发生情况。

2 点状露晶缺陷观测

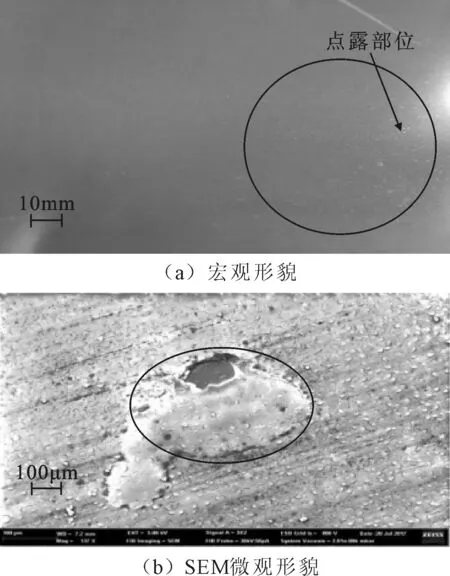

图1为点状露晶典型形貌。图1(a)宏观目视下点状露晶为小亮点或小黑点,与观察角度有关。其形状一般为近圆形,尺寸在1mm以下。分布规律性不强,大部分为零星散落分布。从图1(b)微观形貌看,绝大多数点状露晶处仍有绝缘涂层覆盖。

图1 低温HiB钢成品点状露晶形貌

正常情况下,低温HiB钢成品最表层为绝缘涂层,该绝缘涂层一般是附着在下面的硅酸镁底层上,硅酸镁底层与钢基结合。表面检测时发现,硅酸镁底层不致密或偏薄或微区脱落时,其上的绝缘涂层的平整度也可能受影响,而且因为绝缘涂层是透明的,此时底层表现出的颜色差异也就反应到成品表面上,从而出现亮点、暗点或黑点,这些都可以归为点状露晶。

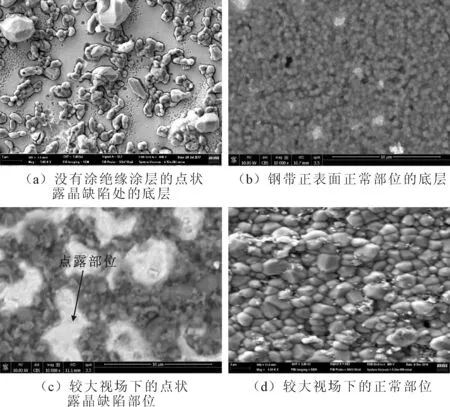

取W厂常规带有点状露晶缺陷的低温HiB钢样品,对点状露晶缺陷部位进行微观分析,用扫描电镜(Quanta 400)观察对比点状露晶缺陷部位与正常部位,结果如图2所示。

图2 点状露晶缺陷处与正常处底层形貌对比

图2中,图2(a)为没有涂绝缘涂层的钢带正表面点状露晶缺陷处的底层微观形貌,图2(b)为钢带正表面正常部位的底层微观形貌,二者对比可以明显看到,缺陷部位的硅酸镁底层不致密,有较多金属基体露出,正常部位的底层致密全覆盖钢基,几乎没有钢基露出。图2(c)、图2(d)分别是较大视场下的点露晶缺陷部位和正常部位的对比,图2(c)图中白色部位无底层,直接露出了钢基,整体硅酸镁底层不完整;而图2(d)正常部位的硅酸镁底层非常致密,完全没有钢基露出。

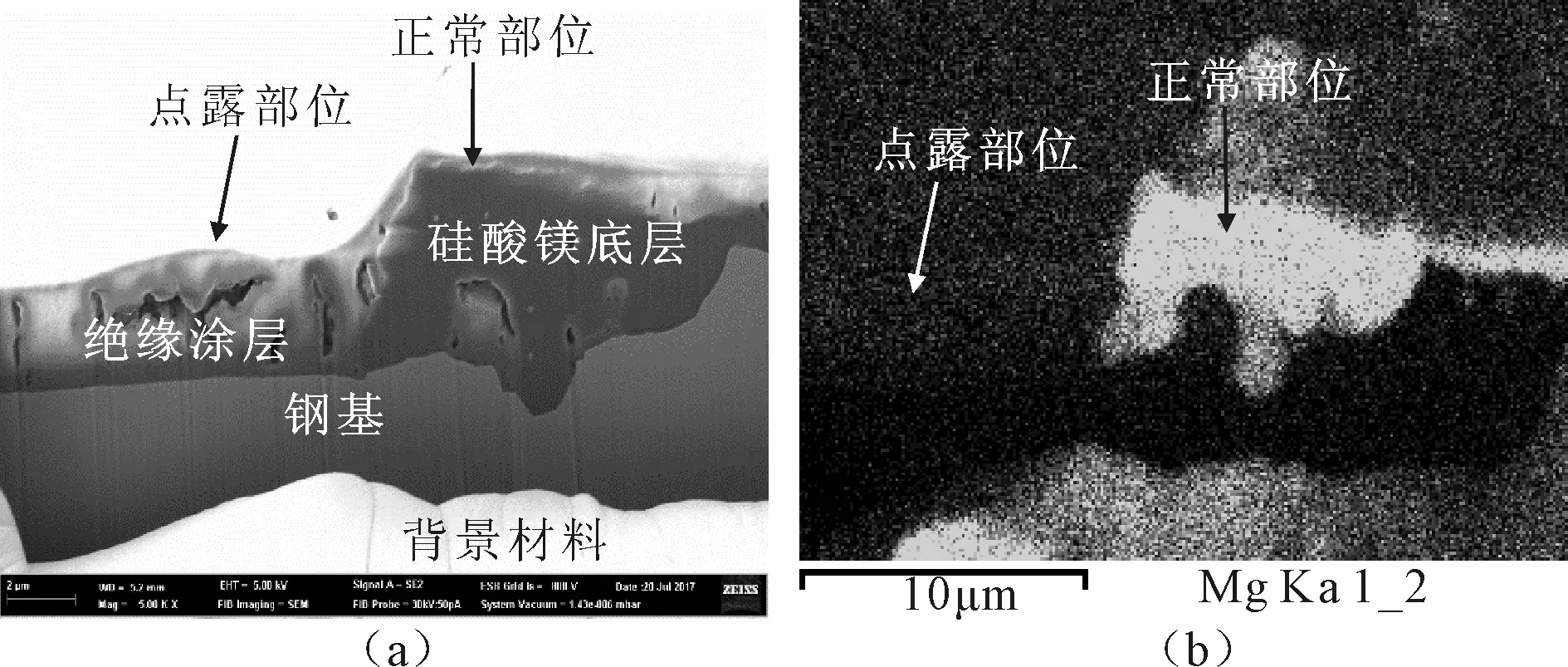

采用Auriga FIB(Zeiss)聚焦离子束电镜对点状露晶边缘进行剖面观察,如图3所示。从图3(b)Mg元素分布可以看出,图3(a)中左半部露晶部位没有底层,表层的绝缘涂层正常,因为没有底层,与正常部位有明显的高度差。

图3 点状露晶缺陷边缘剖面观测及Mg元素分布

3 底层形成演变过程

上述观测表明,点状露晶缺陷其实是硅酸镁底层缺陷导致。一般认为[6-8],硅酸镁底层形成过程为:在钢带脱碳退火过程中,钢带表层形成一层氧化层,称为内氧化层;脱碳退火后钢带表面涂覆一层MgO,在后续高温退火过程中内氧化层中SiO2与表层MgO结合,反应生成一层硅酸镁,即常说的玻璃膜底层。

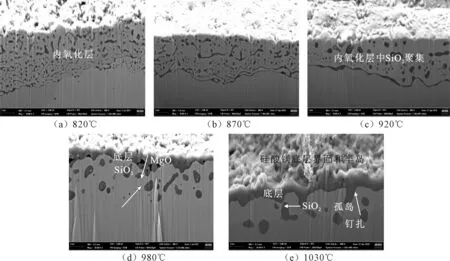

为了揭示内氧化层中SiO2与表层MgO结合形成底层的演变过程,在实验室进行了模拟试验,将涂覆了MgO的低温HiB钢脱碳退火渗氮后样片,进行模拟高温退火,在800℃~1030℃范围内特定温度下抽出,检测内氧化层和底层的变化,结果如图4所示。

图4 不同高温退火温度下硅酸镁底层演变过程的模拟观测

从图4不同温度阶段下的表面截面形貌,可以较为清楚地看到内氧化层向硅酸镁底层的转变过程。如图4(a)~(c)所示,随着温度的升高,内氧化层中的SiO2颗粒逐渐向表层聚集,同时SiO2颗粒的尺寸不断增大粗化,数目逐渐减少。图4(d)中,位于钢带表面的MgO向钢带内部扩散,SiO2向钢带表层扩散,二者相遇发生反应,形成底层界面;部分SiO2与MgO反应形成底层半岛,即钉扎。理想状态下形成的硅酸镁底层致密均匀,有一定的钉扎,如图4(e)所示,此时底层附着性好,致密而不易脱落。

根据以上过程推断,硅酸镁底层质量取决于内内氧化层的结构和MgO的化学指标。没有形成硅酸镁底层或者硅酸镁底层形成后脱落导致了点状露晶缺陷。硅酸镁底层没有形成可能是由于内内氧化层结构不当或MgO涂布不良,硅酸镁底层形成后脱落则可能是底层附着性差,在高温退火钢质净化阶段,含N及含S的气体从钢带中溢出时,会顶破底层使其脱落,形成点状露晶缺陷。

4 底层形成的影响因素

由前面的讨论可以看出,钢基的硅酸镁底层质量非常重要,当硅酸镁底层致密均匀,有一定的钉扎时,HiB钢表面质量良好,没有点状露晶缺陷。而底层质量取决于内氧化层的结构和MgO的化学指标。MgO的化学指标需要和内氧化层结构相匹配,相关研究工作将在今后的文章中予以介绍。

为了得到合适的内氧化层结构,必须考虑脱碳退火整个工序的工艺条件,还需考虑高温退火前段可能产生的附加氧化。

4.1 高温退火附加氧化的影响

高温退火过程中,如果气氛中有水,钢带会产生附加氧化。气氛中的水,主要与MgO有关。MgO的水化率高,即Mg(OH)2含量高,则在高温退火过程中,Mg(OH)2分解产出更多的水[9],使得高温退火气氛中露点升高,进而使钢带过度氧化,生成局部较多铁的氧化物。这种氧化物会阻碍SiO2与MgO的反应,无法形成硅酸镁底层。在后续钢质净化过程,此类氧化物又被氢气还原为铁基体,从而出现点状露晶缺陷[10,11]。MgO涂布量大,相对来说,其带入高温退火炉内的水也会多一些,也可能造成上述附加氧化[5]。

根据W厂低温HiB钢大生产统计数据,如果MgO水化率过高,会造成钢带过氧化,后果往往是底层大面积脱落,比点状露晶缺陷严重得多。所以MgO水化率必须严格控制。

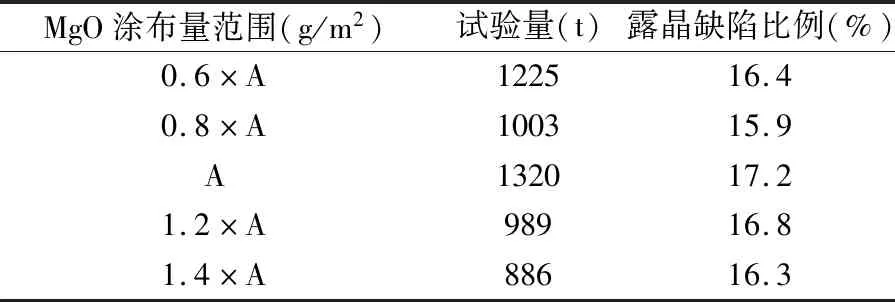

而在MgO水化率合适、不出现底层大面积脱落的情况下,为考察MgO涂布量的影响,进行了不同MgO涂布量试验,结果如表1所示。表1结果表明,点状露晶缺陷比例与MgO的涂布量多少没有明显关系,即使增大MgO涂布量,依旧不能解决点状露晶缺陷问题,也没有造成点状露晶缺陷的显著恶化。

表1 不同MgO涂布量对露晶缺陷比例的影响

4.2 内氧化层厚度的影响

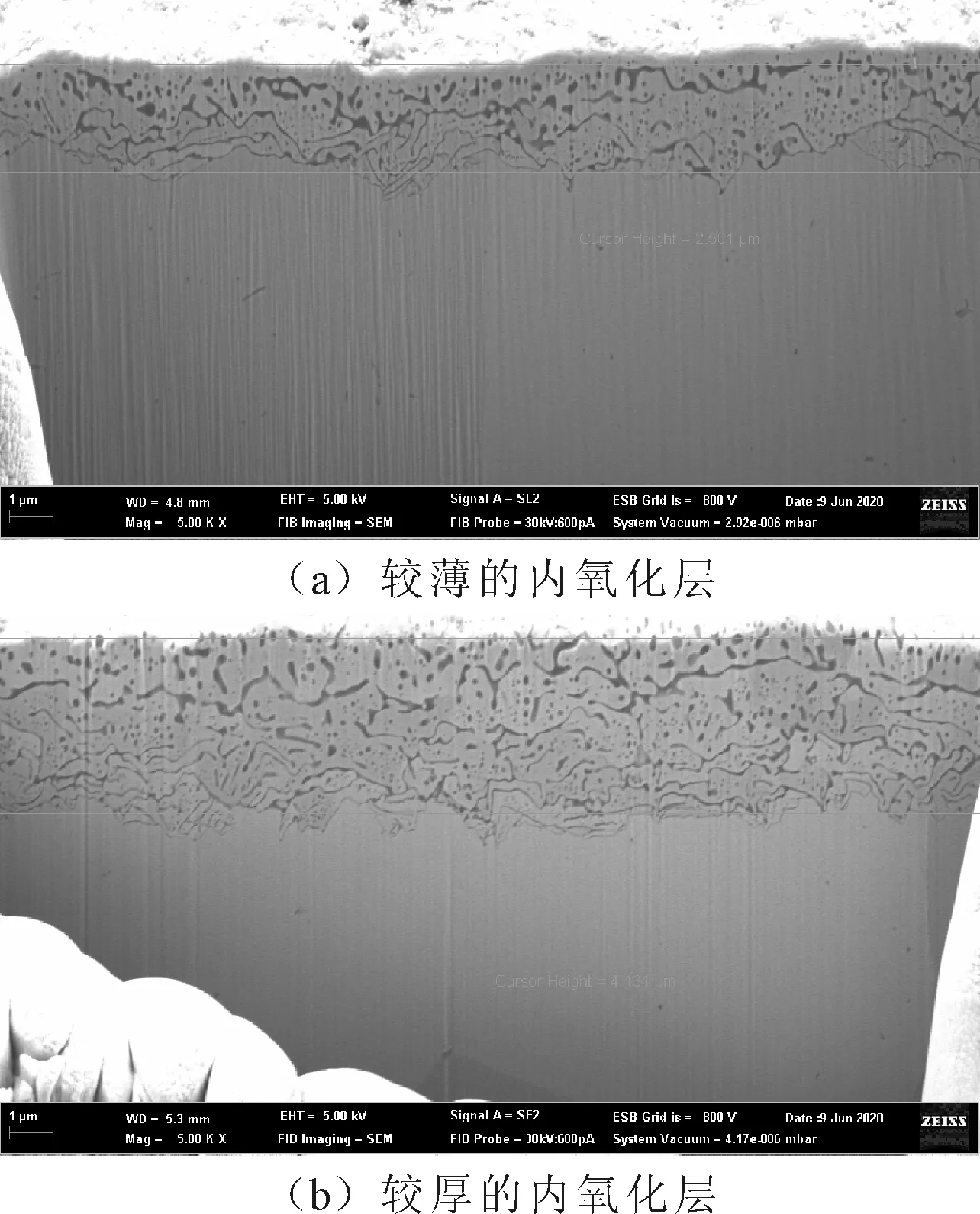

脱碳退火板的内氧化层厚度基本代表了氧化程度和SiO2量的多少,直接决定参与硅酸镁底层反应的SiO2多少,对硅酸镁底层质量至关重要。选低温HiB钢的冷轧板,进行不同工艺条件下的脱碳退火,得到不同的内氧化层厚度,如图5所示。

图5 不同内氧化层的厚度对比

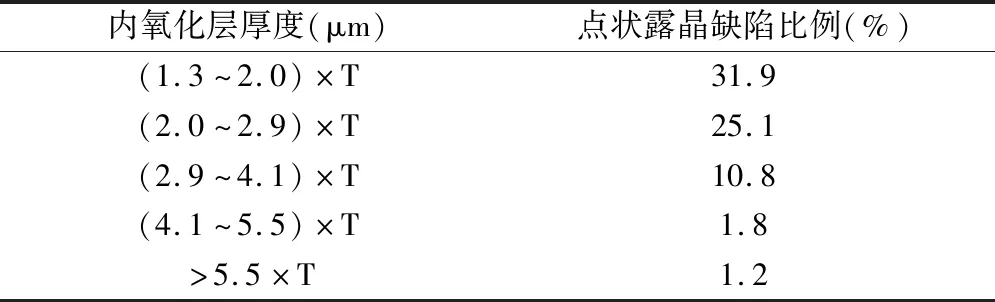

将上述脱碳退火样片进行前文所述后工序试制,跟踪成品板面,统计点状露晶缺陷情况,统计结果见表2。表2结果表明,内氧化层厚度越厚,点状露晶缺陷越轻微,直至没有露晶缺陷。

表2 不同脱碳退火后内氧化层厚度对应的点状露晶缺陷比例

前文中的硅酸镁底层形成过程显示,在高温退火过程中,MgO向内扩散的开始时间(约960℃~980℃开始)要晚于SiO2粗化的时间。所以,在SiO2与MgO开始反应前,内氧化层的SiO2不断聚集粗化向外扩散,内氧化层区域的SiO2被消耗了。如果脱碳退火后原始的内氧化层比较厚,虽然SiO2不断粗化并向外扩散,但依旧有足够数量的SiO2颗粒补充到表层与MgO结合,从而形成较多半岛状硅酸镁底层钉扎,使得底层附着性大大提高。

相反,如果内氧化层太薄,在底层反应过程中,很有可能所有的SiO2都过早地扩散到表面,无法形成底层钉扎,此时的底层附着性较差,容易被后续钢基内释放的气体顶起而造成脱落。

5 内氧化层增厚措施及效果

从前面的讨论可以看出,要形成良好的硅酸镁底层,首先需要钢带脱碳退火板有较厚的内氧化层,这样才能有足够的SiO2颗粒与表层与MgO结合,从而形成较多半岛状硅酸镁底层钉扎,提高底层的附着性能。

5.1 增厚内氧化层的工艺思路

不同厂家有不同的低温HiB钢制造体系,包括不同的成分及关键工序工艺参数。而增厚内氧化层必须在现有制造体系基础上进行,否则可能会带来HiB钢磁性能上的恶化。

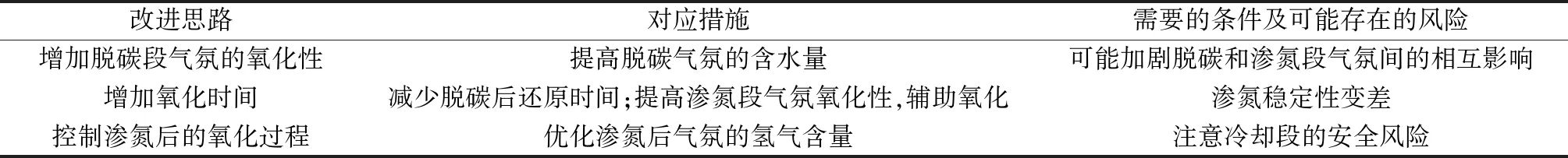

根据W厂低温HiB钢的成分体系和全流程装备特点,制定了增厚内氧化层工艺思路,如表3所示。

5.2 改进效果

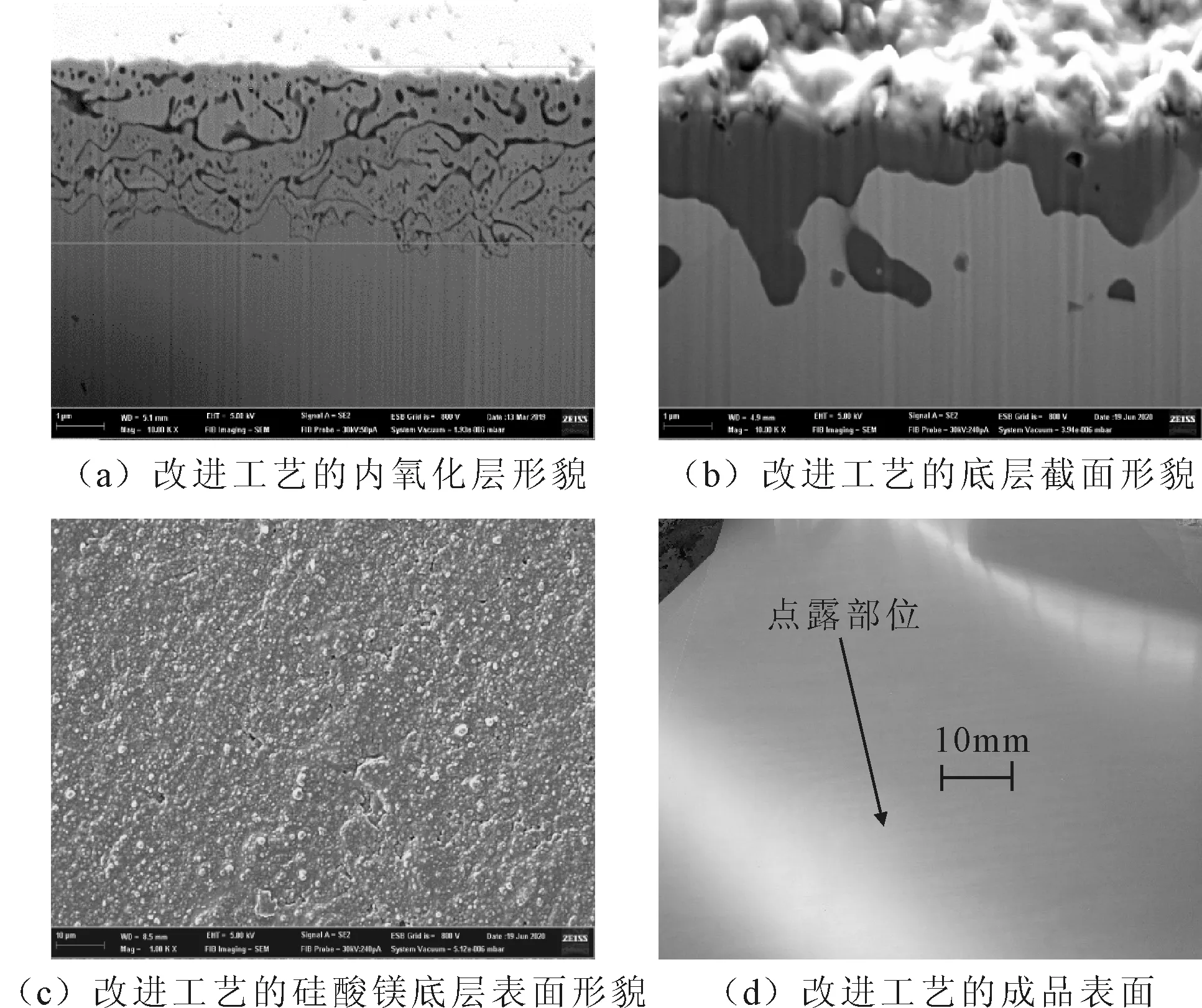

按照表3工艺改进思路组织大生产验证,经过累计生产7000t以上的数据显示,改进工艺对点状露晶缺陷控制效果显著,缺陷率由原工艺的17.1%下降至1.89%,基本消除了点状露晶缺陷。

表3 增厚内氧化层改进点状露晶缺陷的思路

钢带表面质量改进效果如图6所示。

图6 改进工艺后的内氧化层、底层形貌及成品表面状态

6 结论

(1)低温HiB钢的点状露晶缺陷形成原因主要是钢带脱碳退火板内氧化层中SiO2与MgO没有良好反应,没有形成致密、附着性优良的硅酸镁底层,导致硅酸镁底层空缺或脱落。

(2)MgO水化率过高时,高温退火过程中的附加氧化严重,可能导致底层大面积脱落;MgO水化率合适时,MgO涂布量对点状露晶无显著影响。

(3)W厂工艺体系下,脱碳退火后内氧化层越厚,最终产品点状露晶缺陷越少。

(4)通过改进脱碳退火气氛、渗氮工艺和渗氮后气氛,可以有效增加低温HiB钢脱碳退火后内氧化层厚度,从而基本消除点状露晶缺陷。