探针测量布局对中介机匣流场影响的试验研究

魏 崇,向宏辉,刘志刚,赵旺东,赵 桓

(中国航发四川燃气涡轮研究院,四川绵阳 621700)

1 引言

中介机匣是涡扇发动机中连接高、低压压缩部件的重要过渡通道和主要承力件[1]。为适应上游风扇与下游高压压气机之间的流道高度落差,中介机匣通常采用S 造型,其内部具有大流线曲率和强压力梯度的典型特征,其流场品质关系着高压压气机部件及发动机整机的工作性能。近年来,随着现代发动机对紧凑性和推重比要求的逐渐提高,中介机匣的潜能挖掘逐步受到关注[2]。

国内外对中介机匣相关项目开展了大量研究。Bradshaw[3]通过对比相同压力梯度的平板及带有曲率的叶型边界层发展,表明凹曲率使湍流度增大,凸曲率使湍流度降低。Bandyopadhyay等[4]研究了凹凸曲率同时存在时其先后顺序对湍流边界层的影响,发现凸曲率在前时壁面边界层内表面摩擦力较小。Naylor 等[5]进行了中介机匣长度对其性能影响的相关研究,并就缩短中介机匣长度的优化设计工作进行了数值模拟。刘旭[6]、孙琪[7]等通过数值计算和试验研究的方式,对中介机匣附面层厚度计算进行了研究。Kim[8]、Ghisu[9]等进行了过渡段设计规律的探索,阙晓斌[10]、Marn[11]等进行了中介机匣压气机耦合设计,以进一步挖掘中介机匣内部非定常潜能,缩短中介机匣长度,降低发动机整机质量。

随着中介机匣研究的深入,试验测试参数逐步丰富,特别是侵入式测试元件的增加,完善了内部细节流动测量,但也对流场带来一定干扰。国内针对探针对流场的影响进行了不少研究,如赵建通[12]针对探针测试布局对压气机性能及测量结果精度的影响开展了相应研究,付少林等[13]基于涡轮出口截面近壁边界层与平板湍流边界层速度分布相似的假设分析了探针周向、径向测点数对涡轮效率的影响等,但针对中介机匣的相应研究较少。

本文针对常规侵入式测量探针对中介机匣径向压力分布及出口压力损失的影响,采取对比试验和数值分析的方法,研究了探针测量布局对中介机匣气动性能试验结果的影响,对于优化中介机匣探针测量布局和提高试验结果的准确性具有一定的指导意义。

2 试验装置与试验方案

2.1 试验设备

中介机匣气动性能试验在中国航发四川燃气涡轮研究院畸变发生器试验器(图1)上进行。该试验器为敞开吸气式试验器,主要由防尘网、流量管、试验段、过渡段、稳压箱、主旁路阀门以及抽气机组等组成。试验中,大气经防尘网过滤、隔绝大颗粒杂质后,进入流量管保证进口流场并完成流量测量,再依次进入转接段、试验段、稳压箱后由抽气机组抽走。试验过程中,通过调节主、旁路阀门及放空阀门的开度来实现试验件的状态控制。

图1 试验器照片Fig.1 Picture of the test facility

2.2 试验测量方案

图2 中介机匣轴向测量布局Fig.2 Position of the probes along axial direction

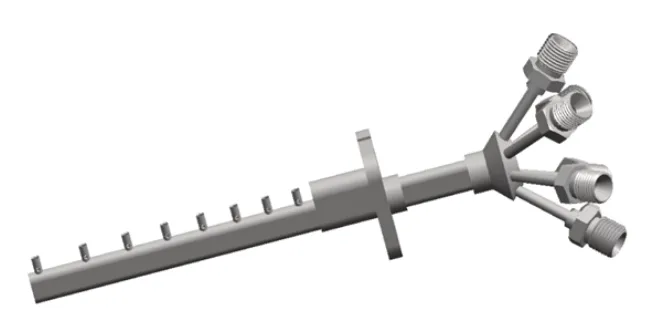

图3 测试探针结构示意Fig.3 The probe structure

如图2所示,中介机匣轴向流路上共安排3个测量截面。其中,0截面为进口截面,流道高度为H,安装2 支探针(探针结构如图3 所示,探针支杆直径为D)测量进口压力分布,探针堵塞面积比为0.012;1截面位于弯曲流道中部距0截面2.7H(20D)位置,安装3 支探针测量弯曲流道内部压力分布,探针堵塞面积比为0.021;2 截面位于中介机匣内涵出口距0 截面6.3H(50D)位置,安装3 支探针测量出口压力分布,探针堵塞面积比为0.023。

对比试验时,在2 截面探针周向位置不变的情况下,通过更改0截面和1截面探针的周向布局,制定了3 种不同的测量方案(图4)。其中,测量方案A中0 截面和1 截面探针的周向位置均与2 截面的相近,最小周向角度约为2.8°;测量方案B 中更改了1截面探针的周向位置,仅0截面探针的周向位置与2截面的较近,最小周向角度约为8.3°;测量方案C中更改了0截面和1截面探针的周向位置,使其均与2截面探针的周向位置较远,最小周向角度约为41.7°。

图4 中介机匣周向测量布局Fig.4 Position of the probes circumferentially

探针在使用前均进行了吹风校准,满足试验要求。压力后端采集装置为电子扫描阀,其系统采集精度为0.5%。

2.3 试验数据处理

为量化分析测试探针对中介机匣流场的影响,引入两个无量纲参数:表征中介机匣内部压力损失情况的总压恢复系数σ,和各截面测点相对流道径向高度

3 试验结果与分析

3.1 沿程流场分布

图5 给出了中介机匣3 个测量截面总压恢复系数沿径向的分布。从图5(a)中可以看出,中介机匣0截面主流区损失较小,上、下端壁由于壁面黏性力的作用使得损失增加,且表现出上端壁损失大于下端壁的趋势。3种测量方案下该截面的压力分布趋势一致,数值接近,总压恢复系数最大偏差不超过0.01,表明对比试验中进口条件相同,具有良好的对比基础。

从图5(b)中可以看出,由于中介机匣曲率壁面的存在导致弯曲流道内部损失增加,1 截面压力损失相比于0截面明显增加。对比主流区损失可以发现,测量方案B的主流区损失最小,这与测量方案B中1截面探针的周向位置与0截面探针的周向位置相差较远有直接关系,表明0截面探针对1截面存在影响。

从图5(c)中可以看出,3 种测量方案下测得的2截面总压恢复系数差别较大,其中测量方案A 和B的主流损失较大,且大于端壁损失。结合测量布局可以发现,在测量方案A 中,0 截面和1 截面探针的周向位置均与2 截面的较近,故其测得的压力损失最大;测量方案B中,仅有0截面探针的周向位置与2 截面的相近,故其测得的压力损失较测量方案A的小;而在测量方案C 中,0 截面和1 截面探针的周向位置均与2 截面的较远,故测量方案C 测得的压力损失最小,且其变化趋势与理论一致。以上分析表明,0截面探针和1截面探针对2截面流场均存在干扰。

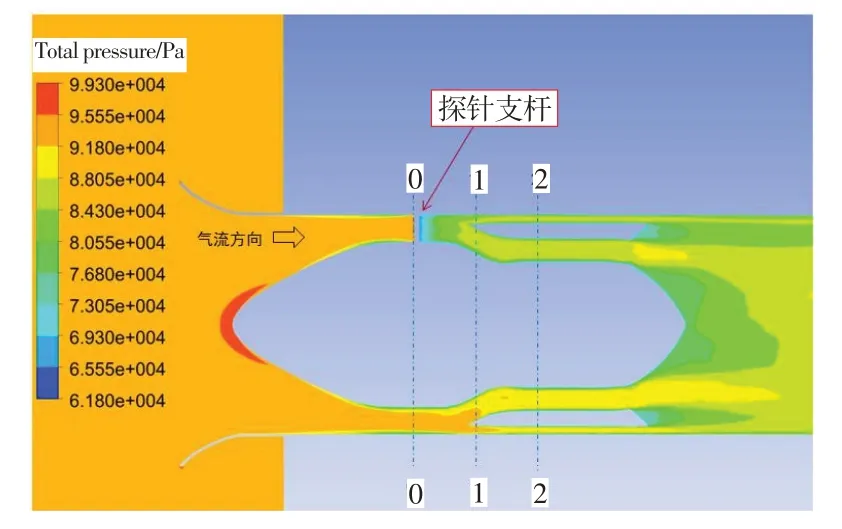

图6 给出了0截面马赫数为0.45条件下中介机匣内部的总压分布。对比图中上下区域可以进一步证实上述论述,侵入式测量探针对后端流场影响较大,轴向影响区域超出了航标[14-15]中对测量截面轴向距离的要求。

图5 总压损失系数沿径向的分布Fig.5 Radial distribution of total pressure loss coefficient

图6 总压沿程分布Fig.6 Axial distribution of total pressure

图7 中介机匣内部截面总压的周向分布Fig.7 Circumferential distribution of total pressure

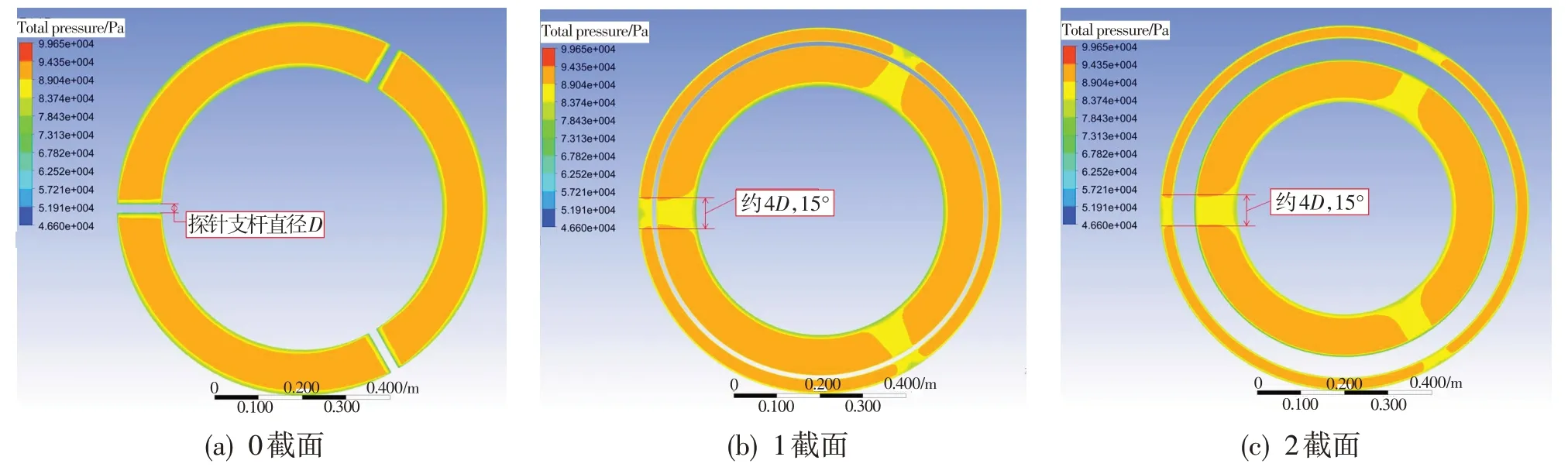

3.2 周向流场分布

图7 给出了0 截面马赫数为0.45 条件下中介机匣内部各截面总压的周向分布。从图中可看出,由于探针尾迹的存在,1、2 截面在周向上均存在明显的低压区,但低压区的周向范围基本相当,约为4倍探针支杆直径,影响范围约15°。据此,建议同类试验在进行测量布局时,下游探针与上游探针的周向角度间距不低于15°。

3.3 损失变化趋势

图8 给出了3 种不同测量方案下2 截面总压恢复系数随0 截面马赫数的变化趋势。从图中可看出,相同马赫数下不同测量方案测得的出口总压恢复系数存在明显差异,表现出随着各截面探针周向位置的靠近,出口总压恢复系数逐渐减小,进一步表明上游探针会对下游出口流场带来影响,且影响程度随着进口马赫数的增加而增大。这说明随着进口马赫数的增加,探针尾迹作用增强,影响范围逐级扩大,从而加剧了对下游流场的气动干扰。

图8 总压恢复系数随马赫数的变化Fig.8 Total pressure recovery coefficient versus the Mach number

4 结论

针对中介机匣气动性能试验中测量探针布局问题,通过改变探针周向位置,开展了探针布局对中介机匣流场影响的对比研究,主要得到以下结论:

(1) 中介机匣流道内部测试探针对下游流场的影响范围很大,上游探针尾迹对下流流场影响的轴向距离可达到6.3倍进口流道高度(50倍探针支杆直径),甚至更远;在周向上探针尾迹的影响范围约为4倍探针支杆直径(约15°)。

(2) 测试探针对下游流场的影响与气流进口马赫数相关,影响程度随着进口马赫数的增加而增大。