外形结构对聚四氟乙烯喷口表面应力及性能的影响

吴明清,卢银花,吕 敏,董保莹,王 晶,侯亚峰

(1.河南平高电气股份有限公司,河南 平顶山 467001;2.河南平芝高压开关有限公司,河南 平顶山 467001;3.平高集团国际工程有限公司,河南 郑州 450000)

0 引言

灭弧喷口是高压开关灭弧装置中控制电弧,创造高速气吹条件的核心部件[1]。喷口制品是将聚四氟乙烯与无机填料经过混合及压制成预制品,然后加热到晶体熔点327℃以上,最高至370℃,并在此温度下保持一定时间,使聚合物分子由结晶型逐渐转变为无定型,分散的单个树脂颗粒通过互相扩散熔融粘结成一个连续的整体,再经冷却,使聚合物分子又从无定型逐渐转为结晶型,从而制得的坚固乳白色不透明制品[2]。

聚四氟乙烯喷口制品的烧结性能随其形状、烧结时间、烧结速度的不同而有所差异。烧结过程中冷却速度不仅对制品的拉伸性能有影响,对制品的介电性能也有影响,冷却速度慢的制品比冷却速度快的制品介电性能略高。烧结时间则直接影响聚四氟乙烯分子结构的排列情况,从而使得喷口制品表现出不同的使用性能[3-4]。由于涉及高温熔融和降温重结晶过程,烧结过程中制品各部位容易出现不同程度的温度分布不均匀现象,烧结结束后制品各部位的表面应力分布也存在差异,从而影响制品性能。不同的外形结构、温度分布和应力分布对制品性能的影响均有所不同。

由于聚四氟乙烯的导热性较差,烧结过程中喷口制品的温度分布均匀性难以控制,其中制品的壁厚和长度为主要影响因素。制品的壁厚和长度越大,内部热量运动的阻力越大,传热速度越慢,在重结晶过程中容易导致表面与内部中心区域的温差增大和表面应力集中。而聚四氟乙烯喷口外形结构多以中空异形为主,对应预制品的外形结构主要有柱形及各种异形结构,如何使制品内部传热更迅速,表面应力分布更均匀,需要进行针对性研究。

本研究采用有限元法,对不同外形结构的聚四氟乙烯喷口预制品在烧结过程中的温度和表面应力分布进行仿真,根据温度和应力分布情况,研究不同外形结构对喷口制品性能的影响规律,为喷口制品制备环节的结构选型及制品性能的优化提供参考。

1 试验

1.1 主要原材料

聚四氟乙烯(PTFE)模塑料,M18型,日本大金氟制品有限公司;六方氮化硼(BN),白色晶体粉末,丹东市化工研究所有限责任公司。

1.2 主要仪器和设备

电子压力机,DDL1500型,长春机械科学研究院有限公司;高温烧结炉,GWSX-012型,无锡汉迪环保材料有限公司;电子万能试验机,CMT6106型,深圳新三思材料检测有限公司;密度计,LA120S型,赛多利斯科学仪器有限公司。

1.3 样品制备

将聚四氟乙烯模塑料与质量分数为4%~6%的BN均匀混合,分别置于3种不同结构形式的管状不锈钢模具中,采用电子压力机进行压制,成型压力为25~35 MPa,成型时间为20~30 min,分别制备柱形、肩形及锥形3种外形结构的聚四氟乙烯喷口预制品。其中,柱形制品的外形尺寸为φ130 mm×φ30 mm(内孔)×230 mm,锥形和肩形制品的外形尺寸均为φ130 mm(大端)×φ96 mm(小端)×φ30 mm(内孔)×230 mm,如图1所示。然后将3种喷口预制品放入高温烧结炉的旋转转盘上,在320~370℃下烧结4~6 h,370℃下恒温保持4~6 h,随后按照降温速率40~60℃/h进行降温,降至室温后取出制品。

图1 3种结构形式的灭弧喷口制品Fig1 Three shepes of quenching nozzle products

1.4 测试方法

按照GB/T 1033.1—2008制备样品并进行密度测试,测试温度为(23±2)℃,共测试5个试样,结果取平均值;按照GB/T 1040.2—2006制备5A型试样,再按照GB/T 1040.1—2006进行拉伸强度测试,测试温度为(23±2)℃,共测试5个试样,结果取平均值。

2 仿真模型建立

由于聚四氟乙烯制品的热传导性较差,在烧结过程中制品各位置点的温度及表面应力将有所不同,因此,本研究对柱形、肩形和锥形3种外形结构的聚四氟乙烯制品烧结过程的温度分布和烧结完成后的表面应力分布进行仿真分析。

仿真单元类型为三维热实体单元,具有8个节点,每个节点为一个温度自由度。剖分网格单元形状为四面体,采用自由划分方式[5-6]。聚四氟乙烯的材料属性如下:比热容为1 470 J/(kg·℃)、导热系数为0.252 9 W/(m·K),密度为2 200 kg/m3,表面与烧结炉内气体的换热系数为25 W/(m2·K)。

3 结果及分析

3.1 仿真计算验证

3.1.1 温度分布仿真分析

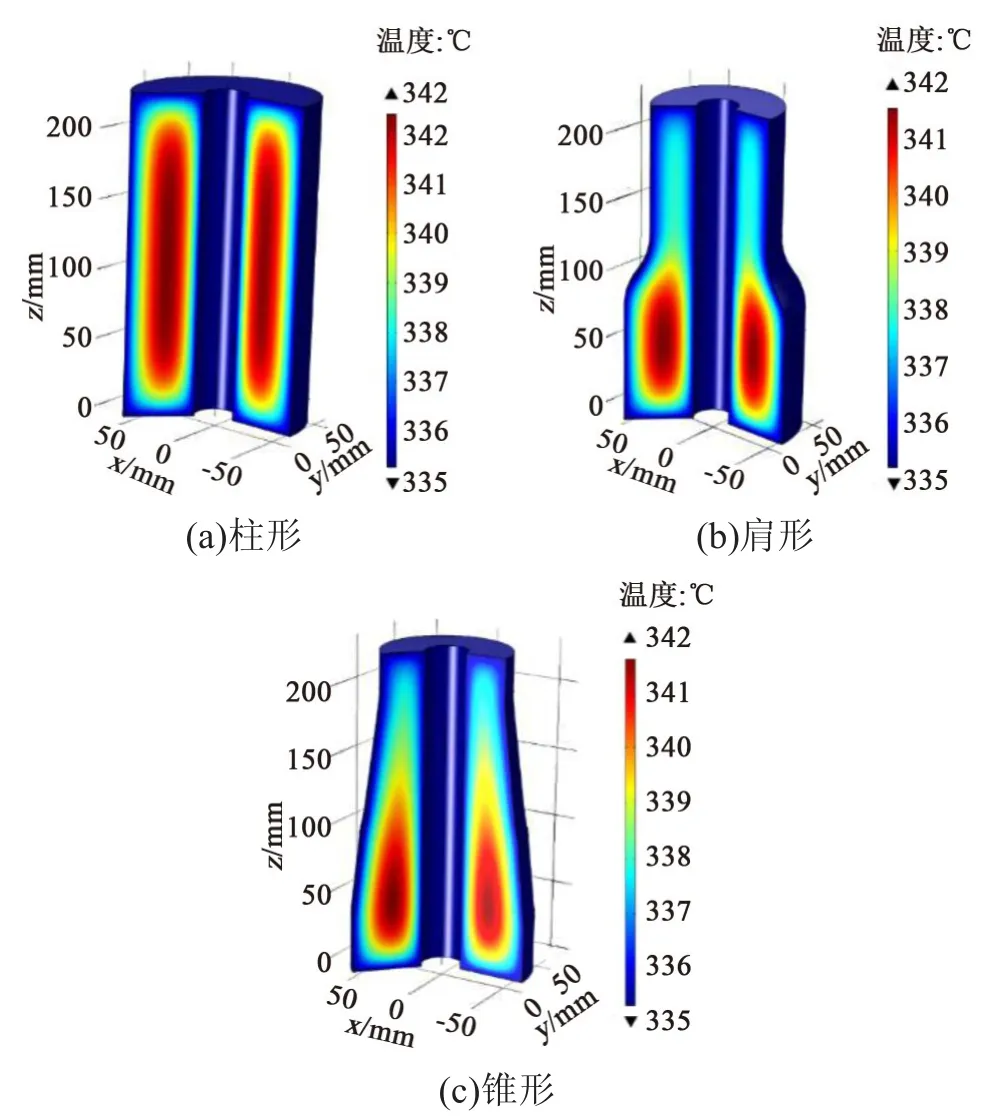

对3种外形结构的聚四氟乙烯喷口制品在重结晶起始时间点(即370℃恒温结束的时刻)和结束时间点(即降温至335℃的时刻)进行瞬态热分析,得到不同外形结构聚四氟乙烯喷口的温度分布图,如图2~3所示。

图2 重结晶起始时间点喷口的温度梯度分布Fig.2 Temperature gradient distribution of nozzle at recrystallization origin time

由图2可知,在重结晶起始时间点,3种结构喷口制品各部位的温差控制在0.5℃以内,几乎趋于均匀。

图3 重结晶结束时间点喷口的温度梯度分布图Fig.3 Temperature gradient distribution of nozzle at recrystallization terminate time

从图3可以看出,在重结晶结束时间点,3种结构喷口制品各部位的最大温差达7℃,整体呈现中间位置温度高、两端温度低的变化趋势。其中,除表面区域外,柱形结构喷口内部区域均处于高温状态(339~342℃),壁厚中间位置上高度为30~200 mm区域的温度达到341℃。肩形结构喷口的高温区域则集中于高度为20~90 mm的大直径端区域,而小直径端内部温度与外表面温度差异较小。在壁厚中间位置上,肩形结构喷口在高度为50~120 mm区域的温度骤然降低,随后形成一个温度平台,这与肩部位置相对应。但温度突然降低容易在此区域形成应力集中,导致聚四氟乙烯重结晶的晶核生长受阻,致使该区域的晶核大小差异明显,对烧结质量均匀性不利。锥形结构喷口各区域温度分布较另外两种结构均匀,高温区域面积较肩形结构喷口明显缩小。在壁厚中间位置上的温度沿高度方向呈现平缓降低的变化趋势,未发生温度骤降现象。温度均匀降低可使晶核沿着温度降低方向呈现大小均匀分布,对于烧结重结晶质量有利。综上可知,锥形结构喷口的温度分布较均匀,对烧结质量有利,柱形结构喷口的烧结质量最差。

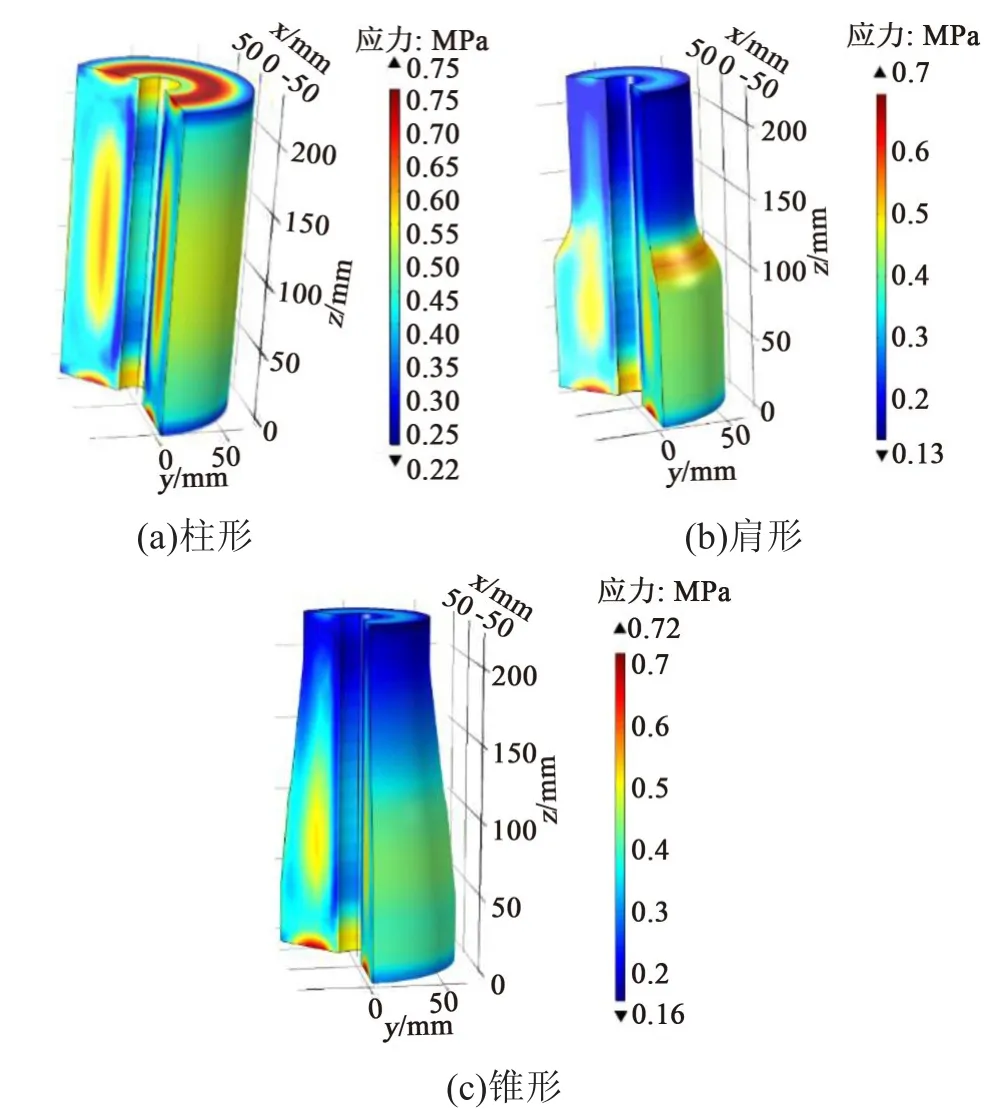

3.1.2 应力分布仿真结果分析

在温度分布仿真基础上,3种外形结构喷口制品在烧结结束时的应力分布云图如图4所示。从图4可以看出,柱形结构喷口的表面应力介于0.22~0.75 MPa,肩形和锥形结构喷口的表面应力范围,分别为0.13~0.70 MPa和0.16~0.72 MPa。对比3种外形结构喷口,柱形结构喷口的表面应力值最大区域集中于两端面及壁厚中间区域,中间区域的应力值高达0.65 MPa,在高度为30~180 mm区域的表面应力高达0.55~0.65 MPa。而肩形结构喷口内部应力集中于大端壁厚中间位置,应力最大值约为0.55 MPa,且分布范围较小,但在肩部外圆周存在0.50~0.60 MPa的应力集中区域。锥形结构喷口内部应力集中区域也分布于大端壁厚中间位置,范围小,外圆周则没有出现应力集中区域。内部和表面应力分布情况与温度分布仿真结果吻合。

图4 烧结结束时的表面应力分布图Fig.4 Surface stress distribution at sintering terminate time

3.2 性能测试结果与讨论

3.2.1 密度测试结果

对聚四氟乙烯喷口制品从大端面沿高度方向进行均匀间隔取样,共5处。3种外形结构喷口制品在不同位置的材料密度测试结果如图5所示。从图5可知,柱形和锥形结构喷口不同位置的密度测试结果变化极小,各部分密度差小于0.008 g/cm3,柱形结构喷口整体的密度较低;肩形结构喷口的密度分布呈现先快速减小,而后逐渐增大的变化趋势,在第3点位置即肩部区域达到最小值,极差达0.026 g/cm3。整体而言,锥形结构喷口密度的均匀性优于肩形和柱形结构喷口。

图5 不同外形结构喷口不同位置的密度分布Fig.5 Density distribution at different position of nozzle with different appearance structures

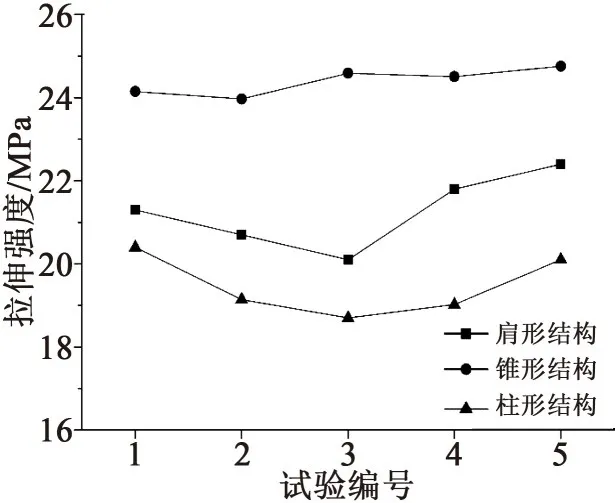

3.2.2 拉伸性能测试结果

3种外形结构聚四氟乙烯喷口制品在不同位置处的拉伸强度分布如图6所示。从图6可以看出,从大端面高度方向开始,3种结构制品不同位置上的拉伸强度变化规律与密度变化规律一致,即锥形结构喷口各部分的拉伸强度基本一致,均大于24 MPa,而肩形结构喷口则呈现快速减小而后缓慢增大的变化趋势,各部分性能分散性大,在肩形区域达到最小值。柱形结构喷口的拉伸强度在3种结构中最小,介于19~21 MPa。

图6 不同外形结构喷口不同位置的拉伸强度分布Fig.6 Tensile strength distribution at different position of nozzle with different appearance structures

3.2.3 探伤检测结果

图7为3种外形结构聚四氟乙烯喷口制品的X光探伤结果。

图7 不同外形结构喷口制品的X射线检测结果Fig.7 X-ray test results of nozzle products with different appearance structures

从图7可以看出,肩形结构喷口在肩部位置存在不同程度的裂纹现象,与热应力仿真分析结果一致,在实际生产过程中不利于零件成型。柱形和锥形结构喷口通过X光探伤未发现裂纹,各部分结构过渡良好。

4 结论

(1)在370~335℃重结晶区域,3种外形结构喷口的温度分布均呈现中间高、两端低的变化趋势,温度极差为7℃。其中,柱形结构喷口内部高温区域分布较大,锥形比肩形结构喷口的温度分布平缓,在壁厚中间位置上,肩形结构存在温度骤然降低现象,对制品烧结质量不利。

(2)3种外形结构喷口的内部应力集中区域面积从大到小依次为:柱形结构、肩形结构、锥形结构。柱形结构喷口内部存在较大的高应力集中区域,锥形结构喷口外圆周无应力集中,肩形结构喷口在肩部区域应力值高达0.55~0.65 MPa,应力分布与温度仿真分布结果保持一致。

(3)对3种外形结构喷口进行密度及拉伸性能测试表明,锥形结构喷口性能分布均匀,柱形结构喷口性能整体较低,而肩形结构喷口则在肩部位置存在性能骤降点,对成型不利。X光探伤检测发现,肩形结构喷口在肩部位置存在裂纹,而锥形结构喷口则质量分布均匀。

(4)在制备聚四氟乙烯喷口制品时,需根据喷口规格合理设计外形结构,若外形尺寸较大时,不建议选用柱形结构。选用不规则结构时,需充分考虑过渡区域的尺寸设计,避免出现温度骤降及应力集中问题。