桁架门式起重机制作关键技术研究

(山东丰汇设备技术有限公司,山东 济南 250200)

桁架门式起重机通常采用无缝钢管桁架结构,结构紧凑重量轻、迎风面积小、安拆方便、外形简洁美观等特点[1],与箱型门式起重机相比,其对基础承载要求低、抗风能力强、稳定性好等优势,而深受客户的喜爱,广泛应用于三北、沿海等地区项目。

桁架门式起重机和箱型门式起重机在标准规范中对结构的要求没有本质区别,都包括主梁起拱、悬臂上翘、支腿垂直和轨道控制等方面。在通用门式起重机规范中对箱梁制作要求相对详细,对桁架式指导较少,但两种型式在结构制作中有很多不同之处。为此,分析箱型式门式起重机标准要求的真实含义,总结桁架门式起重机的相关经验,对规范桁架门式起重机的设计和制造有着非常重要的意义。

1 结构特点

桁架门式起重机与箱梁门式起重机因结构组成单元的不同。

1)结构租车 箱梁门式起重机结构采用钢板为主要原材料,翼缘板和腹部作为连续截面,主要承受弯矩载荷。主梁在受力分析时有限元建模为板壳结构,腹板靠近翼缘板附近位置承受弯剪组合应力,属于最危险的部位。在结构制作时腹板的平面度对主梁的稳定性影响很大,是质量控制的重点。桁架门式起重机由梁杆单元组合成桁架结构,上下弦杆和腹杆均为单向受力构件,杆件在全长范围内应力在理论上是均匀的。

2)材料强度与截面积 箱梁门式起重机在大型箱梁截面中,为降低结构自重采用高截面薄腹板进行设计,同时为了保持区格的稳定性,通常要增加横隔板和纵筋来减小区格。桁架门式起重机主弦杆和腹杆考虑稳定性时,通常增大直径而缩小长细比。桁架主弦杆材料强度利用率高,截面积大,一般不存在失稳问题,但腹杆受长细比限制较大,腹杆的直线度时是材料选取时的质量关键点,使用前要重点验收。

3)小车轨道设置 箱梁门式起重机轨道位于腹板上方,设计时考虑轮压对腹板局部应力的影响,在受弯剪组合部位进行应力状态组合,三向应力可能会进一步叠加,容易出现最危险工况。桁架门式起重机小车轨道一般设置在上主弦杆上,上主弦在有轮压载荷的影响下节点之间受局部弯矩影响,局部弯矩过大时可采用再分腹杆缩短节间长度降低影响。桁架主弦杆在有腹杆的节点处只受轴力,不会产生危险应力叠加。

4)起拱制作方式 箱梁门式起重机主梁起拱制作时采用腹板折线进行结构起拱,起拱的控制节点在下料环节,随着焊接的完成主梁随腹板形状形成主梁起拱。桁架门式起重机采用腹杆长度和拱线基准进行起拱,起拱的主控环节在焊接前定位,焊接过程基本不会对桁架式主梁起拱造成影响。

5)其他 门式起重机的支腿结构,对桁架式和箱梁门式起重机从单个部件上也存在板壳结构和梁杆单元的区别,但在整体组合时标准要求基本相同。

2 门机策划

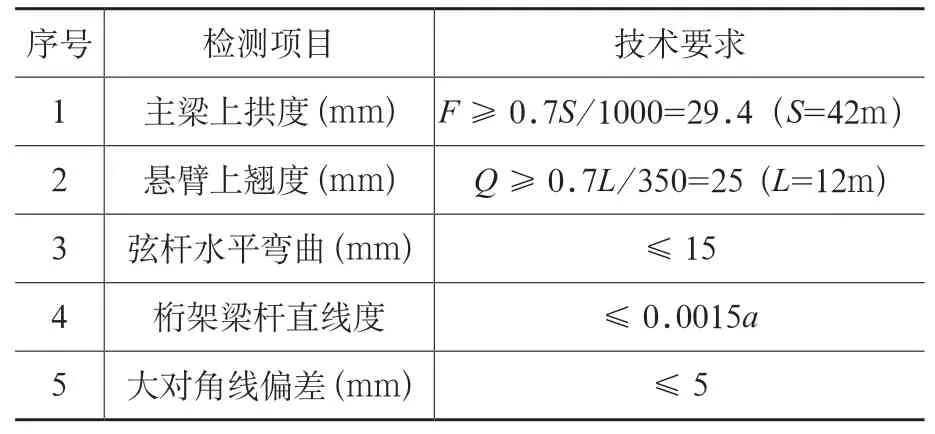

门式起重机制作遵循最主要的规范是GB/T 14406-2011《通用门式起重机》,本规范[2]对门式起重机的主梁,支腿和轨道等主要结构做出了明确要求,主要以箱梁式门机为例介绍,对桁架门式起重机的控制要求和制作指导较少。从规范对箱梁时门机的要求对比,按照其结构要求对桁架门式起重机进行规范,以MDG40/10-42A4 门式起重机为例,制定以下部件结构制作要求(表1)。

表1 桁架门式起重机主梁主控项目表

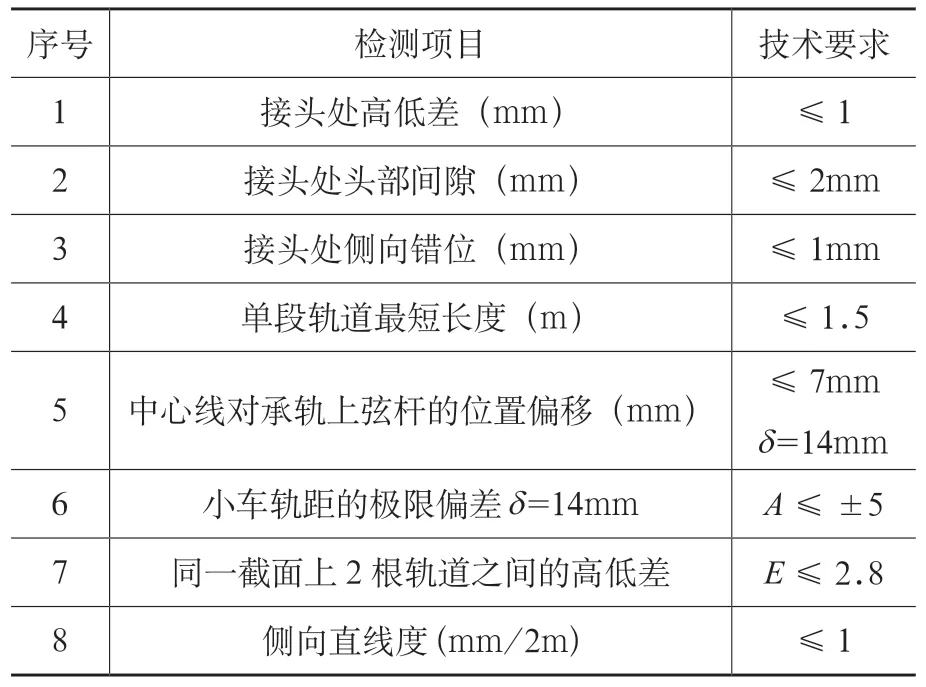

GB/T 14406-2011《通用门式起重机》规范中5.7.7 条对小车轨道做出了具体要求,因桁架门式起重机主梁一般需要分段制作,分段处不可避免地存在接头,且小车轨道受承轨梁(桁架上弦杆)直线度的影响较大,在尺寸控制上也间接提高了对桁架梁杆直线度的要求。

小车轨道检验项目表如表2 所示。

表2 小车轨道检验项目表

规范5.7.2 中,主梁在水平方向产生的弯曲:桁架梁最大不超过15mm,并应满足小车轨道要求。根据表2 第8 条的规定,通常桁架门机分段运输分段为12m 长,中部侧弯不能超过3mm;第3 条规定接头错位不能超过1mm;虽有第5 条放松了对上弦杆直线度的要求,综合考虑,表1中第3 条上弦杆水平方向的直线度要求不能超过5mm。

对刚性支腿的要求在规范中只有5.7.12 简单要求,但考虑5.8.4 跨度和5.8.6 起重机运行机构等要求,制定支腿和主梁组合要求如表3所示。

表3 桁架门式起重机支腿和主梁组合主控项目表

为降低门式起重机对结构制作精度和轨道安装的要求,当跨度超过30m 时,支腿一般采用刚性腿加挠性腿的结构型式。为保持结构的稳定性,跨度小于30m 时也可采用双刚性腿结构,两者在结构制作上有相似之处。在结构制作时,为了提高部件的通用性,需要刚性腿垂直度同时满足起重机跨度的构造公差,且为带轮缘车轮的定位精度保留一些余量。MDG40 门机支腿高度16m,表3 第1 条要求被动提升至垂直度不超过4mm。

3 主梁关键工序

1)结构设计 大型门式起重机不同项目需求的参数不完全相同,当跨度起升高度等参数发生变化时,一般需要针对性设计。门式起重机整机结构尺寸大,且主要有起拱要求,对支腿的垂直度要求也较高,不能通过现有的工装和加工设备进行流水化生产。在制作过程中,采用部件组合的方式进行尺寸定位控制,结构关键工序包括主梁的组合制作和支腿的制作,小车轨道控制相对简单,不再赘述。

2)主梁上片桁架的制作 因主梁结构为倒三角结构,上弦为双弦杆平面结构,门架主梁初始制作采用倒装方式。主钩小跑车轨道设计在上弦杆上,结构主要起拱也控制在上弦杆上。在起重机组合平台上先制作上弦杆起拱定位基准胎架,将组合好的上弦桁架单片放置在基准胎架,调整至整个桥架上平面的起拱符合制作工艺要求。小跑车轨道焊接在上主弦杆上,拱度随主弦杆同位变化。

3)起拱 组装前检查起拱定位基准的胎架制作精度,为表1 主控项目1、2 做好过程控制工作。因门架翻身后的自重和焊接变形影响,起拱定位基准一般高于最终要求目标值,可随项目积累经验,修正到主梁跨中起拱度和悬臂上翘度需要的修正值。主梁弦杆在竖直方向的直线度需要为起拱服务,因此表1 中第4 条的要求不适用主梁弦杆,腹杆和支腿梁杆的直线度控制参照本条执行。第5 条上弦杆对角线偏差为结构主控项目,避免平行四边形的出现。

4)主梁组合 桁架门式起重机主梁起拱不能通过腹板控制,但也可以通过腹杆的长度控制上下弦杆的起拱趋势。MDG40 门机下弦杆悬挂副起升葫芦轨道,相同横断面起拱要求同上弦杆。利用分段处腹杆支承下弦杆两侧,敷设中间斜腹杆和直腹杆,验证下弦杆拱度后定位焊接,组合接头,完成主梁的组合。

4 支腿关键工序

1)支腿组合 刚性腿和挠性腿的单部件制作精度要求不是特别高,关键工序在与桥架的组合。支腿组合是为了给刚性腿制作提供制作基准,保证在门机安装时各结构尺寸符合相关规范要求,并且满足大车行走机构的运行要求。支腿组合通过结构焊接将刚性腿与主梁连接的法兰焊接完成,焊接量很少,但结构定位要求复杂且精度很高,表3 对本关键工序制定了具体检验项目。

2)支腿加工 箱梁门式起重机主梁和支腿连接通常为矩阵螺栓群型式法兰,刚性腿侧为弯剪组合法兰结构[3],挠性腿侧为铰接结构。为保证受力和装配精度,通常采用加工的方式先预制桥架上的法兰。箱梁门式起重机主梁法兰加工精度高,可作为水平和跨度基准使用。与箱梁门式起重机不同,桁架门式起重机主梁法兰为结构焊接控制,没有加工基准,在和支腿组合前,应对桥架水平和跨度基准进行划线(刻点)定位。

为方便部件制作,通常将制作完成的桥架主梁分段竖直放置,作为支腿的定位基准。主梁水平制作时,刻点定位水平基准点和跨度基准点,竖直放置水平基准转化为垂直基准,以此为基准控制刚性腿和挠性腿的水平。水平从门架方向和轨道行走方向都要控制,实际制作时一个控制支腿和桥架水平基准垂直,另一个控制行走梁和桥架垂直。

3)支腿安装 支腿安装时,通常行走梁和台车一并安装,达到跨度精准控制的目的。以桥机跨度基准点为水平面控制点,控制行走梁的中心线在此平面内。测量时行走梁安装台车,以台车边缘为测量控制点,兼顾表3 第4 条带轮缘车轮的水平偏斜。

控制刚性腿和刚性腿段连接法兰与跨度基准的对中度,控制行走梁与此平面的对中度,按照表3 第7 条检验结构的对称性,从而控制车轮的同位度和端部缓冲器的安装精度,满足第3 条和第6 条的要求。

控制从台车下端面(或轮缘踏面)到桥架高度基准的距离,从而控制第5 条车轮接触点高度公差,同时挠性腿需要和刚性腿一致。

5 结论

本文对比了门式起重机桁架式和箱梁式两种结构形式,从结构特点和制作方案上进行分析,从受力和安装的角度出发,阐述了标准规范相关要求的意义。针对门机规范指导控制桁架式结构条款较少的情况,制定了结构主控项目表,为桁架门式起重机制作提供了参考依据。

1)起拱方式不同是桁架门式起重机与箱梁门式起重机制作方式的最大不同之处。板壳式单元腹板可以控制箱梁门式起重机主梁的起拱,而桁架门式起重机需要主弦杆起拱后控制梁杆式单元腹杆的位置。

2)桁架门式起重机对梁杆单元的要求并不高,考虑对组合后的尺寸因小车轨道和分段接口等因素,精度等级提高了很多,在组合前需要特殊考虑。

3)单部件验收合格并不等同于整机验收合格。对部件的验收标准要结合整机验收需求和制造单位实际能力,提高部件验收标准,确保其通用性符合关键工序验收的要求。

4)组合制作兼顾了标准规范中的多条要求,针对规范要求的目的进行制作,避免了制作过程中的累计误差,更符合规范制定的初衷,是一种行之有效的工艺方法。